增安型无刷励磁同步电动机旋转励磁系统改造

2011-09-16王海铭

王海铭

(中国石化股份有限公司镇海炼化分公司电气部,浙江 宁波 315207)

一、设备概况

中国石化股份有限公司镇海炼化分公司为国内特大型炼化企业,炼油加工能力位居国内行业企业前列。炼油生产装置中有多套连续重整装置,其中三套重整装置于1996年建成,在当时属于是国内同类装置中生产规模最大的,两台加氢压缩机组C302A、C302B为关键设备,配套电动机为增安型无刷励磁同步电动机,电动机额定功率为3 500kW,属于当时国内最大功率的同步电动机组。正常生产期间,两台机组必须运行其中一台。

二、无刷励磁系统的工作原理简述

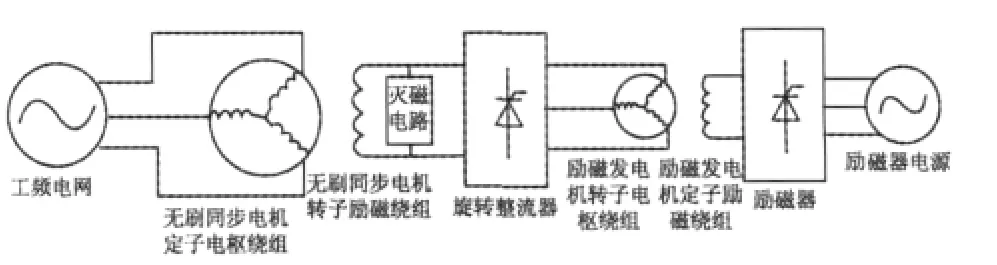

增安型无刷励磁同步电动机因对其取消了碳刷和滑环,因此无需考虑电动机内部的正压通风系统,同时励磁系统能量的传递是采用非接触式,从而大大减少了日常维护的工作量,满足了连续运行的要求,其结构如图1所示,其中励磁发电动机与同步电动机同轴转动。

图1 增安型无刷励磁同步电动机的结构

工作原理:当发出启动机组的命令后,高压断路器即合闸,主电动机定子绕组受电后机组启动,电动机进入异步运行升速状态,此时旋转整流器灭磁回路可控硅导通,将灭磁电阻连接至无刷同步电动机的转子励磁绕组上,一方面,为机组启动提供较大的启动转矩,另一方面,也降低励磁绕组的端电压,防止过高的感应电压击穿投励回路中的电子元件(此时旋转整流回路可控硅也处于截止状态)。当电动机达到亚同步转速且满足准角度投入条件时,旋转整流器控制模块触发整流可控硅t1~t3,将励磁发电动机的电枢电压整流后,加在同步电动机的励磁绕组上,为同步电动机提供持续的励磁电流,同时关断灭磁回可控硅。此时,旋转整流器等效于三相二极管,最终将电动机顺利地牵入同步状态,并保持稳定运行。

三、机组存在问题

受当时国内在大型同步机组设计水平、材料供应、制造工艺等方面的制约,两台压缩机组长周期运行状况不够理想,压缩机故障比较频繁,机组切换、维修频次高;同时电动机本体旋转整流部分故障率也很高。公司对电动机自1996年12月正式投入运行至2005年期间内故障情况进行了统计,共计发生重要的故障7起,其中因旋转整流环中投励模块的故障有4起,因投励可控硅的故障有3起。此类故障直接导致机组无法正常启动或在运行中突然停机,严重影响生产的平稳运行。

四、问题的原因分析

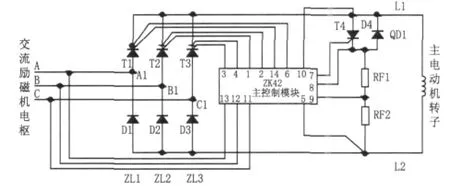

原有旋转整流环的控制原理(图2):交流励磁机转子输出,经三相全桥整流后,再经投励可控硅SCR3,输出至主电动机转子绕组,达到投励目的。启动回路由二极管D12、D13、可控硅SCR1、SCR2和灭磁电阻Rd组成,在电动机异步启动的过程中,转子感应电流正负半波分别流经二极管、可控硅和灭磁电阻。

图2 原旋转整流环的原理图

经上述原理分析,发现旋转励磁存在以下设计缺陷。

(1)放电电阻模块Rd只有一个开通电压,开通电压整定值为额定励磁电压值加200V时,灭磁可控硅才开通;低于整定值时,灭磁可控硅根本无法导通,不能满足电动机启动的要求,电动机启动末尾有脉振现象,存在转矩的不对称性,牵入力矩大大减小,并且在电动机运行过程中,灭磁可控硅存在误开通现象,虽然有灭磁电阻误开通报警模块,但报警模块为光电传输,其可靠性较差。

(2)触发控制模块由电阻及二极管组成,没有滑差检测环节,只是通过限流电阻,提供投励可控硅SCR3的触发信号,以达到投励目的。原有励磁系统投励过程为电动机启动时,静态励磁靠人为定时投励,只有当电动机完全进入亚同步转速后,才能可靠投上励磁,但电动机靠异步力矩加速至亚同步的时间受电网电压、负载影响较大,若静态励磁投励时间延时短,则会造成带励启动,脉振程度加剧。静态励磁投励时间延时长,捕捉不到最佳投励时机,也容易造成投励失败,同时电动机启动绕组长时间通大电流,会使绕组的绝缘老化加速。

(3)投励可控硅SCR3的散热器面积有限,满负荷运行时发热比整流二极管严重,易造成投励可控硅SCR3的老化。

五、改造方案

针对上述问题,在充分论证的基础上,选用WKLF-41型微机控制无刷同步电动机励磁系统旋转整流励磁装置,对原有励磁系统进行全面的改造。

1.新的旋转励磁环的控制原理

(1)旋转主回路电气图见图3,主回路包括三相半控桥式整流电路和启动回路。启动回路由启动可控硅、二极管及启动电阻组成。该回路取消了众多励磁厂家采用的直流回路投励主可控硅,解决了由于直流侧电流大而引起的主可控硅过热的电流瓶颈问题,同时还避免了由于主可控硅的损坏而导致电动机的失磁现象,并且其中任意一个功率组件损坏,都不会导致电动机立即失磁。

图3 WKLF-41型微机控制无刷同步电动机励磁系统旋转整流励磁装置原理图

(2)控制回路由主控模块ZK12控制,电动机启动后,交流励磁机输出为主控模块提供工作电源。主控模块控制三相半控桥式整流电路及启动回路的工作状况,在电动机异步启动和再整步异步驱动过程中,启动可控硅导通阀值被设定为低定值(10几伏),使启动电阻能可靠接入,保证转子感应电流正负半波对称,使电动机异步启动和再整步过程中平稳快速。主控模块设有滑差投励和零压计时投励检测环节,实现顺极性准角投励,消除牵入同步过程中的振荡,减小对电动机的冲击。投励完成后,启动可控硅导通阀值被设定为高定值,使启动电阻退出回路避免长时带电发热,当转子回路实现过电压时,启动回路重新接入电动机转子回路,吸收过电压,保护主桥。主控模块设有防止电动机运行中启动回路出现误开通的检测环节,通过逻辑控制使整流电路工作处于失控工况,利用其续流时刻将启动可控硅关断。

2.整流环元器件的参数选择

主电动机参数:额定励磁电流Ife=188A,额定励磁电压Ufe=195V;空载励磁电流Ife=85A,空载励磁电压Ufe=60V;灭磁电阻Rd=6Ω,满压启动感应电流Ifq=145A。

整流功率模块电流按两倍额定励磁电流选择,电压按>1.5×1.414×Ifq×Rd选择;整流功率模块型号为ZL-400A/2 300V;启动功率模块型号为QD-300A/1 000V;主控制模块电压等级要满足空载和满载励磁电压的要求;主控制模块型号为ZK42-24V/270V。

六、实施效果

在经过充分的技术论证和细致的施工准备后,公司于2006年10月、11月分别对两台机组旋转整流环进行了全面的改造,带负荷运行均一次成功,运行至今,两台机组电气部分没有出现任何故障,机组运行可靠性大幅度提高。也正鉴于改造取得的成功经验,公司2010年6月对甚为关键的加氢裂化核心机组C302C进行了类似改造,同样取得了十分满意的效果,同时也获得了良好的经济效益。据统计,改造后的机组每台每年可节约维修费用约4万元。

七、结束语

通过对3台大功率增安型无刷励磁同步机组旋转整流环的全面改造,大大提高了机组运行的可靠性,保障了石化企业生产的连续运行,节省了大量的维修费用和人力,同时也为国内同类机组进行类似改造提供了理论依据和实际经验。公司计划将对内部其他同类四台机组继续进行改造。