基于振动测试的钢桥裂缝损伤检测试验研究

2011-09-14李曰兵姜智文刘少洋孔宏艳

李曰兵,姜智文,刘少洋,孔宏艳

(1.东北电力大学建筑工程学院,吉林 吉林 132012;2.吉林省电力有限公司白山供电公司,吉林 白山 134300;3.吉林省农电有限公司白山城郊分公司,吉林 白山 134300)

随着社会的发展和科技的进步,许多工程结构正向着大型化、复杂化方面发展,如空间网格结构、大跨度桥梁、超高层建筑、海上平台等。结构在使用过程中,由于受气候、环境因素以及人为因素的影响,不可避免地出现不同程度的损伤。大型复杂结构的局部损伤,可能导致整个结构的失稳、破坏乃至坍塌,后果不堪设想。此外,结构的老化会导致结构强度降低、刚度退化,这也可以看作是结构的一种损伤,对老化结构的维修与加固所需的费用也是惊人的。由此可见,由于结构损伤导致的后果不但会造成经济上的巨大损失,而且会对人的生命安全造成严重威胁。因此,及时发现、定位结构的损伤并对其进行准确的评估对社会、经济和人身安全都具有十分重要的影响。为了确保结构使用的安全性和耐久性,通过一定的检测手段和方法对结构的健康水平进行评估,已经成为国内外学术界和工程界的热点研究课题。损伤监测技术是一门新兴的多学科前沿知识相交叉的学科[1]。

结构发生损伤会引起其刚度、质量、约束条件等物理属性的改变,进而导致结构振动参数如阻尼系数、固有振动频率、振型等的改变。也就是说,振动特性能够表现结构的健康状态,通过采集振动数据、分析振动参数可以实现监测重要结构是否发生损伤,并进一步确定损伤的发生位置[2]。基于对结构振动数据的采集和分析,能应用于复杂结构并易于实现智能在线监测的健康监测理论与试验方法得到了较快的发展。这一检测方法的优点在于,不但能够检测到结构表面的损伤,而且能够检测到大型结构的内部损伤,并便于实现结构健康状况的实时在线监测,节约很多的人力物力。

本文以某废弃铁路线的小型钢桥为试件,开展人工激振试验,研究通过振动响应模态参数变化检测并定位钢桥主梁裂缝损伤的方法。

1 原 理

在相同外界条件下,利用相同激振波对桥梁同一位置激振,裂缝损伤产生后,钢桥的刚度发生变化,并导致桥身各点的加速度反应发生变化,但各点的改变幅度和比例不同,与损伤的位置和程度密切相关。利用积层压电驱动器激振桥身,通过分布在桥身上的传感器采集加速度反应数据,通过对比桥身不同点位的加速度反应功率谱密度变化实现对桥梁损伤的检测与定位。

结构的加速度反应为时域信号,虽在数据采集瞬间即可知信号的幅值,但如果将信号由时域表示改用频域表示,可以更加深刻的洞察信号以及产生信号的系统特征。这种转变通常采用基于高速傅里叶变换的计算机程序自动实现[3,4]。

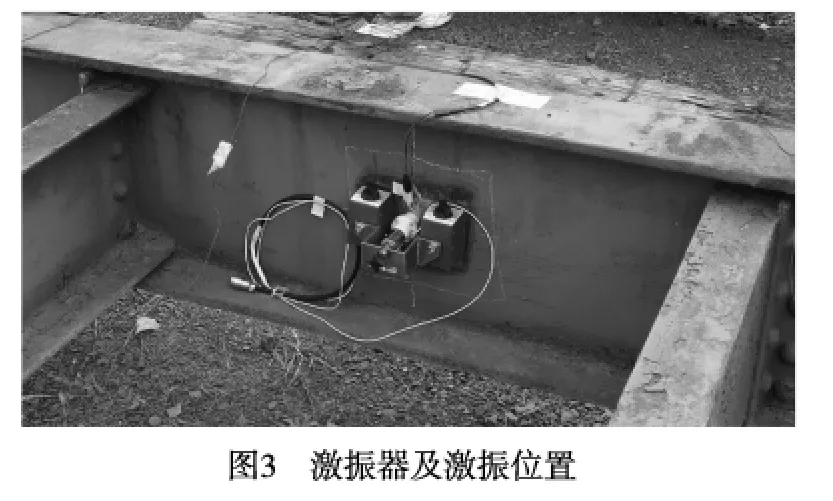

假设某一连续时域x(t),定义域为[0,T],则傅立叶谱转换X(f)为:

式中各参数均采用工程单位(EU),如m/s2、g。功率谱为:

式中,* 表示复共轭,单位为(EU)2。功率谱密度为:

1.投资公司应该高度重视自身的风险管理工作,构建完善的风险预警体系。决策层的管理人员必须具备极强的风险意识和管理水平,在工作中拥有极高的警惕性,能够准确分析企业当前的经济增长点和的存在风险的部分。

式中,E[ ]表示某一频段f的n次样本均值。

用 Gi(f)(f)分别表示损伤前、后f频段的功率谱密度值,则该频段加速度反应功率谱密度(PSD)变化量为:

按一定频率范围分割加速度反应数据成m段,记为f1~fm,各加速度传感器在不同频段的功率谱密度变化值用矩阵表示为:

式中:n为加速度传感器编号;m为某一频率段数据编号。

则(5)矩阵中各列元素表示同一频率、不同位置加速度传感器的PSD变化量,由损伤导致的各传感器的PSD变化值可表示为:

2 试验系统与设置

2.1 系统组成

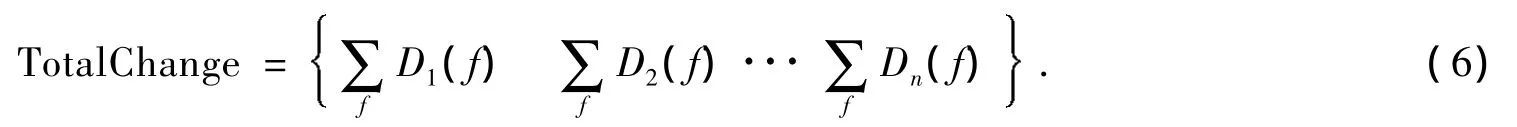

基于振动测量的损伤检测试验系统由激振部和加速度反应数据采集部两大部分组成,系统组成及仪器型号如图1所示。激振部由信号发生器、放大器、压电激振器组成。通过信号发生器设置激振波形、时间、频率等激振波参数,经过信号放大器放大激振信号,驱动压电激振器,从而实现对钢桥激振。加速度反应数据采集部由压电加速度传感器、双频道信号增幅器、端子台、A/D变换卡、及装有加速度数据采集软件LabView的笔记本电脑组成[5]。

2.2 试件与仪器布置

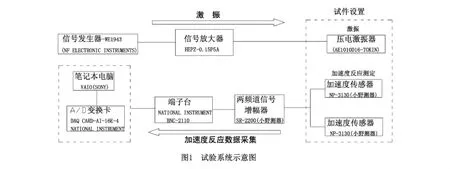

试验用小型钢桥全长3550 mm、宽1168.4 mm、高406.4 mm,由2根焊接工字钢主梁、4根槽钢横梁组成,该桥建于1909年,2006年铁路线废止后用于损伤检测研究。由于试件原址偏僻,开展振动实验比较困难,所以将试件运到郊区实验场后,简支于两根枕木上进行实验,见图2。

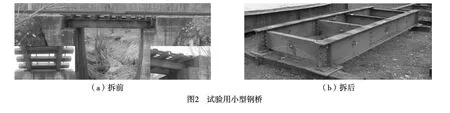

激振位置为I形主梁跨中腹板中心内侧,见图3。在激振侧主梁的腹板外侧设置8个加速度传感器(Ch1~Ch8),传感器布置及编号见图4、图5,传感器ch5与激振器分别位于主梁腹板同一位置的内外两侧。

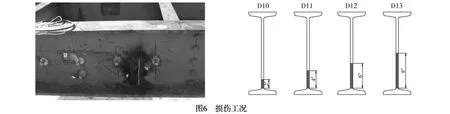

2.3 损伤工况

3 试验方法

在试件的健全与损伤5种工况下,每工况进行5次激振试验,加速度反应数据分别记为:D00_1、D00_2…D0_5…D10_1…D13_1…D13_5,即共有15条加速度反应数据。

设置激振波形为正弦扫频Sweep波,激振时间18 s,激振频率1 Hz~700 Hz;设置信号放大器电压100 V,为保证实验人员安全及实验数据的准确,信号放大器接地;设置加速度反应数据采集软件Labview参数为读数频率1600 Hz、采集时间20 s,同时设置各加速度传感器校正系数。在采集加速度反应数据时,数据采集开始时间应稍早于激振开始时间,以保证采集数据的完整性。为避免仪器拆装对激振力与加速度反应数据的影响,实验过程中不拆除激振器与传感器,直至实验全部结束。

4 试验结果

篇幅所限,以Case0和Case13为例分析试验数据。

4.1 加速度反应

健全工况Case0和损伤Case13下,传感器Ch5的加速度反应波形见图7。

4.2 加速度反应功率谱密度

图7中加速度反应波形经快速傅立叶变换得加速度反应功率谱密度曲线见图8。

损伤前后各加速度传感器的功率谱密度变化值见图9。

4.3 损伤位置预测

损伤位置预测指标见图10。

5 结 论

通过实验,探索了通过振动测量进行钢桥裂缝损伤识别与定位的途径。通过图9、10可得出如下结论:

1)裂缝损伤产生后各传感器PSD变化值发生了较大变化,由此可知损伤的发生;

2)相同工况下各次实验之间的PSD变化值的微小变化是由噪音等的环境变化引起的;

3)不同位置的加速度反应功率谱密度变化不同;

4)根据损伤位置预测指标图,判断裂缝损伤发生在传感器ch6附近,与实际情况相符。

[1]高维成,刘伟,邹经湘.基于结构振动参数变化的损伤探测方法综述[J].振动与冲击,2004,23(4):1-7.

[2]Beskhyroun S,Oshima T.A numerical analysis of structural damage detection using changes in the curvature of power spectral density[J].Journal of Structural Engineering,2005,51A(3):38 -49.

[3]李昕宇,山崎智之,三上修一等.RC構造欠陥検出のための局部振動実験及び数値シミュレーション[C].日本.土木学会北海道支部论文报告集,2009,65(A -20):35-38.

[4]Beskhyroun S,Oshima T,et al.Damage detection and localization on structural connections using vibration - based damage identification methods[J].Journal of Applied Mechanics,2003,.6(8):1055 -1064.

[5]Oshima T,et al.Study on damage evaluation of joint in steel member by using local vibration excitation[J].Journal of Applied Mechanics,2002,5(5):837 -846.