万能杆件支架受力性能研究

2011-09-13余冰冰李正良钟卫兵

余冰冰,李正良,钟卫兵

(1.重庆大学土木工程学院,重庆400074;2.山地城镇建设与新技术教育部重点实验室,重庆400074)

万能杆件是广泛用于我国铁路及公路桥梁施工的一种常备式辅助结构。而N型万能杆件因其具有单件体积小、重量轻(单个杆件最大重量只有88.88kg)、使用方便灵活、通用性高、承受动载安全可靠、组装拆卸操作方法简单、装卸运输方便等优点,越来越受到广大工程建设者的喜欢[1]、[2]。早期围绕万能杆件支架所展开的研究是从施工方面开始,针对某一具体的施工项目研究其最优组装方式,少量文献的计算也只涉及到二维简化计算。必须注意到,万能杆件支架作为一种用角钢、板件采用螺栓连接而成的受力支架,其变形较大而且难以预计其数值。2003年,宜宾中坝大桥栈桥(万能杆件支架)发生了支架倒塌事故,原因就是施工前没有进行详细的施工验算,水中支架螺栓在水流冲击下形成周期振动,导致螺栓脱落,支架失稳。因此,若仅从经济效益出发,盲目优化支架组装方案而不进行详细的受力计算,施工中的安全性很难得以保证,甚至引发重大安全事故。为此,有必要在施工前对支架的受力情况进行详细研究,未雨绸缪,避免安全事故的发生。

本文针对重庆北碚区龙凤溪大桥施工中采用的万能杆件体系,采用大型有限元软件MIDAS/Civil,通过建立三维有限元分析模型,将位移计算结果与工程实测结果进行对比分析,对本案例万能杆件支架的受力情况进行了归纳,并提出了可供同类施工和设计参考的有关万能杆件支架受力性能的几点建议。在建模计算过程中,提出一种上部预压荷载的简化计算方法。

1 万能杆件支架有限元模型的建立

1.1 物理模型——龙凤溪大桥万能杆件支架

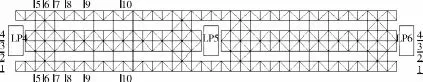

龙凤溪大桥位于重庆北碚区,横穿龙凤溪河流,溪面平均宽度为22.5m,河流两侧的4号、5号、6号墩高度均在30m以上,最大高度为40m,属于高支墩桥梁,其3号墩~6号墩之间的承重支架采用万能杆件支架施工。根据《北碚龙凤大道龙凤溪大桥箱梁施工方案》确定的万能杆件支架布置图,本工程采用的万能杆件支架的净高为26.6m,位于两桥墩之间的净跨径为24m,每跨4根立柱支墩,每根立柱支墩采用4m×2m的框架式,立柱支墩净高22.6m;主桁高度为4m,每跨共7片主桁。万能杆件总平面布置见图1。

图1 万能杆件总平面布置图

万能杆件支架顶面纵横向设置工字钢,下层为18号工字钢,上层为14号工字钢,在工字钢Ⅰ14上搭设碗扣支架,碗扣支架上顺桥向设置12 cm×12 cm的木方,间距同碗扣支架的间距(横桥向60 cm或90 cm),其上再横桥向设置5 cm×10 cm的木方,间距不大于20 cm,最后在木方上铺设箱梁底模。施工时,万能杆件支架搭设完成以后,其上横桥向铺设18号工字钢,18号工字钢单根长度为13.5m,间距为2m,设置在万能杆件支架的节点处。18号工字钢与万能杆件之间采用压板与螺栓连接;18号工字钢架设完成以后,再顺桥向铺设14号工字钢,14号工字钢单根长度为40m(40m必须连成一个整体,采取焊接连接),间距与碗扣支架的横向间距一致。18号与号14工字钢之间采用焊接连接。工字钢与万能杆件支架的搭设关系见图2。

图2 支架上部工字钢搭设情况

1.2 数学模型——支架有限元模型描述

1.2.1 Midas有限元原理

本论文采用有限元软件MIDAS/Civil进行建模计算。针对桥梁结构,MIDAS/Civil结合国内的规范与习惯,在建模、分析、后处理、设计等方面提供了很多的便利的功能,目前已为各大公路、铁路部门的设计院所采用。

有限元分析的思想是将连续的求解区域离散为一组由有限个单元组成,并按一定方式相互联系在一起的单元组合起来加以分析。分析假象将物体划分为小的单元,然后对各个单元进行分析,最后把单元分析结果组合得到整个对象的分析结果

Midas程序中可以使用的有限元单元有:桁架单元、梁单元、平面应力单元、板单元、平面应变单元、轴对称单元、实体单元等。

桁架单元是由两个节点定义的单向受压-受拉三维线性单元,一般用于建立空间桁架结构或交叉支撑结构,只传递轴力。其分析结果是在两端节点位置输出单元内力和应力,输出的单元内力是轴力。桁架单元计算所需数据为面积和材料的力学指标。

梁单元是由两个节点定义的线单元,用于模拟轴向长度远大于截面尺寸的构件,可考虑轴向变形、弯曲扭转、剪切变形等。其分析结果是单元沿轴向输出I端、1/4、2/4、3/4,J端共5个位置的结果,包括轴力、剪力、扭矩、弯矩。梁单元计算所需数据为截面特性和材料,静力计算中可以输出单元内力[3]、[4]。

1.2.2 支架有限元模型

龙凤溪万能杆件支架是一种用角钢、板件采用螺栓连接而成的受力支架。根据所查文献其节点应属于铰接,杆件以轴向受力为主,故对本次支架首先采用桁架单元进行模拟。

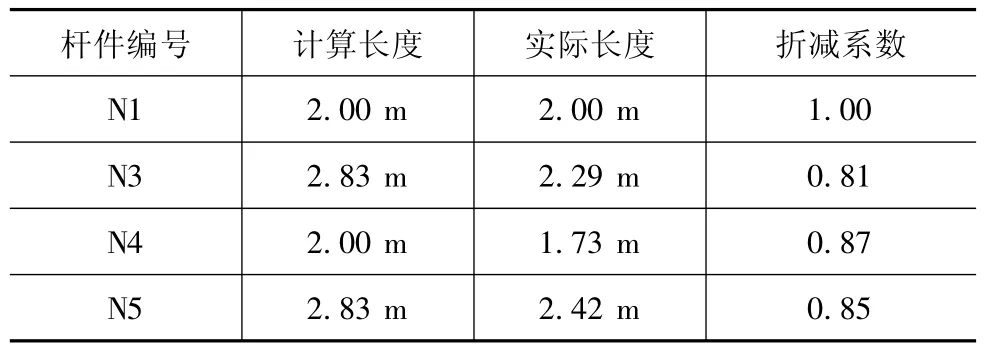

本工程采用N型万能杆件,杆件类型分别为 N1、N3、N4、N5。其中,N1及N2为主桁杆件,角钢参数为120×120×10;N3及N5为桁架斜拉杆件,参数分别为100×100×10,75×75×8;N4 为水平连接拉杆,参数为 75×75×8[5]、[6]。各杆件的详细参数值根据《北京YNK-M杆件图册》提供的数据选取。各种杆件的计算长度按表1选取。

表1 杆件折减系数表

由于施工时对万能杆件支架的预压是分跨进行且其上的荷载均为对称,故仅需选取4~6号桥墩之间的两跨支架来建立模型[7]-[8]进行建模计算。

根据龙凤溪大桥支架施工图纸,建立了万能杆件支架(不包括工字钢)的三维空间模型。采用杆件类型为桁架单元;万能杆件支架通过承台的顶面预埋6个预埋件与支墩基础牢固粘结,故建模时对基础采用简化建模,对底部杆件采用限制其自由度的方法来模拟支墩基础,模型如图3所示。

1.3 支架上部预压荷载简化计算

如前所述万能杆件支架为一种用角钢、板件采用螺栓连接而成的受力支架,该种结构形式的受力支架承载能力好、跨度大、结构稳定性好。但该种支架有一个不足之处是变形较大。为了克服万能杆件支架变形较大的特点,当万能杆件支架搭设完成以后,需立即进行支架预压,以消除万能杆件支架的非弹性变形。支架预压完成以后再进行碗扣支架搭设。本论文主要计算预压荷载作用下万能杆件支架的受力及变形情况,以用来作为后续桥梁施工的依据。

图3 万能杆件支架模型各面示意图

根据施工手册,作用于支架上的预压荷载为箱梁恒载和碗扣支架重量(含模板系统)。箱梁恒载即为箱梁混凝土和钢筋重量,其混凝土方量为376.23m3,钢筋总重按60 t计算,总重约为1 000 t(混凝土的单位重量按2.6 t/m3计算);碗扣支架重量(含模板系统)的重量按150 t计算(其中碗口支架重124 t,模板与底模系统重26 t),预压荷载总计为1150 t。故作用于万能杆件支架上的恒载为:预压荷载和工字钢Ⅰ14、Ⅰ18自重。对于施工过程中的活载按箱梁混凝土自重的15%计算。最后荷载组合公式为:

对万能杆件支架顶部节点荷载计算做如下假定。

(1)箱梁恒荷载由支撑其的钢管均摊,经由工字钢Ⅰ14传递给工字钢Ⅰ18,工字钢Ⅰ18与支架顶部节点相联;工字钢Ⅰ14传递给工字钢Ⅰ18的荷载在Ⅰ18间通过杠杆法分配给各支架顶部节点。

(2)顶部活载均匀分布于支架顶部节点(共7×19=133个节点)。

在以上假设的基础上对万能杆件支架顶部的荷载进行荷载组合计算,作为MIDAS分析的外加荷载施加在三维模型节点上进行支架受力及变形分析。

2 万能杆件支架受力及变形分析

2.1 万能杆件支架模型合理性验证

本文根据施工单位提供的4~5号箱梁预压变形记录值与本模型计算的变形值进行对比来验证模型的合理性。

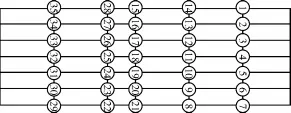

图4给出了4~5号箱梁之间观测点的设置位置。

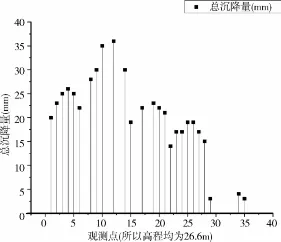

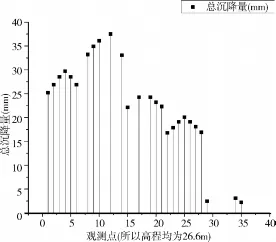

根据观测报告表中数据,图5给出了各关键点的实际总沉降量测量值,所有的观测点均位于万能杆件支架顶部,标高为26.6m。

由图5可以看出,观测点10、12的实际沉降量最大,达到了36mm。

图6给出了万能杆件支架三维模型施加预压荷载后的整体变形图。

图4 万能杆件预压观测点

图5 万能杆件预压观测点沉降观测值

图6 计算模型整体变形图

根据MIDAS计算结果,图7给出了相应关键点的计算总沉降量值。

图7 万能杆件模型沉降计算值

从图7可以看出,模型最大Z方向的位移发生在节点3253(对应观测点12)处,DZmax=37.35mm。

现把典型观测点沉降计算值及实测值列表比较如表2。

表2 沉降计算值及实测值比较

由上述对比计算出,观测点沉降量(变形)的实测值和计算值的差值百分比为8.2%,在工程计算的允许误差范围之内。对模型各杆件截面的受力进行分析发现,所有杆件截面受力均在杆件的允许承载力范围之内,受力最大杆件的承载力富余为3.42%。由此可以验证,本论文采用的上部荷载简化计算方法以及采用的三维模型能够较好的模拟万能杆件支架的受力及变形情况。

2.2 杆件单元类型对支架受力性能的影响

笔者在建模计算之前曾查阅过万能杆件计算的相关文献,大部分学者认为万能杆件搭设的支架属于空间桁架结构,建模时节点应处理为铰接,杆件以受轴力为主。而本工程各杆件之间通过节点板用高强度螺栓连接,部分节点还采用了加劲板,那么,此种情况节点是应处理为铰接还是采用固结?为了验证空间桁架模型(杆件采用桁架单元模拟)和空间梁系模型(杆件采用梁单元)哪种形式更符合实际,笔者建立万能杆件支架的梁系模型,并把二者计算结果作如下比较。

2.2.1 受力比较

笔者建模计算了图8所示各典型剖面的杆件受力情况。

图8 计算典型剖面示意图

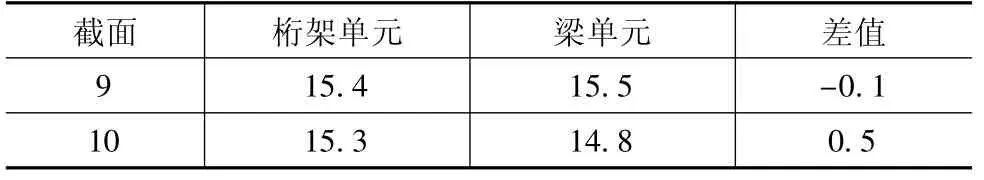

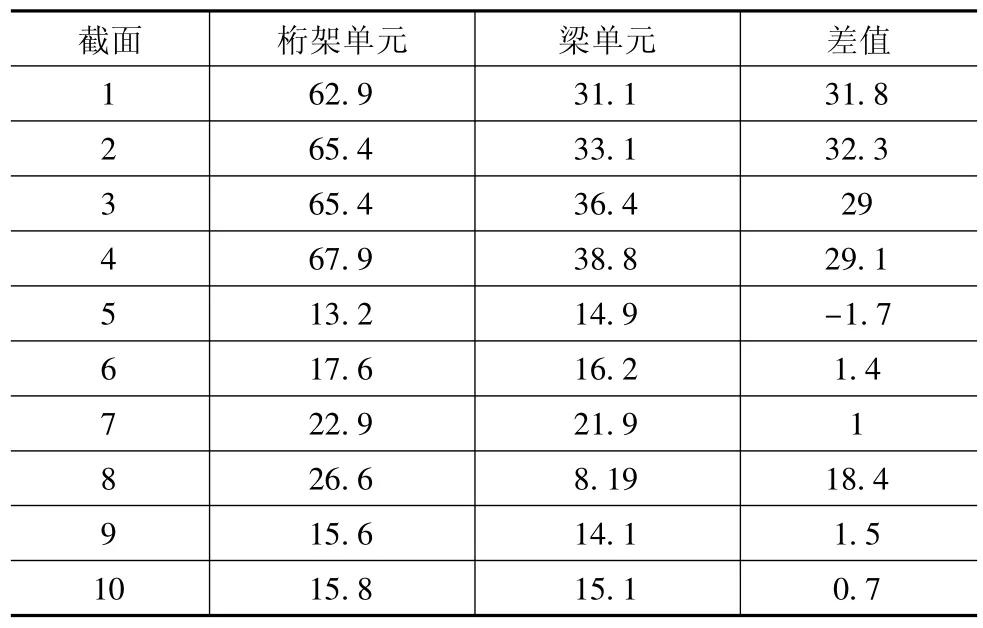

现把空间桁架模型及空间梁系模型各剖面所受最大拉力和压力分别列表比较(表3、表4)。

表3 各截面计算最大压力(kN)

截面 桁架单元 梁单元 差值9 15.4 15.5 -0.1 10 15.3 14.8 0.5

表4 各截面计算最大拉力(kN)

经过计算机模拟计算可得,空间桁架模型下部杆件受最大拉力,支墩与斜撑相交处受最大压力,最大压力为143.2 t,最大拉力为67.59 t;空间梁系模型也是下部杆件受最大拉力,支墩与斜撑相交处受最大压力,最大压力为143.4 t,最大拉力为38.8 t。根据表3、表4,采用桁架单元的模型所受拉力及压力大于采用梁单元的模型。

2.2.2 变形比较

变形比较结果见表5。

表5 桁架单元及梁单元模型计算沉降值(mm)

经过计算机模拟计算可得,空间桁架模型所有杆件节点在Z-方向的最大位移为37.5mm,空间梁系模型所有杆件节点在Z-方向的最大位移为27.08mm。根据表3、表4,采用桁架单元的模型沉降量大于采用梁单元的模型。

由以上比较可得:空间桁架模型在杆件受力和节点位移都较空间梁系模型大,最为突出的表现为最大轴向拉力,最大相差达42.6%,按受力性能来说二者计算结果均合理。但是针对本工程来说,由前小节的验证,桁架单元更符合支架杆件的受力特点,是合理的建模选择,采用梁单元建立的模型计算出的变形较实际观测值明显偏小,达24.8%,而且型钢杆件的轴向拉力对杆件的受力不起决定性。但是笔者认为,这只是针对本工程而言,并不是所有的万能杆件支架用桁架单元来模拟都是合理的,具体的工程应该根据实际的节点连接情况来选择合理的受力体系。比如根据六四式铁路军用梁的构造特点和使用经验,按刚铰混合刚架计算,即焊接的各三角内部杆件按刚结点的梁元处理,而各三角之间是铰接的,按铰结点处理[9]、[10]比较符合其受力特点。

3 结论

龙凤溪大桥已于2010年3月合龙,整个现浇支架经受住了实践的考验。这里,总结几点经验,供同类施工和设计参考。

(1)本文在计算万能杆件支架上部荷载时,将支撑于支架上的I14及I18号工字钢简化为简支梁,将预压荷载作为均布荷载施加于工字钢上,得出其支座反力作为施加在支架模型上的荷载,计算得出的变形值与实际观测变形值相差仅为3.72%。结果显示该荷载简化方法是完全合理的。

(2)本文对万能杆件支架的杆件单元分别采用了桁架单元和梁单元进行模拟。计算结果显示,空间桁架单元的最大变形值为37.35mm,空间梁单元的最大变形值为27.08mm,实际观测最大变形值为36mm。空间桁架单元与实际观测变形值相差为3.72%,空间梁系单元与实际观测变形值相差为24.8%。说明了对于本次工程,杆件采用空间桁架单元模拟更符合实际情况。

(3)对于大跨度以及地质条件不良的桥梁来说,对其临时支架施工在之前进行简单的模拟计算是非常重要的,它可以排除仅凭设计经验而导致的某些特殊接触点或联接点其结点板强度不足者,减少安全事故,达到最佳经济效益。

[1] 刘东跃.利用N型万能杆件组拼各种施工设备设计方案[J].建筑与预算,2000(4):45-47

[2] 单学东.试论常备式万能杆件的用途[J].甘肃科技,2004(6):11-13

[3] MIDAS技术研究及其应用[J].计算机工程与应用,2002(38):9-12

[4] MIDAS在钢管桩支架设计中的应用[J].交通科技,2010(1):25-27

[5] 万能杆件组拼结构有限元技术研究[J].建筑机械,2004(9):15-19

[6] 万能杆件结构设计方法探讨[J].市政技术,2010(1):11-13

[7] 王继存.有限元节点编号的优化方法[C]//土木工程中计算机应用文集——中国土木工程学会计算机应用学会成立大会暨第一次学术交流会论文集,1981

[8] 王仿,高顶.塔式起重机整体结构的有限元分析[J].煤矿机械,2009(2):23-25

[9] 王新敏.军用梁结构体系单元自动剖分的实现[J].石家庄铁道学院学报,1997(增刊):105-108

[10] 罗华松.军用梁、墩在现浇连续梁架空施工中的运用[J].四川建筑,2010(1):211-213