一种三自由度运动平台机构的优化设计

2011-09-07罗文豹李维嘉吴金波

罗文豹 李维嘉 汪 潇 高 岩 吴金波

1.华中科技大学,武汉,430074 2.公安部交通管理科学研究所,无锡,214151

0 引言

Stewart运动平台已广泛运用于运动仿真领域[1-2]。在保证平台仿真效果的同时,为了进一步降低硬件成本,国内外已经研发了多款三自由度运动平台。但是这几款运动平台尚有一些不足,例如,平台机构空间尺寸较大,而所对应的工作空间较小;平台机构设计和运动副选用不够合理,短时间运行后出现磨损,影响了平台工作精度。

本文以一款应用较多的三自由度运动平台[3]为例,基于平台可控性能和平台机构尺寸加权最优的思想,采用加速遗传算法[4-6],对平台进行了机构参数优化设计,并将其应用到某型汽车驾驶模拟器的设计中,取得了良好的效果。

1 三自由度平台运动机构简介

图1是一款应用较多的三自由度运动平台整体设计模型图,图2是其结构简图。该平台已在飞行模拟器和汽车模拟器上使用。平台主要由下平台(固定平台)、上平台(运动平台)、3个电动缸、连接电动缸与上下平台的十字铰链,以及3只防扭臂组成。通过协调控制3个电动缸的伸缩运动,从而实现上平台绕X轴和Y轴的转动,以及沿Z轴的平动。

图1 平台整体设计模型

图2 平台机构简图

根据运动平台的对称性运动要求,电动缸上下十字铰链分别呈等腰三角形分布于上平台和下平台;X方向上的一对防扭臂位于等腰三角形高的中垂线上,等距分布在高的两侧;Y方向上的一只防扭臂位于等腰三角形的高上;电动缸与下平台呈一定的倾角布置。

3只防扭臂的设计是为了实现自由度的约束,X方向上的一对防扭臂用于约束平台Y方向平动,Y方向上的一只防扭臂用于约束平台X方向平动,3只防扭臂共同约束平台转动。需要指出的是,X方向上的一对防扭臂的结构与作用完全相同,理论上一只就能够约束平台Y方向上的运动,本文选用一对的目的是为了改善防扭臂的受力状况,提高机构的结构刚度。根据空间运动机构的理论,可以得出空间运动机构自由度的计算公式:

式中,F为自由度数;N为机构的构件总数;Ui为第i个运动副的约束;g为物体之间的运动副数目。

进一步可得出该平台的自由度为3。

2 平台机构优化设计

本文所分析的三自由度平台在使用过程中有两个指标特别需要关注,即可控性指标和平台的整体尺寸指标。为了实现良好的运动仿真效果,必须在有足够的运动空间的同时,使运动平台具有良好的可控性能;为了适应模拟器小型化的要求,必须尽量减小平台尺寸。基于上述思想,我们提出的优化目标是在保证平台一定运动空间的基础上,实现平台可控性和平台尺寸的加权综合最优。

2.1 优化数学模型

2.1.1 设计变量

平台机构的设计变量为

式中,d为3个电动缸上铰链轴中心构成的等腰Δabc的高;D为3个电动缸下铰链轴中心构成的等腰ΔABC的高;p为Δabc底边bc和ΔABC底边BC的长度;l为电动缸的行程。

2.1.2 目标函数

平台机构的目标函数如下:

式中,c1、c2为权重系数,可根据平台设计需要选取;η(X)为平台全域条件数,表示平台在工作空间内的总体运动性能;m(X)为平台整体结构尺寸的衡量指标;w表示平台工作空间;k(J)为机构局部条件数;J为平台雅可比矩阵,可由平台运动方程求取。

η(X)为平台在工作空间内,速度、力传递性能指标。η(X)越大,速度、力从平台驱动输入端到平台输出端的传递越均匀,平台可控性越好。

m(X)为平台整体结构尺寸的衡量指标,本文分析的平台对平台高度特别关注,令

式中,H为平台高度。

2.1.3 约束条件

平台运动范围的约束:最大纵倾角度θrmax,18°≤θrmax ≤25°;最大横摇角 θpmax,15°≤θpmax ≤18°;最大升降高度hmax>0.23m。

电动缸上下铰链轴中心距长度L的变化范围约束:lmin+l≤L≤lmin+2l。其中,lmin为电动缸行程设计为零时,电动缸上下铰链轴中心距的固有长度,lmin=0.38m。

电动缸行程约束:l≤0.23m。

下平台允许的最大台面面积约束:1.5m×1.5m。

上平台允许的最大台面面积约束:1.0m×1.0m。

Δabc底边bc、ΔABC底边BC的长度p的变化范围约束:0.4m≤p≤1.0m。

3个电动缸下铰链轴中心构成的等腰ΔABC的高D的变化范围约束:0.4m≤D≤1.5m。

3个电动缸上铰链轴中心构成的等腰Δ abc的高d的变化范围约束:0.4m≤d≤1.0m。

2.2 优化过程及结果

根据优化数学模型,平台机构优化是一个典型的多变量非线性有约束的优化问题。本文选用加速遗传算法进行优化。加速遗传算法是为了克服标准遗传算法易早熟收敛、计算量大、计算速度慢等缺点,在标准遗传算法基础上,利用标准遗传算法解出的优秀个体这一子群体来逐步调整变量的搜索空间,从而压缩解空间、加速循环的一种算法。算法的详细实现过程参见文献[4]。

算法控制参数设定如下:编码长度e=10,变异率Pm=1.0,群体规模数n=500,优秀个体数s=3;目标函数权重系数c1=c2=0.5。优化后所得到的最优机构参数结果如表1所示,平台的运动范围见表2。

表1 优化结果 m

表2 平台运动范围

2.3 优化结果分析

平台机构参数的最终确定,是以最优参数为依据,在充分考虑机构的具体布置,以及平台个性化设计要求的基础上完成的。为此,本文根据优化结果,设定部分相关联的机构参数为常量,然后以余下参数为变量,求出使平台综合性能优良的变量集合,为平台机构参数整定提供解空间。

由平台结构可知,当电动缸行程l一定时,平台高度、平台最大纵倾角度和最大升降高度由d、D决定,平台最大横摇角主要由p决定。

设定p=0.8085m,l=0.2182m,在给定的约束条件下,目标函数随d、D的变化如图3所示,浅灰色平面区域为无效区域,即无法满足平台运动范围要求或平台的雅可比矩阵为奇异矩阵。颜色由浅至深的曲面区域为有效区域,曲面上颜色越深,目标函数值越大,平台综合性能越好。由图3可以看出,d在0.7~0.8m、D在1.3~1.5m区间时,平台具有较佳的综合性能。

图3 目标函数随d、D的变化曲面

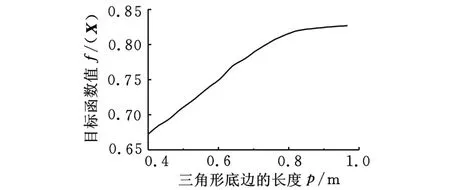

设定d=0.8015m,D =1.50m,l=0.2182m,在给定的约束条件下,目标函数随p的变化如图4所示,随着p的增大,目标函数值增大,当p>0.75m时,目标函数值的增大速度减慢,平台综合性能趋于稳定。

图4 目标函数随p的变化曲线

设定d=0.8015m,D=1.50m,p=0.8085m,在给定的约束条件下,目标函数随l的变化如图5所示,随着l的增大,目标函数值减小,因此机构参数整定时,应先确定其他参数,最后在满足平台约束的条件下,选取最短行程。

图5 目标函数随l的变化曲线

3 平台实例

根据平台机构参数优化设计结果,在充分考虑实际工作要求及防扭臂、铰支座等机构的布置与设计后,确定平台机构的尺寸分别如下:d=0.75m,D=1.38m,l=0.215m,p=0.8m。此时,平台具有的运动范围:θrmax=19.2°,θpmax=17.6°,hmax=0.241m,H=0.505m 。根据以上参数所研制的平台如图6所示,其缸体部分与Stewart平台相似,与地面呈一定的倾角。这种结构形式的优点是,在降低平台高度和增加平台运动范围的同时,增大了平台的整体结构刚度。

图6 平台实图

电动缸上下铰链都采用刚度好、承载能力强的万向节铰链(图7),上下支座与水平面成一定倾角布置,改善了支座的受力性能。

图7 电动缸上下铰链图

图8 防扭臂上臂和下臂

为实现三自由度运动,平台在机构设计上必须能有效约束平台X方向、Y方向的平动和绕Z轴的转动。在汲取前人设计经验的基础上,本文3只防扭臂及其运动副采用如下设计:3只防扭臂完全相同,每只防扭臂由上臂和下臂组成,为了保证防扭臂的刚度,上下臂皆采用钢结构焊接而成,如图8所示;下臂与下平台、下臂与上臂之间均采用普通铰链连接;X方向的一对防扭臂与上平台通过十字铰链相连接;Y方向的防扭臂与上平台通过十字复合铰链相连接,如图9所示。复合铰链是在普通铰链轴上安装一个关节轴承而实现的,具有3个自由度。3只防扭臂采用连杆结构,实现了复杂的自由度约束,结构简单,工作可靠;防扭臂呈等腰三角形布置,承载能力强,整体刚度好。此外,机构的零部件简洁,3只防扭臂的主要尺寸相同,加工成本较低。实际检验结果表明,平台长时间工作后,机构的运动副无形变、无磨损,平台运行稳定、可靠。

图9 Y轴方向防扭臂上铰链及支座

4 结语

本文通过分析一款三自由度运动平台机构特点,并针对平台自身特点和要求,在保证平台较大工作空间和较小尺寸的基础上,以平台全域条件数和平台机构尺寸加权最优作为目标函数,采用加速遗传算法,对三自由度平台进行了机构参数优化;并且对三自由度平台的防扭臂运动副进行了改进设计,最后把优化得到的机构参数,应用到某型汽车驾驶模拟机的运动平台设计中,取得了良好的效果。

[1]Lapiska C,Ross L.Flight Simulation:an Overview[J].Aerospace America,1993,8:11-16.

[2]姜虹,王小椿,陈丽萍.六自由度并联机器人结构参数的优化[J].机械科学与技术,1995,18(3):432-434.

[3]李绍安.某型战机飞行模拟器三自由度运动平台的研制[D].武汉:华中科技大学,2005.

[4]金菊良,杨晓华,丁晶.标准遗传算法的改进方案——加速遗传算法[J].系统工程理论与实践,2001(4):8-13.

[5]Li Junhua,Li Ming.Genetic Algorithm with Dual Species[C]//IEEE International Conference on Automation and Logistics.Qingdao,China,2008:2572-2575.

[6]Chaiyarataiia N,Zalzala A M S.Recent Developments in Evolutionaryand Genetic Algorithms:Theory and Applications[C]//Seccond International Confefence on Genetic Algorithms in Engineering Systems:Innovations and Applications.Glasgow,1997:270-277.