混合多模型产品中尺寸约束复杂性及其变型设计研究

2011-09-07徐新胜何晓柯严天宏

徐新胜 何晓柯 李 丹 严天宏 程 鑫

1.中国计量学院,杭州,310018 2.浙江工业大学,杭州,310024

0 引言

变型设计是指在不改变产品基本功能和原理的基础上,在一定范围内修改产品的参数或局部调整结构,快速得到满足客户个性化需求产品的一种大规模定制设计技术[1]。目前,主要变型设计方法有基于参数化的变型设计、基于特征模型的变型设计、基于关系型产品模型的变型设计、基于实例推理的变型设计、基于事物特性表的变型设计等[2],这些变型设计方法为解决产品多样化需求与产品成本和交货期之间的矛盾提供了较好的解决方案。然而,机械产品是由不同类型零件组成的一种复杂系统,以工业汽轮机为例,一台工业汽轮机产品的零件数量有近万个,零件品种有2000多种。这些不同类型零件之间相互装配配合,一个零件尺寸的变化势必会引起与其相配合的其他零件尺寸的改变[3],使得这些零件都不同程度地卷入到产品的变型设计过程中。Prebil等[4]针对此类问题进行了初步探讨,提出从企业已有资源中选择其他型号的标准件作为当前标准件变型体的标准件变型设计方法。然而,目前对机械产品变型设计中涉及不同类型零件的研究还很缺乏,需要开展深入研究。实际机械产品中由于零件类型不同,产品模型中零件之间的尺寸约束和传递关系也会不同,因此,变型设计变得更加复杂。深入研究和分析混合多模型机械产品变型设计过程中的复杂特性,研究不同类型零件的变型设计策略和方法,是变型设计需要进一步研究的课题。基于此,本文主要针对多类型零件引起的变型设计复杂性问题,定义零件变型复杂特性模型,比较分析零件分类前后产品变型设计过程复杂特性的变化,并研究不同类型零件的变型设计策略,提高产品变型体中各类零件资源的重用水平,实现大规模定制产品的成本和交货期目标。

1 零件分类与尺寸约束网络

机械产品中不同的组成零件,对产品变型体的成本、交货期等影响是不同的[1]。为了尽可能地降低变型产品的成本、缩短交货期,需要采用合适的变型设计策略和方法,如标准件在变型设计过程中,应该根据尺寸约束关系网络中的尺寸传递结果,从标准件系列中选择,而不是直接取尺寸约束网络传递的结果,只有这样才能保证标准件在变型产品中仍然是标准件类型,否则会引起定制产品成本大幅上升。为此,需要在不同类型零件之间建立合适的尺寸约束机制。

1.1 分类零件的尺寸约束等级

在大规模定制生产模式下,产品组成零件一般划分为标准件、通用件和定制件等形式[1]。通过设定不同类型零件具有不同的尺寸约束满足等级,确保约束等级高的零件尺寸能够优先取值,便于重用已有的零件资源。基于不同类型零件的资源特性,大规模定制产品中不同类型零件的尺寸约束满足等级为标准件最高、定制件最低,通用件位于两者之间。

1.2 分类零件的尺寸约束网络

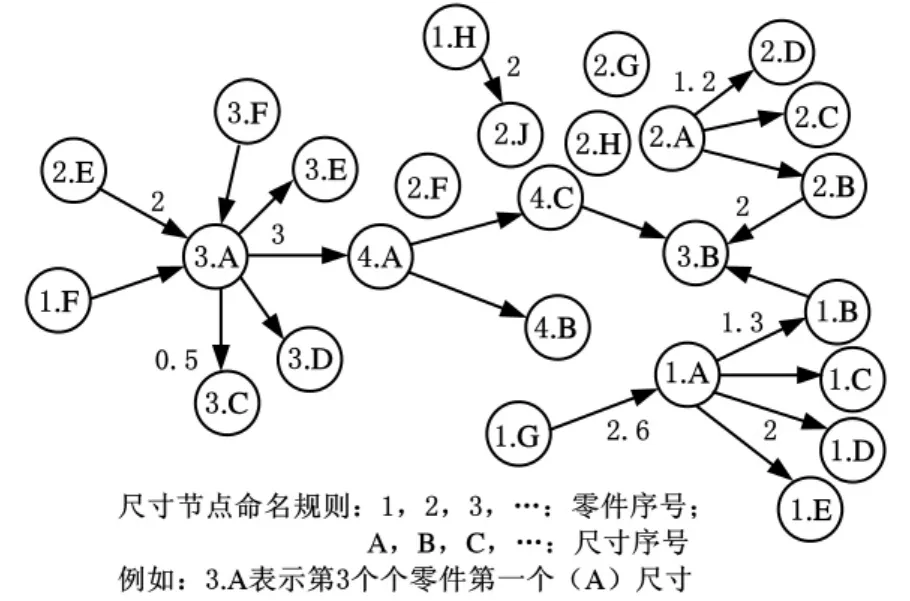

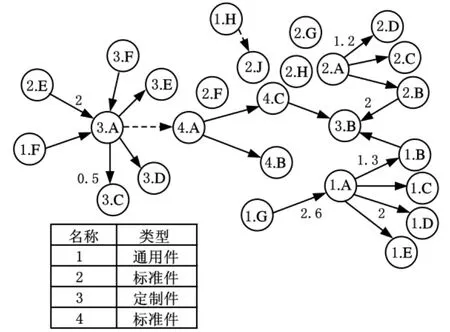

图1是某机械产品中零件之间的原尺寸约束关系网络,即不考虑零件分类。在零件分类并设定尺寸约束满足等级后,产品中零件之间的尺寸约束关系网络如图2所示。可以看出零件分类以后尺寸约束关系发生了变化,如零件尺寸3.A和4.A之间的约束关系,由于不同类型零件之间的约束等级而被中止,因为3.A约束满足等级比4.A的约束满足等级低,变型尺寸信息不允许由3.A向4.A传递,4.A此时变成了尺寸约束网络中的一个起点,理论上无法通过其他尺寸的传递数据来确定,因此使得确定4.A的参数值变得更加困难,即增加了变型设计过程的复杂性。同样,零件尺寸1.H和2.J之间的约束关系也发生了变向即被中止。

图1 机械产品的原尺寸约束网络

图2 零件分类以后的尺寸约束网络

2 零件变型设计的复杂性

2.1 零件变型设计复杂性定义

变型设计本质上是变型尺寸在产品组成零件尺寸之间的传递,并最终反映到某些零件的变型上,这个过程涉及大量的不确定性,而零件尺寸在尺寸约束网络中的位置(深度)以及该零件尺寸受其他尺寸的约束情况,是引起不确定性的根本因素。Ko等[5]根据零件尺寸的独立、依赖、函数以及零件之间的尺寸引用关系,分别定义了尺寸参数规模复杂性和尺寸参数关联复杂性。基于此,本文从变型尺寸传递路径中尺寸节点的深度和入度,以及非变型尺寸传递路径中尺寸节点的深度和入度,来综合衡量零件变型设计的复杂特性。

(1)尺寸节点的深度τ。在尺寸约束网络中,从客户定制的参数开始到当前尺寸节点为止所经过的尺寸节点最小个数定义为当前尺寸节点的深度τ。尺寸节点越深,中间会引入越多的不确定性。

(2)尺寸节点的入度λ。在尺寸约束网络中,尺寸节点的入度λ表示该尺寸节点受其他尺寸约束的节点个数。入度越大表示当前尺寸节点受更多的其他尺寸约束。

(3)非变型尺寸传递路径中尺寸节点的深度τ′和入度λ′。尺寸约束网络中有很多尺寸节点不在变型尺寸传递路径中,如孤立的尺寸节点、无输入的尺寸节点集,这些尺寸节点的参数值由于不能直接从变型尺寸参数传递得到结果,确定其参数值具有一定的困难。通常这种尺寸节点中第一个尺寸节点的深度和入度不能根据变型尺寸的位置来参考确定,因此,需要给出一个合适的常数来描述不同类型零件尺寸节点的深度和入度初值,其他定义类似。

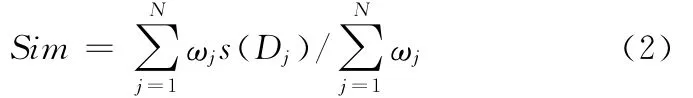

零件变型设计复杂性定义为

式中,n为零件的变型尺寸参数个数;τj为零件的第j个尺寸节点的深度值;λj为零件的第j个尺寸的入度值;M为无输入尺寸节点的深度初值;为零件中第k个尺寸节点以初值为参考的深度值;为零件中第k个尺寸节点的入度值,且第一个节点的入度值默认为1;q为零件中不在变型尺寸传递路径中的尺寸节点数目。

2.2 机械产品中零件变型设计复杂性比较

以图1中的产品尺寸约束网络为例,设定客户对零件1的尺寸1.F和尺寸1.G、零件3的尺寸3.B和尺寸3.F提出定制需求。基于上述定义,产品中零件变型设计的复杂性,在零件分类之前和零件分类之后的相关数据如表1所示(其中,M的初值为5。复杂网路理论中节点之间最短路径的研究结果为d=0.35+2.06lgN[6],N为网络中的节点数目。对于机械产品,节点数目N范围设大致在800左右[7])。

表1 机械产品尺寸约束复杂性比较

从表1中的统计结果可以看出,零件分类前后单个零件的尺寸节点深度和尺寸节点入度均发生了相应的变化。有的零件变型设计复杂性减小,如零件2,而有的零件变型设计复杂性变大,如零件4,但是,最终整个机械产品的零件变型设计复杂性∑CS增加,表明零件分类以后机械产品的变型设计变得更加复杂。

3 混合多模型产品的变型设计方法

机械产品中的零件分类,对现有的变型设计方法提出了新的挑战。

3.1 不同类型零件的变型策略

不同类型零件在企业中的资源存在方式不一样,对大规模定制产品的成本和交货期的影响程度也不一样。为了最大程度地实现资源重用,降低定制产品的成本、缩短交货期,标准件、通用件和定制件三种类型零件在变型设计过程中分别采取不同的变型策略(variant strategy,VS),如图3所示。图3中,S1表示第一个标准件实例;C1表示第一个通用件实例;Ced表示被定制(Customized)的零件;Scaling表示参数化驱动变型设计。

图3 不同类型的多样化形式

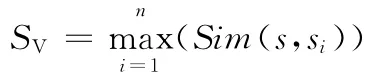

(1)标准件。标准件是一种系列资源形式,描述为

式中,i为不同型号的标准件数量;si为某一型号的标准件。

在变型设计过程中,标准件的变型是从企业已有的标准件资源中选择与变型需求最接近的一个型号标准件。

变型策略VS-S:

式中,Sim为零件的空间相似度。

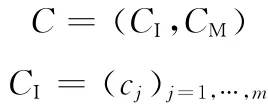

(2)通用件。通用件是企业内部的一种使用标准,其资源组成可以用二元组来描述:

式中,CI为通用件模型使用过程中产生的实例;cj为某一通用件实例;m为通用件实例数量;CM为通用件对应的参数化变型主模型。

在变型设计过程中,通用件的变型首先应尽可能利用已有的通用件实例,在已有的通用件实例无法近似满足产品变型需求的基础上,再运用通用件变型设计主模型通过参数化变型设计来满足客户的个性化需求。

变型策略VS-C:

式中,Scaling为参数化驱动变型设计。

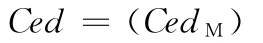

(3)定制件。定制件是满足客户个性化需求的使能器,可以有效缓解零件尺寸之间的约束冲突。定制件通常是以参数化的模型形式存在:

式中,CedM为定制件的参数化模型。

在变型设计过程中,定制件产生多样化的基本原理是参数驱动变型。

变型策略VS-Ced:

3.2 混合多模型产品的变型设计

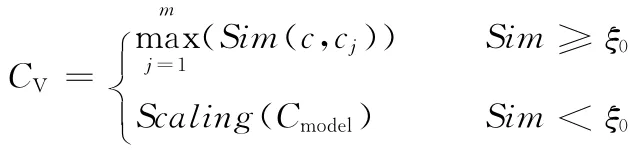

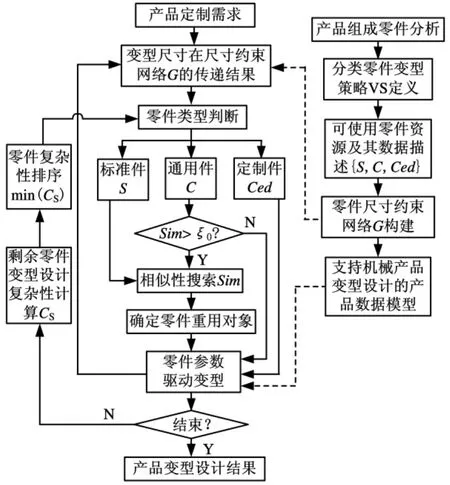

基于不同类型零件的变型设计策略,混合多模型产品的变型设计过程如图4所示。

图4 混合多模型产品变型设计方法与过程

3.2.1 零件相似性判定

在混合多模型产品变型设计过程中,判断零件之间的相似是实现资源重用的关键。借助于零件尺寸参数的空间度分布,对于任一零件,其关键尺寸D的空间度计算公式为

式中,N为零件中关键尺寸D的数目;Dj为零件中第j个关键尺寸;s(Dj)为Dj的一维空间度;ωj为Dj的权重。

3.2.2 零件变型设计复杂性排序

随着变型设计过程的进行,尺寸约束网络中不断有零件尺寸被确定,因此,零件的变型设计复杂性不断发生变化。对变型设计复杂性最小的零件实施变型操作,可以大大降低变型设计过程的难度,因此,根据变型设计过程中动态变化的零件尺寸信息,计算每一个零件在尺寸约束网络的变型复杂性,并选变型复杂性最小的零件作为下一个需要进行变型设计操作的零件对象,如图5所示,该排序符合工程问题解决方式。

图5 混合多模型产品中零件复杂特性计算与排序

4 应用案例

图6 承载轮系的产品结构及其零件资源构成

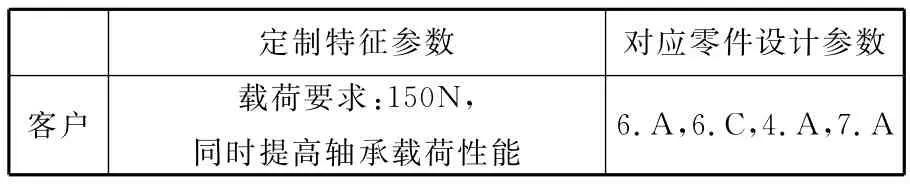

承载轮系是一种载荷升降装置,根据载荷的大小通常需要对轮系中的相关零件进行变型设计,以适应不同的工况需求。基于某企业的产品结构及其资源状态,产品中零件类型及其组成如图6所示,产品结构图中竖线上的数字(×2)表示父件对子件的数量需求,而括号里面的数字表示该零件对象目前在企业中具有的实例或型号数量,零件图上的数字1到10是表示零件序号。承载轮系由不同类型的零件组成,零件之间的配合关系复杂,在零件分类和尺寸约束等级定义的基础上,承载轮系中零件尺寸之间的约束关系(边上的约束系数略)如图7所示[2-3]。设产品定制特性如表2所示,对应的零件设计参数(灰底圆圈)为{6.A,6.C,4.A,7.A}。给定初始值ξ0=0.65,变型尺寸在尺寸约束网络上的传递、迭代,并基于零件变型设计复杂性,得到承载轮系变型体中零件重用结果以及零件变型设计主要参数信息如表3所示,同时,给出了变型设计过程中动态的零件变型复杂性。从表3可以看出,产品变型设计结果中零件资源重用性明显得到提高,如零件2、零件3和零件10实现了零件实例的重用,且零件3重用了原零件模型,而标准件4和标准件7则是从企业已有的标准件资源中选择新的型号产品,来满足客户的安装尺寸定制需求,同时保证了产品变型体中仍然是标准件类型。客户定制需求引起的零件尺寸变化可以通过其他零件的参数化变型来实现,变型零件的主要参数(部分)变化情况如零件1底座的台肩宽度由20增加到25以满足定制载荷需求,零件6轮子与轴承装配的孔径、与螺杆装配的孔径及其轴向宽度分别由(42,20,18)变化到(47,25,22),以满足轴承安装尺寸需求。

图7 承载轮系中零件尺寸约束网络图

5 结论

表2 轮系产品定制需求及其设计参数

表3 承载轮系产品变型设计结果及零件相关信息

(1)定义了不同类型零件的尺寸约束等级及尺寸约束模型。变型设计中考虑不同类型零件,使得变型设计方法更加符合工程应用需求,变型设计结果最大程度地保持标准化、通用化水平,可以从根本上降低变型设计产品的成本、提高开发效率。

(2)定义了零件变型设计的复杂性及其数学模型,以此为基础,可以给出一定定制需求信息下单个零件在尺寸约束网络中的变型设计复杂性,为变型设计过程的管理和控制提供定量依据。

(3)研究了不同类型零件的变型设计策略,及机械产品变型设计过程,最大程度地提高了产品变型体中零件资源的重要水平。

从零件变型设计复杂性来看,各个零件在产品变型设计过程中的变型复杂性都比静态统计结果要低,并呈现加速降低态势,表明复杂性随着产品变型设计过程的进行,由于零件参数的不断确定而降低。

[1]祁国宁,顾新建,谭建荣.大批量定制技术及其应用[M].北京:机械工业出版社,2003.

[2]徐新胜.机械产品变异性控制及其若干关键技术研究[D].杭州:浙江大学,2007.

[3]Wang A H.Assembly Variant Design in Agile Manufacturing[D].Buffalo:The New York State University at Buffalo,2001.

[4]Prebil I,Zupan S,and Luˇciˇc P.Adaptive and Variant Design of Rotational Connections[J].Engineering with Computers,1995(11):83-93.

[5]Ko K H,Pochiraju K,Manoochehri S.Dynamic Evolution of Information Complexity for Analysis of Design and Development[J].Journal of Advanced Mechanical Design,Systems,and Manufacturing,2007,1(1):36-47.

[6]Albert R,Jeong H,Barabasi A L.Diameter of the World-Wide Web[J].Nature,1999,401(9):130.

[7]刘夫云,祁国宁,车宏安.复杂网络中简单路径搜索算法及其应用研究[J].系统工程理论与实践,2006(4):9-13.