Sn-3.0Ag-0.5Cu真空再流焊工艺技术研究

2011-09-05高伟娜胡凤达陈雅容

高伟娜,胡凤达,陈雅容

(北京卫星制造厂,北京 100190)

Sn-3.0Ag-0.5Cu真空再流焊工艺技术研究

高伟娜,胡凤达,陈雅容

(北京卫星制造厂,北京 100190)

为了获得低热阻和解决不同焊接材料之间的热应力匹配问题,大功率DC-DC模块电源产品广泛采用了载体组件作为功率元器件热沉的散热方法。载体组件由金属基板和陶瓷基板焊接而成,为了得到无空洞的焊接界面,载体组件采用了真空再流焊工艺技术。文中从焊料形态、焊接表面处理、真空度等几个方面介绍了载体组件的Sn-3.0Ag-0.5Cu真空再流焊工艺过程,载体组件完成真空再流焊接以后,通过焊点X光无损检测、焊接界面微观组织结构分析、焊点剪切强度测试及温循试验对载体组件真空再流焊工艺的可靠性进行了验证。试验结果表明,载体组件真空再流焊可以保证大功率模块电源长期使用的可靠性。

真空再流焊;Sn-3.0Ag-0.5Cu焊片;焊点可靠性

1 引言

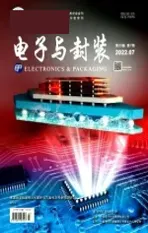

随着电子产品向小型化、高密度化方向的发展,电子产品单位面积的功率也在不断增加,为了解决大功率DC-DC模块电源的热设计、热应力匹配问题,我们采用了载体组件作为功率元器件热沉的散热方法。载体组件由载体和陶瓷板焊接而成,功率元器件与载体组件安装方式如图1所示。其组装过程为先采用真空焊接工艺实现载体和陶瓷板的焊接,然后再采用再流焊和手工焊接将功率元器件焊接在载体组件上。采用真空焊接的载体组件可以大量减少焊点的空洞,满足功率元器件的散热要求和提高焊点的焊接强度。

图1 大功率元器件在载体组件上的安装示意图

2 真空焊接工艺

2.1 焊料成份及焊料形态的选择

载体组件上功率元器件再流焊接和手工焊接用的焊料为锡铅共晶焊料,熔点是183℃。为了保证功率元器件再流焊接和手工焊接过程中真空焊接层不发生二次重熔,真空焊接用焊料的熔点必须与锡铅共晶焊料的熔点形成一定的温度梯度,经过综合考虑,最终选用熔点为217℃的Sn-Ag3.0-Cu0.5焊料作为真空焊接的焊料。

真空焊接地焊料形态可以采用焊膏和焊片,但是为了最大限度地减少焊接界面的空洞,避免对真空焊接设备造成污染,载体组件真空焊接的焊料形式选用焊片。焊片不添加对真空焊接有影响的助焊剂,可以解决助焊剂的残留问题,从而有效减少大面积焊接接头处空洞的产生[1]。

2.2 焊接面的表面处理

由于焊接采用焊片,在焊接时无助焊剂去除被焊件和焊片表面的氧化物,虽然真空环境中被焊件和焊料表面的氧化物有分解的倾向,但由于真空度和焊接温度的限制,真空环境主要是阻止焊接过程中焊接面的进一步氧化,对氧化物分解的作用不明显[2]。因此,焊接面的洁净程度对焊接质量至关重要。

为了保证载体和陶瓷板焊接面的洁净,在产品焊接前需对其表面进行搪锡处理;对于焊片来说,最大问题就是易氧化,在正常环境中不能长期存放。为得到洁净的焊接表面,焊片应采用真空包装或在保护性气氛中存放,并在焊片使用前采用了等离子清洗技术,进行氢气、氩气的冲击方式,可以很好地解决焊片的表面氧化问题。

2.3 真空度的确定

根据玻意耳定律:

其中P1为初始压强;P2为最终压强;V1为空洞初始体积;V2为空洞最终体积。

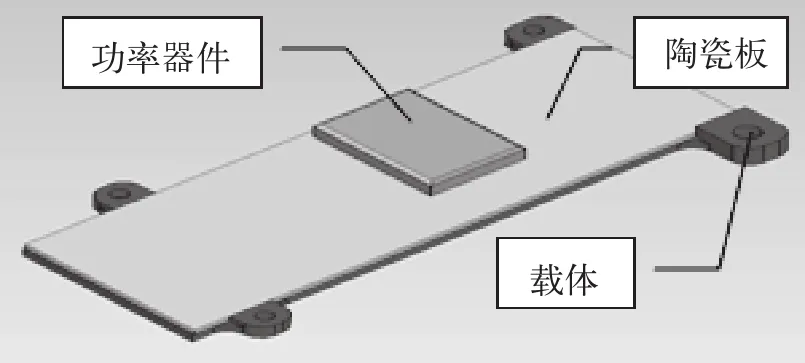

真空焊接后焊点空洞的最终体积V2=V1(P1/P2),也就是说在真空状态下,焊接空洞产生于两个被焊器件和焊料片之间的空气,如果在焊料片熔化前将真空室内的压强降低到一定值P1,待焊料片完全熔化后,再往真空室内充气,加大真空室内的压强到P2,则会把焊点内的气泡压缩到很小的体积,焊后空洞的体积变化主要取决于P1/P2的比值。要想得到较小的P1/P2比值,获得较低的空洞率,可以提高焊片熔化前的真空度,但是真空度越高,真空室内气体对流传热减少,传热方式主要转化为接触式传热,这就要求被焊台面、载体、焊片和陶瓷板之间要良好接触、有较好的表面平面度。如果与加热台面相接处的载体平面度不满足要求或预成型焊片有变形,焊接时容易出现不熔化或熔化不完全的现象。

考虑传热因素,根据压强变化和焊点空洞率之间的关系[3],如图2所示。最终确定真空室的压强为10Pa。

图2 压强变化与空洞率关系图

2.4 焊接温度曲线

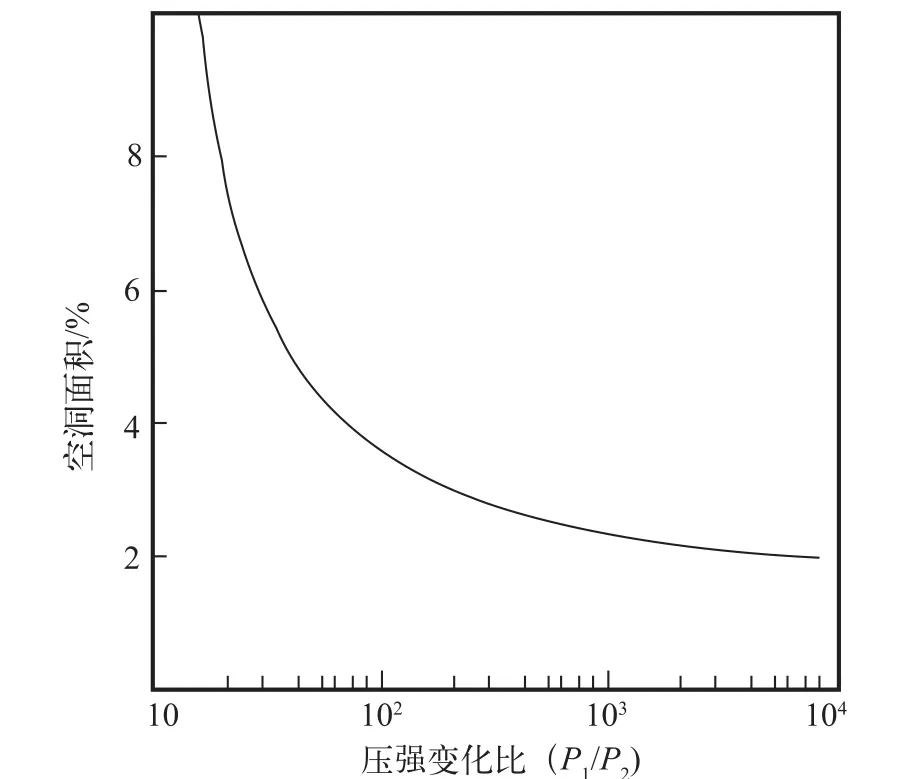

根据焊料的熔点和考虑焊接台面的均温性,确定真空再流焊的温度曲线如图3所示。由图3可知,一条焊接曲线从开始到结束要经过真空和大气两种压力状态。首先应进行抽真空,当真空室内的压强达到规定的真空度后载体组件再开始加热,加热台面的温度从室温以0.5℃/s~1℃/s的速度升温至再流焊接峰值温度250℃。为了保证产品受热的均匀性,产品在120℃和150℃各保温10min,待焊料完全熔化后,真空室内的压强由真空状态变为大气状态,使熔融焊料内的空洞压缩变小,然后再开始降温。

图3 Sn-3.0Ag-0.5Cu焊料真空焊接工艺温度曲线

2.5 焊接用工装压块

为了保证载体、预制焊片和陶瓷板之间的良好接触和传热,在载体组件焊接时应施加一定重量的工装压块。这样不但可以防止载体与陶瓷板之间相互位移,而且可以增加熔融焊料的填缝长度[4],保证焊料填缝良好。

3 工艺质量评价和焊接可靠性验证

3.1 X射线检测

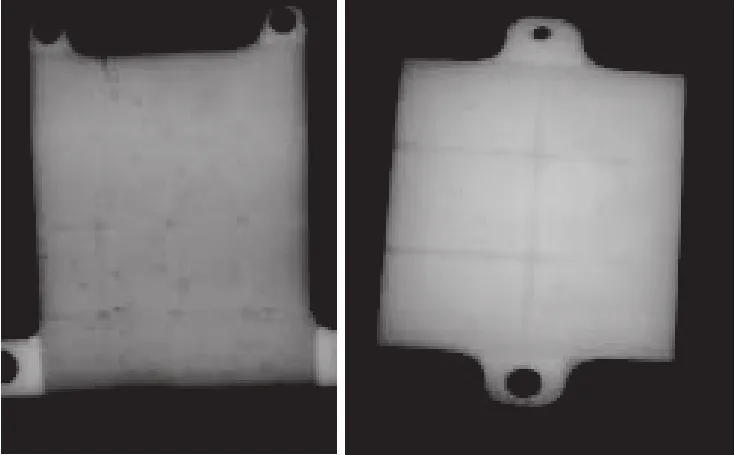

为了检验载体组件真空焊接的焊点空洞率是否满足要求,对采用以上真空焊接工艺参数的试件进行X射线照相,结果表明焊接空洞率在5%以内,部分试件的空洞率在2%以下,如图4所示。

图4 载体组件真空再流焊后的X射线检查照片

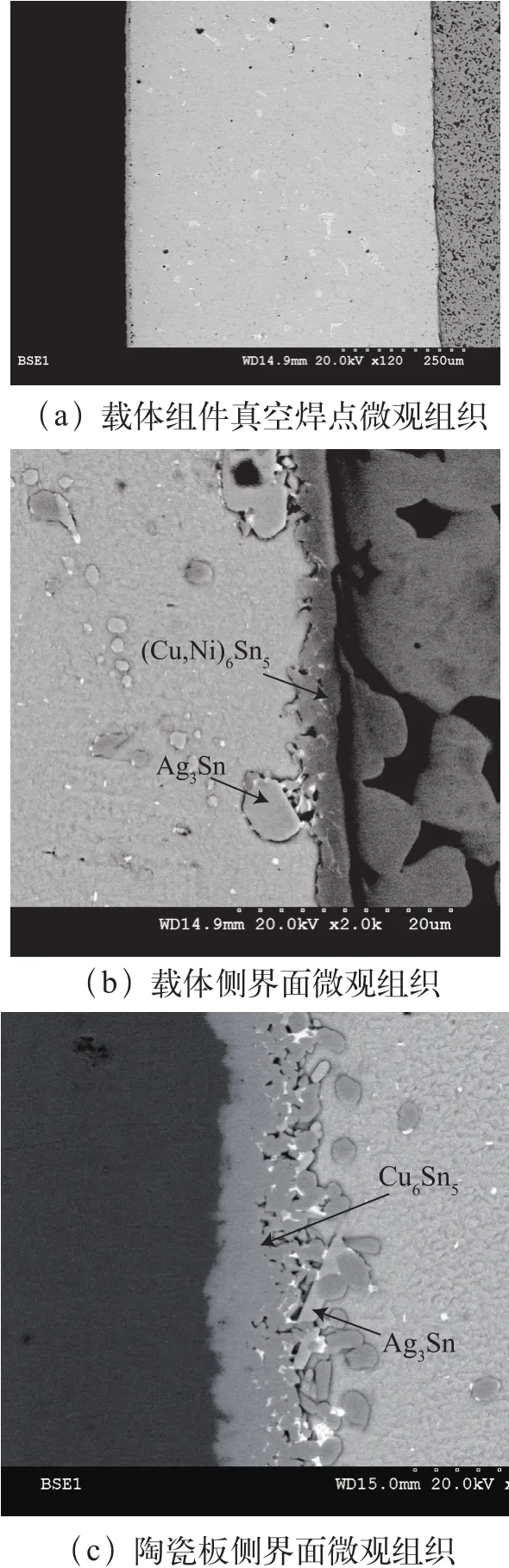

3.2 焊点微观组织结构分析

为了验证焊接工艺参数的合理性,对焊接界面的微观组织结构进行了分析。如图5所示SEM照片可知,采用Sn-3.0Ag-0.5Cu焊片的载体组件在真空焊接后形成了均匀细密、无空洞的共晶组织,焊料与镀层界面处生成连续的金属间化合物,形成了可靠的冶金连接。经SEM自带能谱仪分析,焊点在载体侧Ni镀层与焊料界面处生成均匀的层状(Cu,Ni)6Sn5,此外在层状(Cu,Ni)6Sn5附近,形成了大块Ag3Sn颗粒,如图5(b)所示。陶瓷板侧Cu镀层与焊料界面处形成连续均匀的10μm厚层状Cu6Sn5金属间化合物,并且在层状Cu6Sn5金属间化合物附近形成了针状Ag3Sn,如图5(c)所示。

图5 Sn-3.0Ag-0.5Cu焊片真空焊点SEM照片

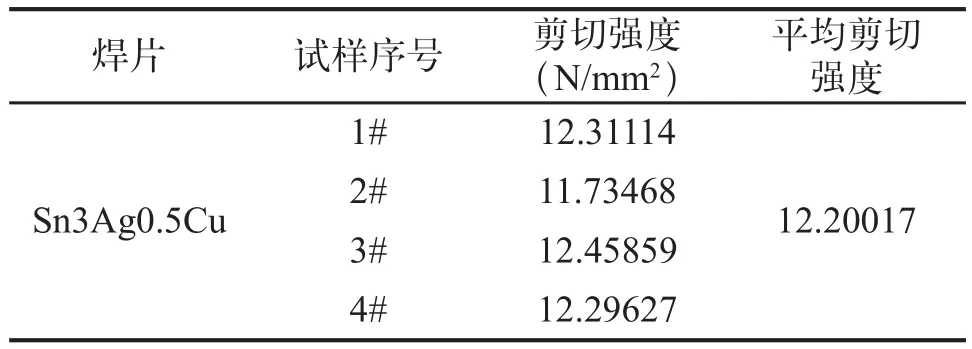

3.3 焊点剪切强度测试

利用剪切强度测试对载体组件真空焊点的机械性能进行检验,使用Instron 5569电子万能材料试验机进行剪切实验,剪切速度为1mm/min。实验结果如表1所示,载体组件采用Sn-3.0Ag-0.5Cu焊片焊接后的平均剪切强度为12.2N/mm2,焊接性能较好。

3.4 焊点温循试验

为了检验载体组件焊接的长期可靠性,根据载体组件在功率模块产品中的使用情况进行了相应的温循试验。试验条件为:温度-35℃~85℃,循环次数为100次,每次循环在最高温和最低温端达到温度稳定后的浸泡时间为15min,试验中的温度平均升(降)速率为5℃/min。通过以上温循试验后,用三维显微镜在50倍下检验试件表面无裂纹,陶瓷板未从载体上脱落。

表1 剪切力试验数据表

4 结论

通过对载体组件X射线照相、界面微观组织结构分析、焊点的剪切强度测试及温循试验,对载体组件Sn-3.0Ag-0.5Cu焊片真空再流焊工艺参数及焊点的可靠性进行了验证。试验结果表明,载体组件真空再流焊后组织均匀致密,空洞率低,焊料与镀层之间界面处生成连续的金属间化合物,形成了可靠的冶金连接,接头强度高,满足设计指标要求。目前,该工艺方法广泛应用在大功率DC-DC模块电源产品上,产品工艺性能稳定。

[1] 林伟成.用真空再流焊接实现BGA的无铅无空洞焊接[J].电子工艺技术,2008,29(6):324-327.

[2] 张建宏,王宁,等. 真空共晶设备的改进对共晶焊接质量的影响[J]. 电子工业专用设备,2010, 182:44-47.

[3] Paul W.Barnes. Void Free Die Attachment For Multichip Modules Using Solder Alloys[J].1998 International Conference on Multichip and High Density Packaging,1998∶435-440.

[4] 高能武,季兴桥,等. 无空洞真空共晶技术应用[J]. 电子工艺技术,2009,30(1):16-21.

Reaseach of Vacuum Reflow Soldering with Sn-3.0Ag-0.5Cu Solder

GAO Wei-na,HU Feng-da,CHEN Ya-rong

(Beijing Spacecrafts,Beijing100190,China)

In order to obtain low thermal resistance and solve the thermal stress question of different materials,high-power DC-DC converter extensively use substrate-heat sink as the means of power devices cooling.The substrate-heat sink is consists of metal substrate and ceramic substrate.In order to get void-free interface, the substrate-heat sink is soldered with vacuum ref l ow soldering technology.This paper introduces the process of vacuum ref l ow soldering technology with Sn-3.0Ag-0.5Cu solder, which is described mainly from solder form, superf i cial treatment of solder surfaces,vacuum level and the otherwise. After ref l owing the Sn-3.0Ag-0.5Cu solder, the substrate-heat sink solder joint is inspected by X-ray, the quality of the solder interface is evaluated by SEM images,soldering strength and a temperature cycling is performed. The results show that the substrate-heat sink attached by vaccum ref l ow soldering can meet the high-power DCDC converter’s long-term reliability.

vaccum ref l ow soldering; Sn-3.0Ag-0.5Cu; solder joint reliabilty

TN305.94

A

1681-1070(2011)08-0015-04

2011-06-20

高伟娜(1976—),女,硕士,河北工业大学电气工程及自动化专业毕业,现就职于北京卫星制造厂,主要从事电子产品工艺研究。