670 MW贫煤锅炉高温受热面热偏差大的原因分析及改进

2011-09-04孙海元李德文范晓明

孙海元,李德文,范晓明

(华电潍坊发电有限公司,山东 潍坊 261204)

1 锅炉概况

华电潍坊发电有限公司#3锅炉是由上海锅炉厂有限公司制造的超临界参数变压运行直流锅炉,单炉膛、一次再热、四角切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π形锅炉。型号为 SG-2102/25.4-M954,炉膛截面尺寸为18816 mm×17 690 mm,设计燃料为山西晋中地区贫煤。

燃烧设备按配钢球磨煤机、冷一次风机、正压直吹式制粉系统设计,配6台BBD3854型双进双出磨煤机。采用低NOx同轴燃烧系统(LNCFS),煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。燃烧器采用垂直方向浓淡分级燃烧,主风箱下部布置6层浓煤粉喷嘴,上部布置6层淡煤粉喷嘴,SOFA风箱布置有6层SOFA喷嘴。在6层宽调节比(WR)浓煤粉喷嘴四周布置有燃料风(周界风)。在每相邻2层煤粉喷嘴之间布置有2层辅助风喷嘴,其中包括1个偏置的CFS喷嘴和1个直吹风喷嘴。在主风箱上部设有2层紧凑燃尽风CCOFA(Closed-coupled OFA)喷嘴,在主风箱下部设有1层火下风 UFA(Underfire Air)喷嘴。在燃烧器每根煤粉管道进口处装设一套煤粉浓淡分离装置,进行煤粉浓淡分离燃烧,将分离后的浓煤粉送入炉膛下部燃烧器,淡煤粉送入炉膛上部燃烧器,煤粉和空气从四角送入,从炉顶向下看在炉膛中呈顺时针切圆方式燃烧。

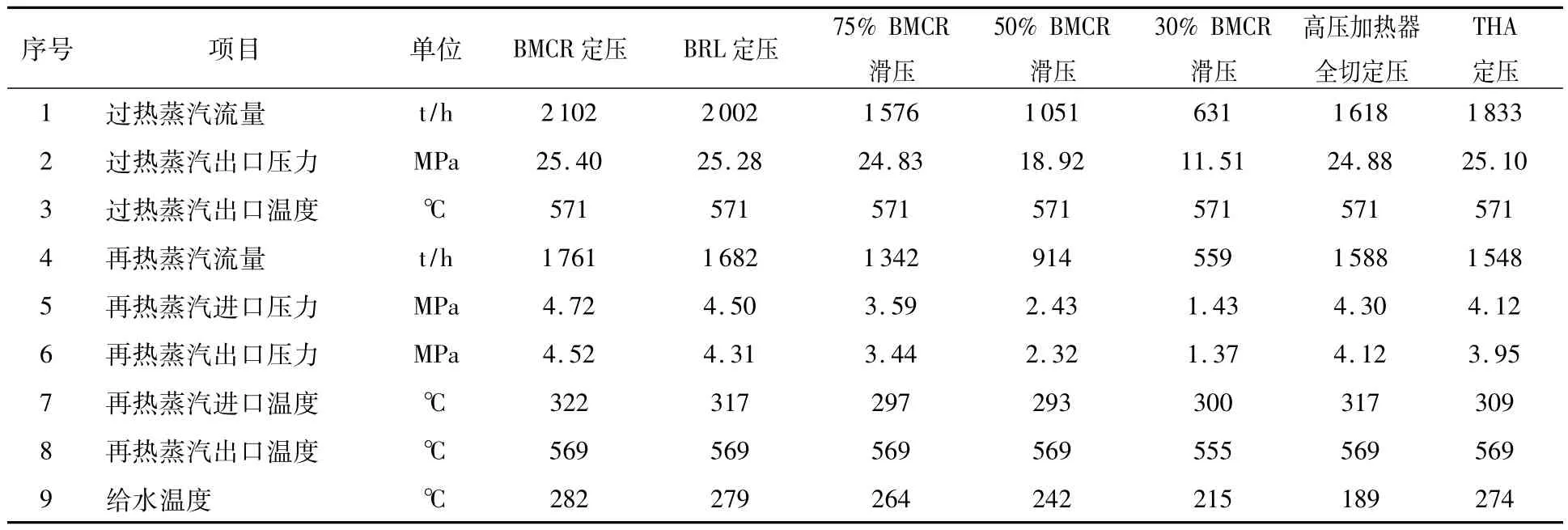

蒸发系统的流程为:给水泵→省煤器→螺旋水冷壁→垂直水冷壁→启动分离器。过热蒸汽流程为:启动分离器→顶棚管和包覆过热器→水平低温过热器→分隔屏→Ⅰ级减温器→后屏过热器→Ⅱ级减温器→末级过热器→汽轮机高压缸进口。一次汽温调节方式为喷水减温。再热蒸汽流程为:汽轮机高压缸出口→再热蒸汽事故喷水→低温再热器→末级再热器→汽轮机中压缸进口。锅炉性能数据见表1。

2 锅炉运行中出现的问题及原因分析

华电潍坊发电有限公司#3锅炉自2006年10月投产以来,由于高温受热面热偏差较大而引起较为严重的超温现象,高温再热器超温尤为严重。2007,2008年因高温再热器爆管引起停机6次,严重影响机组的安全、经济运行。

在锅炉主燃烧器区域从上向下看是一个顺时针的假想切圆,高温烟气到达炉膛上部空间时,存在较大的旋转残余强度。在炉膛顶部布置的分隔屏虽然对残余旋转气流起到一定的分割与消旋作用,但作用有限,屏区气流流动具有一定的特点。

2.1 在炉膛水平截面上,切圆形状不规则

从炉膛中心到前墙区域内,气流做类似切圆运动,气流贴壁明显;而后墙区域,旋转的气流主要流向炉后方向。

(1)前墙壁面附近区域,气流速度很高,但屏间流速相对较低,左、右侧墙附近通道中的流速远大于其余通道内的流速。

(2)左、右侧墙附近通道中的气流流动状况差异较大,右侧气流速度方向指向炉前并有一低速回流区,左侧气流速度指向炉后。

对于顺时针旋转气流,屏区气流的上述特点使一部分气流通过分隔屏与前墙之间较大的空隙进入屏区左侧,加剧了气流在屏区和对流烟道内左、右两侧速度分布的不均匀性。总之,螺旋上升的烟气流到达炉膛出口处仍然残留较大的旋转趋势,使得在变工况运行时也会引起或加剧烟气侧热偏差。

表1 锅炉性能数据(燃用设计煤种)

通过上述分析及从实际测量的动力场数据来看,炉内实际燃烧切圆偏大,旋转强烈,贴壁风速偏高,在炉内形成了一个绕炉壁旋转的大切圆,由于切圆为顺时针方向,造成分割屏与后屏过热器出口汽温右侧高于左侧;而残余旋转过程中炉膛出口处左侧的烟气流包括未完全燃尽的碳,直接进入高温再热器及高温过热器,由于烟气温度高、流速快,加上未燃尽碳的继续燃烧,使得左侧的换热过程加剧,造成高温再热器、高温过热器左侧汽温高于右侧。最明显的数据为炉膛出口左侧烟温高于右侧,最高温差达到160℃。

2.2 受热面管屏布置因素引起的偏差

炉膛出口烟气在进入对流烟道时,由于残余旋转的存在,使沿烟道宽度方向上的烟速、烟温分布不均,各管屏对烟气的吸热不均和传热量不同,造成烟道宽度各管屏热负荷的不均匀。

2.3 高温再热器结构引起的流量偏差和同屏热偏差

由于各排管子结构差异引起管间流量不均,由流体力学相关公式可知:压差一定时,阻力系数与流量的平方成反比,所以管子结构的差异将引起管子流量分配的不均;在压差与阻力系数一定时,工质比体积与流量的平方成反比。由于屏间和管间热负荷不均而导致各管圈吸热量不同,必然加剧各管圈流量分配的不均性。所以,沿烟道宽度上各排管子之间流量的分布主要取决于进、出口集箱中沿轴向方向上静压的分布和管排几何特性偏差引起的工质比体积偏差。

根据运行统计,受热面超温爆管主要发生在高温再热器。左数第6排内数第7,8,10,11管圈,左数第5排内数第7,12 管圈以及左数第5,8,10,11,12,13,14排管屏,有严重变形,管子普遍存在外壁严重氧化的现象。爆管位置大多处在向火面的弯头部分,主要原因是这里的烟气温度高,管子直接受到大量的辐射热,吸热不均匀而导致向火面管子发生超温过热现象。末级再热器及末级过热器同屏的外圈管由于离烟室近,接受的辐射热多;同屏各管的位置不同,受热面积和吸热不同。

2.4 运行工况因素

(1)运行方式。在锅炉运行中,运行人员通常为了提高汽温而过多投运上部制粉系统,配风方式多采用正塔形,使火焰中心上移;或者上部的二次风投入较少,使得上部过量空气系数较小,煤粉没有完全燃烧,炉膛出口温度上升,加剧炉膛出口烟温偏差。

(2)燃烧煤种偏离设计煤种。锅炉煤种的变化对烟温偏差影响较大,燃烧煤种的水分、灰分增加,挥发分减少,发热量降低,煤粉着火困难,煤粉着火推迟,火焰拖长且火焰中心上移,炉膛出口烟温偏差也会增大。

(3)一次、二次风配比。一次、二次风配比在实际运行操作中易受燃烧环境、负荷变化、气温变化等外界因素的影响,一次、二次风压及风速不好控制,一次、二次风量比易发生变化,这些变化将影响射流两侧的补气条件和射流的刚性,最终影响到燃烧的实际切圆直径。显然,实际燃烧切圆直径大于设计值,炉膛出口的残余旋转增强,烟速烟温偏差必然增加。

(4)燃烧器四角风速不均匀。四角风粉的均匀性对炉内燃烧工况优劣有重要的影响,四角风粉不均会使炉内火焰中心偏斜和实际切圆直径增大,甚至使火焰气流贴壁,造成炉壁局部结焦,致使炉膛出口烟温偏差增加。

(5)负荷变化快慢。由于电网调度的需要,机组负荷经常大幅度变化,如果制粉系统调整不当,会造成着火推迟和火焰中心上移等问题,使炉膛出口烟温上升,加剧炉膛出口的烟温偏差。

3 #3锅炉热偏差改造措施

为减少受热面爆管,在2009年2月机组大修过程中,制订了减少残余旋转烟气偏差的方案,进行了相应的改造。

3.1 调整顶层SOFA风左右摆动机构

调整顶层SOFA风左右摆动机构,使4个角由原来的0°(中间位置)全部摆到-15°(全部反切)并将执行机构固定死。利用SOFA风的反切在主燃烧器上方形成一个消旋风,以减少炉膛上部烟气流旋转的力矩,减少旋转的作用;同时,SOFA风的投入也使得下部主燃烧器区域风箱压差减小,二次风速减小,燃烧旋转的动量矩减小,在保证燃烧稳定的前提下使旋转减弱。

SOFA风门的调整思路是尽量开大SOFA-C,SOFA-D,SOFA -E,SOFA -F,尤其是 SOFA -E,SOFA-F应在调整时首先开大。

3.2 整定一次风速

重新测量所有一次风速,找出风速偏差的原因,通过调整分离器出口处的锁孔来调整一次风速,使其维持在23~25 m/s,每层4个燃烧器一次风速偏差应小于5%,层与层之间偏差应小于5%。

3.3 减少旋转二次门的开度

燃烧器在设计时,每层配置上、下2层二次风嘴,每个燃烧器的上部二次风为旋转二次风,由于炉内燃烧旋转比设计工况要大得多,所以,每层旋转二次风没有必要保持较大开度,而应根据负荷情况来决定其开度:70%负荷以下基本不用开,70% ~100%负荷最高开度保持30%。为了维持燃烧的稳定性,可根据工况适当开大和关小直吹二次风挡板开度。

3.4 整定所有二次小风门挡板开度及CCOFA风门挡板开度

检查并校验每个二次风门的开度特性,保证其开关灵活性及开度的准确性。目前,在二次风调节挡板开度为65% ~100%时二次风速变化不大,在65%开度以下时调节特性比较陡。按照炉膛差压要求,风门在65%以下和执行机构不同步会造成各部风室之间的风量偏差过大,从而引起燃烧器区域局部缺氧而使灰熔点降低,结焦性加强,同时也会加大烟气偏差。因此,可适当减小二次风挡板处空气流通面积以增加阻力,使满负荷时挡板处于全开状态,使二次风箱压差在正常运行时符合计算要求:在70%负荷以下时,二次风箱压差为0.65~0.85 kPa;在70%~100%负荷时,二次风箱压差为0.85~1.10 kPa。二次风箱压差的稳定及调整为炉内动力场的稳定建立了良好基础,在其他条件不变的情况下,压差减小,二次风速会减小,炉内旋转强度会相应减弱。CCOFA风门根据工况及时投入,CCOFA风的投入量决定了在燃烧器上部过量空气系数的大小,也决定了未燃尽煤粉量的多少。及时足量投入CCOFA风,会减少飞灰中碳的质量分数,减少燃煤物理热损失,提高锅炉的经济性。

3.5 浓淡喷燃器水平摆角的校验

校验浓淡喷燃器水平摆角,保证调整的同步性及调整的可靠性,高负荷区域应尽量使摆角保持水平,低负荷区域上摆燃烧器,使主汽温、再热汽温度达到规定范围,但在低负荷区域不能为了保持较高的汽温而过度上调摆角,否则会对炉膛安全产生威胁。同时,在调整摆角时应使淡层摆角小于浓层摆角,使其浓淡摆角保持2°~5°,以利于淡层煤粉的燃烧,减少上层未燃尽煤粉的数量。

3.6 末级再热器受热面的改造

将T23材质的管子全部更换为T91材质的管子,根据热偏差计算结果,将部分处于超温范围内的管段及下弯头换成T91材质的管子。

4 技术改造性能评估

2009年4月,华电潍坊发电有限公司#3锅炉在大修改造后启动并进行了燃烧调整试验:在各种燃烧因素变化的条件下,对燃料成分、汽温、汽压、锅炉效率等进行测定,分析并确定锅炉技术改造后运行的合理燃烧方式。通过试验得出以下结论:

(1)制粉系统投停原则为先下后上,出力也为先下后上,F磨煤机给煤量应尽可能低。

(2)燃烧器的上下摆动对主汽温、再热汽温影响较大,但对改善热偏差作用较小。

(3)SOFA-E,SOFA-F风对消除热偏差影响较大,但过大的开度会使壁温峰值向右移动,所以,调整时应视具体工况而选择合适的开度,最大开度不能超过65%。

(4)CCOFA风开度可有效减少飞灰可燃物的质量分数,在一定情况下,开度的大小对再热汽温有较大影响,但对热偏差影响较小。

试验结果表明:在主燃烧区域建立一个稳定的切圆燃烧,在炉膛出口保持弱旋,既保证了燃烧稳定,又达到了消旋的目的。反切风消旋效果良好,热偏差明显降低。经过改造后,在550~670 MW负荷及6套制粉系统全部投入的情况下,高温再热器、高温过热器最高管壁温度与改造前比较如图2、图3所示。

在60% ~90%BMCR负荷时,左、右两侧的高温受热面分布基本对称,沿炉宽的气温分布较平缓。在额定负荷下,最高壁温有明显下降,切位置没有出现移向,说明总体技术改造中解决烟气偏差的方案效果明显。

根据测定:改造后飞灰可燃物的质量分数为2.0% ~2.9%,较改造前(4.6% ~ 5.3%)下降明显;在炉膛出口左、右距离炉墙2.5 m处高温再热器、高温过热器区烟温偏差小于60℃。

5 结论

针对华电潍坊发电有限公司#3锅炉整体热偏差过大的问题进行相关改造后,较大程度地消除了残余旋转造成的烟温偏差,高温受热面热负荷分配区域合理,各受热面管材能够在安全温度下正常工作。

[1]宋贵良.锅炉计算手册[M].沈阳:辽宁科学技术出版社,1995.

[2]袁益超,庄恩如,冯景源,等.四角布置切圆燃烧锅炉水平烟道内烟温分布的试验研究[J].动力工程,2000(4):35-39.