脱硫增效剂在电厂的应用

2011-02-09彭桂云朱跃高正来程雪山宋广田

彭桂云,朱跃,高正来,程雪山,宋广田

(华电电力科学研究院,浙江 杭州 310027)

0 引言

石灰石-石膏湿法烟气脱硫工艺因其技术成熟、脱硫效率高、吸收剂来源丰富、价格低廉、副产品可利用等特点被广泛采用,成为目前燃煤电厂烟气脱硫应用最广的方法之一[1-3]。目前,我国火力发电厂石灰石-石膏湿法烟气脱硫装置的运行普遍存在能耗和运行成本高、对煤种硫分的适应能力差、吸收塔后续设备堵塞结垢现象严重、设备磨损严重等问题[4]。由于我国煤炭市场供煤极不稳定,众多电厂长期燃用超出设计硫分的燃煤,导致脱硫系统无法正常运行,为了应对越来越严格的环保排放标准,很多脱硫装置被迫进行了增容改造工作。脱硫装置的增容改造动辄耗资千万元,改造施工周期长达3~4月,给电厂带来极大的经济及环保压力[5]。在对原有脱硫设备不进行增容改造的前提下,应用脱硫增效剂来满足脱硫系统的设计脱硫效率是目前脱硫的研究方向。

国内、外的研究结果[6]表明,在湿法脱硫技术中,加入一定量的脱硫增效剂,可以明显改善化学反应与传质过程,能促进CaCO3的溶解和缓冲浆液pH值的下降,促进SO2的溶解,加速SO2的化学吸收;可显著降低水蒸气分压,减小蒸发速率,延长脱硫效率;既可提高脱硫效率,提高脱硫剂的利用率,进而降低运行费用,同时还能减缓结垢速率,从而提高系统的可靠性。

2010年11月9—12日,华电电力科学研究院对某电厂#2机组600 MW石灰石-石膏湿法烟气脱硫装置进行添加脱硫增效剂试验,试验期间对系统添加增效剂前、后的脱硫效率进行对比,分别对3台循环泵使用增效剂前、后电能消耗进行对比并试停运1台循环泵;进行加药前、后吸收塔浆液、脱硫石膏品质、钙硫比等指标的检测工作,目的是检验脱硫增效剂的应用效果,为该电厂今后的烟气脱硫系统节能优化运行提供技术依据。

1 试验部分

1.1 系统概况

该电厂#2机组烟气脱硫系统由上海石川岛脱硫工程有限公司总承包建设,2006年11月12日与机组同时投入生产运行。脱硫设计煤种中硫的质量分数为0.8%,脱硫装置采用石灰石-石膏湿法、“一炉一塔”工艺,设有烟气换热器GGH(Gas Gas Heater),脱硫效率不小于95%。工程总投资2.7亿元,#1,#2脱硫系统分别于2006年11月和2006年12月投入运行,2007年7月25日通过环保部验收,2007年12月12日完成工程竣工验收,2008年9月完成性能考核试验。

1.2 试验依据及标准

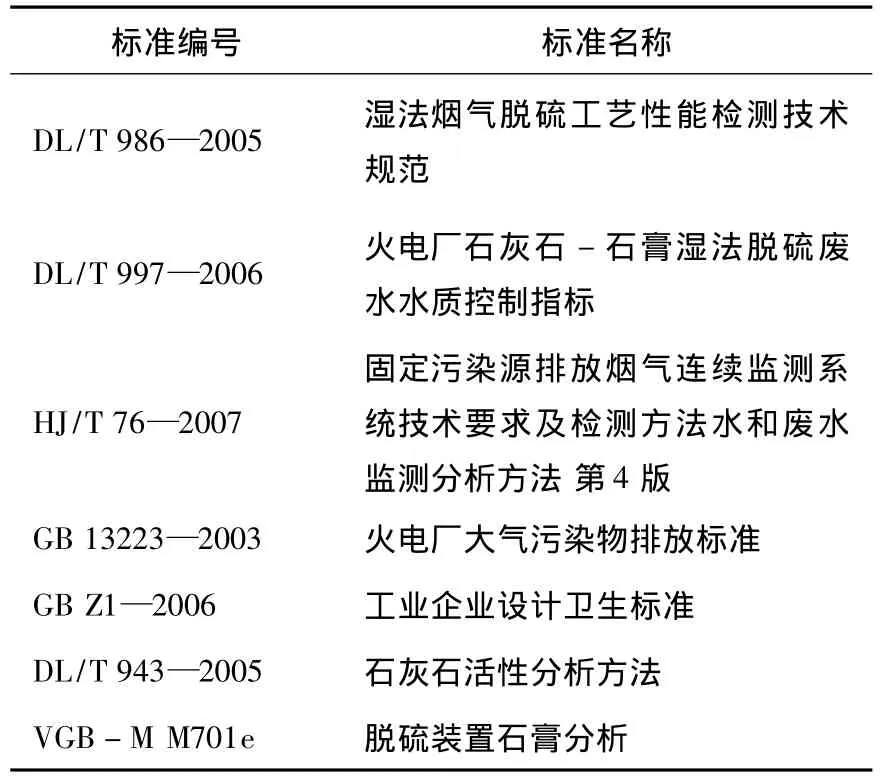

试验的依据:脱硫增效剂技术资料、电厂脱硫运行规程、该电厂脱硫装置设计技术资料和电厂脱硫装置运行数据。此次性能考核验收试验采用的标准见表1。

1.3 试验内容

试验内容具体包括以下3个方面:

(1)验证使用脱硫增效剂是否可提高脱硫效率。

(2)分析石膏及浆液化学参数,检验脱硫增效剂是否产生不良影响。

(3)在设计值范围内和满足脱硫效率的前提下,验证使用脱硫增效剂后是否可停运1台浆液循环泵,达到降低厂用电和节约运行费用的目的。

表1 性能考核验收试验采用的标准

1.4 试验工况安排

此次试验工况安排如下:

(1)工况1:未投增效剂,开A,C循环泵运行。

(2)工况2:未投增效剂,开A,B,C循环泵运行。

(3)工况3:未投增效剂,开A,B循环泵运行。

(4)工况4:投增效剂,开A,B循环泵运行。

2 试验结果

2.1 烟气脱硫系统和电耗参数

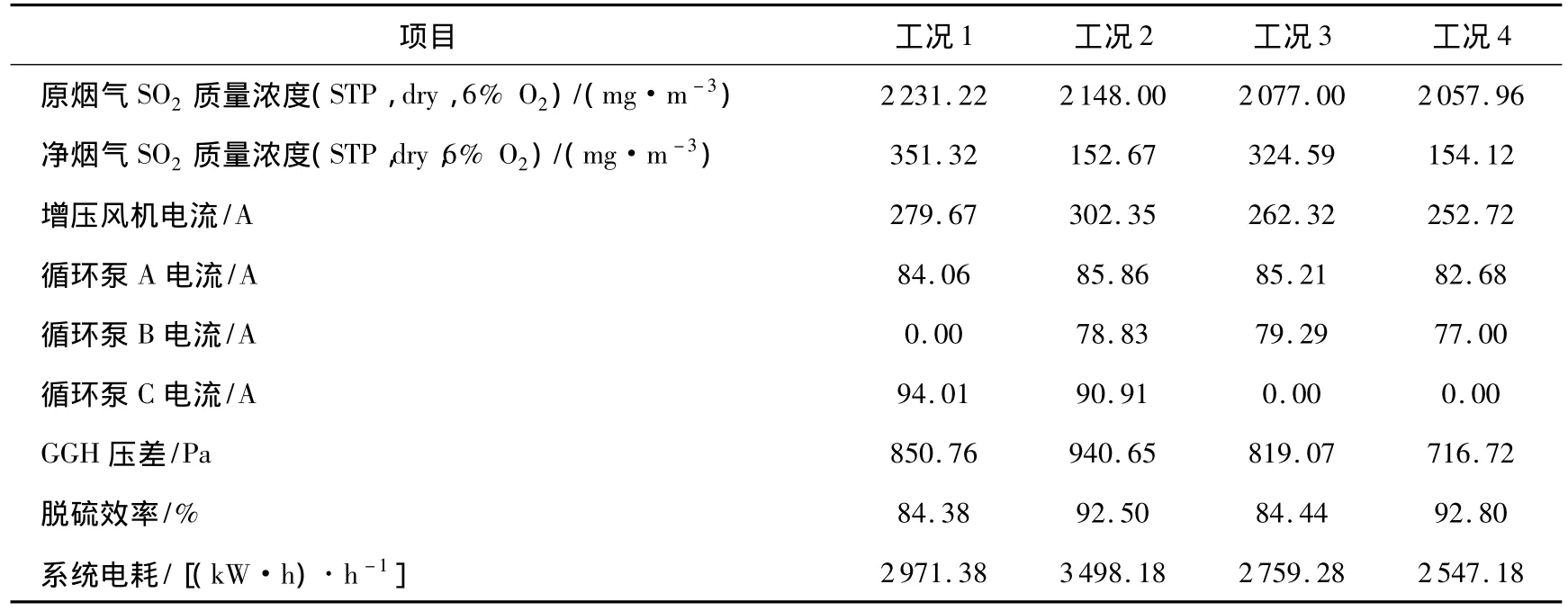

使用脱硫增效剂前、后脱硫系统主要运行参数见表2,当没有使用脱硫增效剂时,在开启A,C 2台浆液循环泵(工况1)、开启A,B,C 3台浆液循环泵(工况2)以及开启A,B 2台浆液循环泵(工况3)3种情况下,脱硫系统脱硫率分别为 84.38%,92.50%及 84.44%;其相应的系统电耗分别为2971.38(kW · h)/h,3498.18(kW · h)/h 及2759.28(kW·h)/h。使用脱硫增效剂之后,在开启A,B 2台浆液循环泵的情况下(工况4),其系统脱硫率为92.80%,系统电耗为2547.18(kW·h)/h。

从表2可以看出,使用脱硫增效剂后,仅开启2台浆液循环泵即可达到未使用脱硫增效剂需开启3台浆液循环泵时的脱硫效率,此时,其电耗可下降951(kW·h)/h,与同样开启2台浆液循环泵但未使用投脱硫增效剂时相比,其系统脱硫率可提高8.36%。

2.2 吸收塔浆液和脱硫石膏参数

使用胶脱硫增效剂前、后吸收塔浆液和脱硫石膏参数见表3。从表3可以看出,使用脱硫增效剂后,脱硫系统中浆液的pH值、Cl-的质量分数、脱硫石膏的含水率以及CaSO4·2H2O,CaSO3·1/2H2O和CaCO3的质量分数等主要指标并无明显变化,特别是Cl-的质量分数无较大变化,说明使用脱硫增效剂后不会加重系统的腐蚀性。

2.3 电厂的实际应用情况

试验结束后,该电厂坚持添加脱硫增效剂,每天补充100 kg左右,将脱硫增效剂保持在最佳比例。长期运行结果表明,在满足电厂环保排放的情况下,可以停运1台浆液循环泵,燃烧含硫量较高的煤种,降低了发电成本和脱硫运行成本。由于长期使用脱硫增效剂,促进了SO2的吸收,加速了气-液两相的传质过程,使得脱硫系统前、后压差较小,同时达到了脱硫系统优化的效果。

表2 使用脱硫增效剂前、后脱硫系统主要运行参数

表3 使用脱硫增效剂前、后吸收塔浆液和脱硫石膏参数

2.4 使用脱硫增效剂的效益分析

(1)直接经济效益。以1台600 MW机组为例,使用脱硫增效剂1年,可节约电费230余万元(电费按0.28元/(kW·h)计),节约石灰石费用12万余元(按每吨石灰石180元计),去除使用增效剂的费用107万元(按每吨增效剂3.5万元计),每年可产生直接经济效益135万元;若该厂2台600 MW机组均使用脱硫增效剂,则每年共可产生直接经济效益270万元。

(2)间接经济效益。使用脱硫增效剂后,可燃用较高含硫量的煤种,亦可满足环保排放的要求。因此,在履行国企应尽的社会义务与环保责任的同时,将会节省大量的燃煤差价。按高硫煤与低硫煤差价50元/t、该600MW机组每小时燃煤量266t、年运行4500 h计算,2台600 MW机组可节省燃煤差价11970万元,经济效益显著。

3 结论

(1)使用脱硫增效剂后,仅开启2台浆液循环泵就能达到未使用脱硫增效剂前启3台浆液循环泵时的脱硫效率,电耗可下降951(kW·h)/h,与未使用投脱硫增效剂开启2台浆液循环泵时相比,其系统脱硫率可提高8.36%。

(2)使用脱硫增效剂后,脱硫系统中浆液的pH值、Cl-的质量分数、脱硫石膏的含水率以及CaSO4·2H2O,CaSO3·1/2H2O 和 CaCO3的质量分数等主要指标并无明显变化,特别是pH值无较大变化,说明使用脱硫增效剂后不加重系统的腐蚀性;另外,石膏中Cl-的质量分数无较大变化,对石膏品质无明显影响。

(3)使用脱硫增效剂不但可以满足不断提高的环保排放要求,同时也可以使脱硫系统运行更加稳定,降低运行成本。

综上所述,使用脱硫增效剂可以收到显著的环境及经济效益且不会对脱硫系统产生负面影响。

[1]钟毅,高翔,林永明,等.石灰石石膏湿法烟气脱硫工艺液相系统分析与计算[J].热力发电,2007(12):11-13.

[2]刘绍银.火电厂湿法烟气脱硫废水处理若干问题的探讨[J].热力发电,2008,37(11):121 -122.

[3]周臣,谭文轶.脱硫废水水量计算及烟道处理技术[J].热力发电,2009(3):85-87.

[4]冯玲,杨景玲,蔡树中.烟气脱硫技术的发展及应用现状[J].环境工程,1997,15(2):19 -24.

[5]杜云贵,隋建才,杨晓君.石灰石-石膏湿法脱硫系统改造[J].环境工程,2010,28(3):27 -29.

[6]胡金榜,胡玲玲,段振亚,等.湿法烟气脱硫增效剂研究进展[J].化学工业与工程,2005,22(6):456 -460.