C/C喉衬炭沉积形成机理及抑制方法研究①

2011-08-31徐开民

徐开民,李 江,王 磊,陈 莎

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710025)

0 引言

在发动机工作过程中,喉衬不仅承受高温、高压两相流燃气带来的机械冲刷和化学侵蚀,而且还承受强烈的力学冲击、振动和热应力[1]。C/C复合材料具有高比强度、高比模量、耐高温、抗热震、抗冲击、可预示性能好等一系列特点,是理想的固体火箭发动机喉衬用材料[2-4]。基于喉衬的重要性,国内外对喉衬烧蚀进行了大量的实验研究,其中某些研究已经涉及到喉衬材料的微观烧蚀形貌分析[5-6]。因此,获得准确的喉衬微观烧蚀形貌,对于现在的烧蚀机理研究及材料的抗烧蚀性能分析都很重要。

前期对全尺寸发动机C/C喉衬展开微观烧蚀形貌分析时,发现喉衬材料表面出现球状沉积层。而基于烧蚀发动机开展的烧蚀机理研究中,实验后在对其喷管喉衬的微观烧蚀形貌分析中也发现了同样的球状沉积层。由于喉衬表面整体被沉积层覆盖,无法得到具体的微观烧蚀形貌,阻碍了形貌的分析,进而导致基于微观形貌的烧蚀机理研究无法开展,得到的某些烧蚀规律无微观形貌的证实与支持,在一定程度上阻碍了烧蚀机理的研究与分析。因此,需明确沉积层的形成机理以及提出抑制该沉积层的方法。为进一步研究材料的烧蚀性能,本文针对多向编织C/C复合材料喉衬开展了烧蚀实验研究。

1 炭沉积现象及其形成机理

喷管喉衬选用密度为1.93~1.94 g/cm3的多向编制C/C复合材料。其预制体编织结构为z向采用树脂固化的纤维束炭棒,在 xy平面为0°、120°和240°方向都存在连续纤维。

1.1 沉积现象

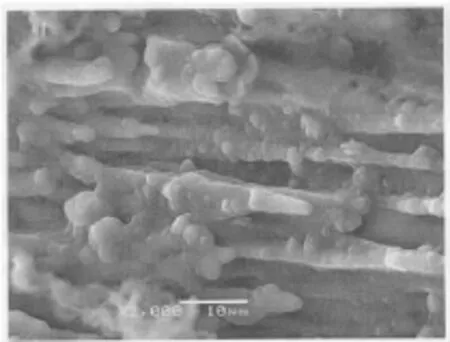

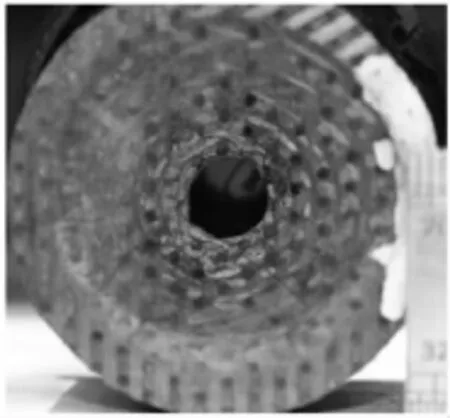

图1、图2分别为全尺寸发动机与烧蚀发动机喉衬微观烧蚀形貌,其中烧蚀发动机采用复合推进剂,其实验工作平均压强为7.12 MPa,流量为1.4 kg/s,喷管初始喉径为18 mm。

全尺寸发动机喉衬表面经电镜照片分析观察到部分纤维,其上附着球状沉积层。烧蚀发动机通过电镜照片分析观察不到单根的炭纤维,喉衬表面整体呈现为球状沉积层,且沉积层表面存在细微的裂纹。

图1 全尺寸发动机喉衬烧蚀微观形貌Fig.1 Morphology of throat-insert for full-size SRM

图2 烧蚀发动机喉衬烧蚀微观形貌Fig.2 Morphology of throat-insert for ablation SRM

1.2 炭沉积层形成机理分析

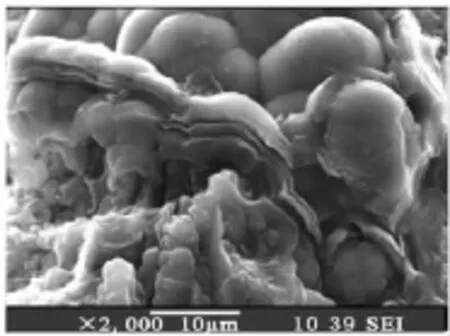

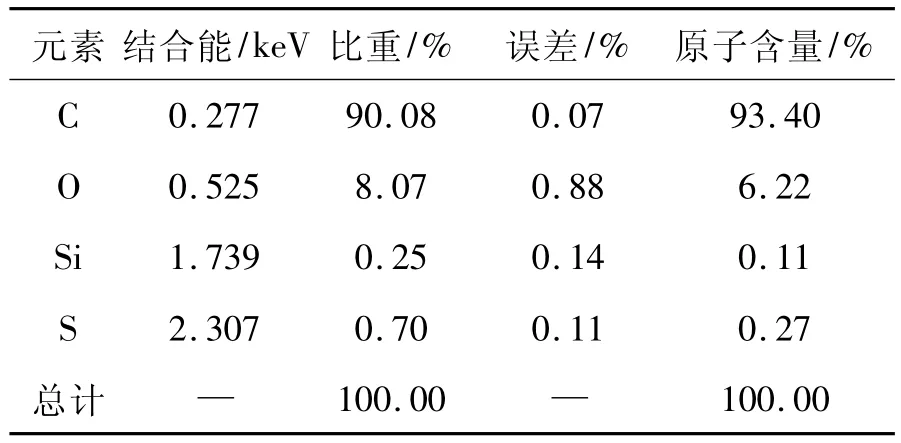

图3沉积的层状结构表明沉积层是经多次沉积而成的。通过能谱分析后发现,表面球状沉积层主要以碳元素为主(见表1),而不是由于推进剂中铝粒子燃烧而形成的Al2O3沉积。

图4为某次实验中沉积层部分脱落的电镜照片,观察到沉积层下纤维相对于原始纤维,已不再是初始形貌的圆柱形,而呈现笋尖状,纤维端头不规则,纤维与基体之间的缝隙较大。纤维已出现了一定的烧蚀形貌,分析原因在沉积形成之前,纤维与燃气接触发生烧蚀,进一步证明覆盖于喉衬表面的沉积层形成于发动机工作末期。

图3 C/C材料SEM(2 000×)Fig.3 SEM of C/C material

表1 组分元素Table 1 Components of deposition

图4 炭沉积层片状脱落Fig.4 Chip carbon deposition

根据文献[7-8],初步认为此类球状沉积层不是由材料本身的物理或化学变化产生的,也不是一次形成的,而是在发动机工作末期层层附着在材料表面上形成的。分析其原因,可能是发动机工作的燃气中含有可热解的烷烃类分子,这些热解的烷烃类分子主要来自于推进剂的包覆层和发动机绝热层等的炭化,且此类烃烷类分子可在一定条件下分解形成碳。喷管工作末期气流速度过慢,气流温度低于碳的升华温度,喉衬较高的温度易使这些烷烃类热解的碳元素附着在材料表面形成炭沉积层。

发动机工作过程中,喉衬温度可达到3 000 K左右,工作末期喉衬温度与气流速度逐渐降低,当温度和流速同时降低到满足沉积条件的范围时发生沉积。全尺寸发动机和烧蚀发动机喉衬直径较大,工作结束后喷管降温较慢,喷管处于沉积温度范围的时间较久,易形成沉积层。

2 炭沉积抑制实验研究

2.1 实验方案

鉴于沉积层形成机理判断,本文提出2套实验方案来研究炭沉积层形成机理及抑制沉积层的方法:

(1)采用固体火箭发动机,在其工作末期进行氮气喷注实验。该方法不仅可验证沉积层形成机理,而且可验证氮气喷注是否抑制喉衬炭沉积。

(2)大尺寸喉衬其喉径较大,工作末期降温较慢,处于沉积温度范围持续较长,以产生沉积。而小尺度喉衬降温较快,处于沉积温度范围时间较短,有可能抑制沉积。选用小尺度喉衬进行烧蚀实验。

2.2 末期喷注氮气实验

2.2.1 实验装置

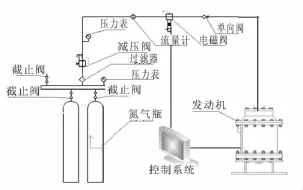

发动机工作末期喷注氮气实验装置分为供气系统和发动机工作系统以及控制系统,如图5所示。

图5 方案1实验装置Fig.5 Experimental device of case 1

氮气供应系统主要有氮气瓶、截止阀、过滤器、减压阀、流量计和单向阀等组成。其工作原理是发动机工作前开启氮气瓶,管路中充满氮气,与发动机工作接口处由于电磁阀关闭无气流供入。当控制系统得到信号激发,气通过控制电磁阀开启来供给氮气。

实验要求烧蚀发动机在工作末期开始后压强下降到某一值时,在控制系统控制下,管路供气系统从烧蚀发动机进气孔充入氮气,以隔离燃气与喉衬的接触,并提高燃气流速,从温度和速度两个方面来抑制碳沉积。

设定供气持续时间为10 s,10 s后发动机已完全熄火。供气系统与发动机工作系统使用四氟塞密封垫进行密封,发动机侧壁面供气管路为碳酚醛。供气系统喷注口定在距离喷管法兰端面120 mm处,喷注角度水平。氮气流量设定为0.2 kg/s。设定监控压强为5 MPa,考虑到延迟时间,设定压强相应增高。

2.2.2 喷管宏观形貌分析

实验后喷管如图6所示,发动机工作后喷管喉部呈现不规则轮廓,供氮气的一侧相对于无氮气的一侧,气轮廓更显圆整,表面相对较为粗糙,未出现明显的沉积现象。

图6 实验后喷管Fig.6 The nozzle after experiment

实验采用复合推进剂,其平均工作压强为11.82 MPa,发动机流量为0.42 kg/s,喷管初始喉径为8.79 mm。发动机实验工作时间为9.45 s,线烧蚀率为0.049 mm/s。

高温状态下的喷管在喷入相对低温的氮气后未出现裂纹和脱落,形貌变化不大,喷管完整。说明此C/C材料的骤冷效应并不明显,抗温度骤变性能较强。

2.2.3 喉衬微观形貌分析

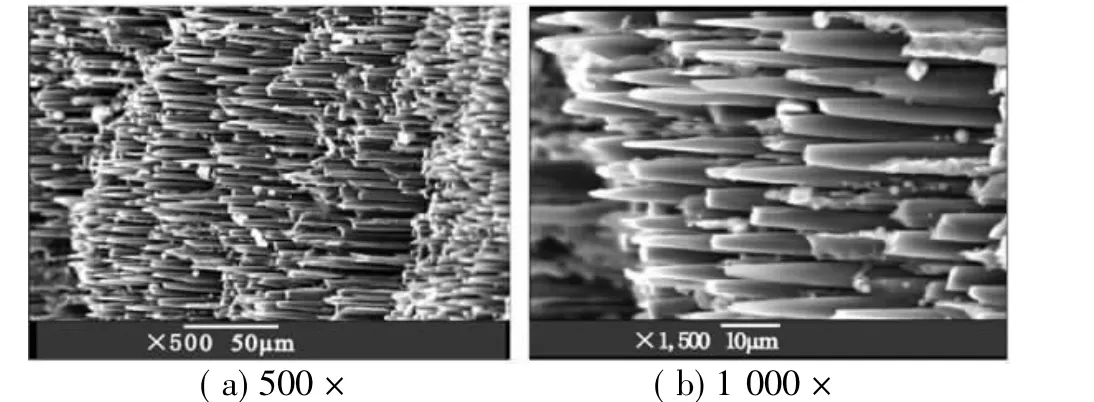

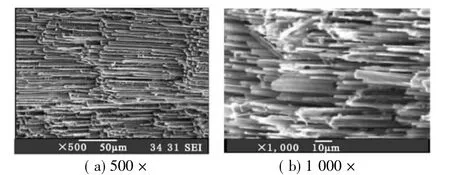

根据文献[9-10]的研究,位于纤维束和基体之间的界面首先被烧蚀掉,而基体炭的烧蚀速率大于纤维烧蚀速率,于是基体退移速度比纤维束快,随着烧蚀的进行,纤维边缘的缝隙逐渐加深,纤维本身也逐渐凸现,最终出现露头现象。而纤维根部和头部的温度、浓度差异,将造成纤维呈笋尖状结构。图7为氮气供给后喉衬收敛段电镜照片,材料表面无球状层。

图7 实验喉衬收敛段电镜照片Fig.7 Electron micrograph of nozzle convergence

从图7可看到,喉衬材料已有烧蚀,明显看到纤维单丝呈现笋尖状,而且整个纤维束结构不平整,纤维束中的纤维单丝与纤维间基体也没有保持在同一个平面上。以上种种现象说明,喉衬收敛段在发动机工作过程中受到高温两相流作用下,发生了烧蚀过程,并形成典型的微观烧蚀形貌。

图8为实验喷管喉衬炭纤维束,可看到纤维单丝为平头结构,并且纤维间散落着一些断裂纤维。未出现笋尖状单丝,分析原因为氮气经过收敛段进入喉衬后,速度剧增,烧尖的纤维单丝不能抵抗高速冷流氮气的剪切应力,尖头断裂,此种形貌以垂直于气流方向的纤维束最为明显。而收敛段的纤维单丝尖头存在,是由于冷流氮气的速度较低,已呈现尖头的纤维单丝仍能抵抗氮气的剪切应力。该实验方法下,氮气的速度是决定C/C材料在高温骤冷情况下微观形貌的主要因素之一。

图8 实验喷管喉衬电镜照片Fig.8 Electron micrograph of nozzle throat-insert

前期研究中开展过喷管初始喉径为14.76 mm的氮气供给实验,其平均工作压强为10.39 MPa,发动机实验工作时间为11.81 s,线烧蚀率为0.076 mm/s。通过对电镜照片的分析证明,发动机工作末期注入氮气可很好地抑制沉积的形成。

结合前期的研究以及通过对电镜照片比较分析发现,喷管材料表面已无碳层沉积,由于发动机工作末期氮气喷入,促使尾气以较高速度排出,致使本应沉积的碳元素都被排出了发动机,减少其在喷管喉衬的停留时间。相对喷管温度较低的氮气在一定程度上也降低了喷管壁面温度,抑制了炭沉积层的出现。实验证明了炭沉积是可去除的,氮气在一定程度上抑制了沉积的形成。

氮气喷注实验装置中,氮气对喉衬壁面的保护完成于发动机工作末期,通过微观形貌的分析发现,在氮气保护下的喉衬表面无沉积层,在一定程度上证明了之前对炭层沉积机理的假设:喷管喉衬表面的沉积层是在发动机工作末期由于烷烃类热解形成的。

氮气喷注后和燃气混合排出,氮气会降低喉衬处的燃气温度,加速喉部处的燃气速度。温度下降后会使热化学烧蚀减缓,所以喉部的烧蚀率会降低。但是喉衬骤然冷却,热应力和剪切力使喉衬表面露头的纤维被破坏,从而再次改变材料的形貌。

2.3 小喉径烧蚀实验

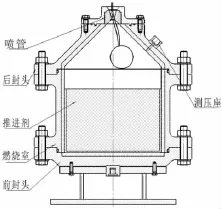

小喉径烧蚀实验装置分为发动机工作系统及控制系统,图9展示了烧蚀发动机。

图9 方案2实验装置Fig.9 Experimental device of case 2

实验装置相对工作末期喷注氮气的实验装置较为简单,只有控制采集系统与烧蚀发动机,其中烧蚀发动机主要由前封头、燃烧室、后封头以及喷管构成。

2.4 喷管宏观形貌分析

实验后喷管如图10所示,喉衬表面较为圆整,喉部无明显的Al2O3沉积现象出现。

图10 实验后喷管Fig.10 Nozzle after tested

实验采用复合推进剂,其平均工作压强为9.00 MPa,发动机流量为0.50 kg/s,喷管初始喉径为 9.17 mm。

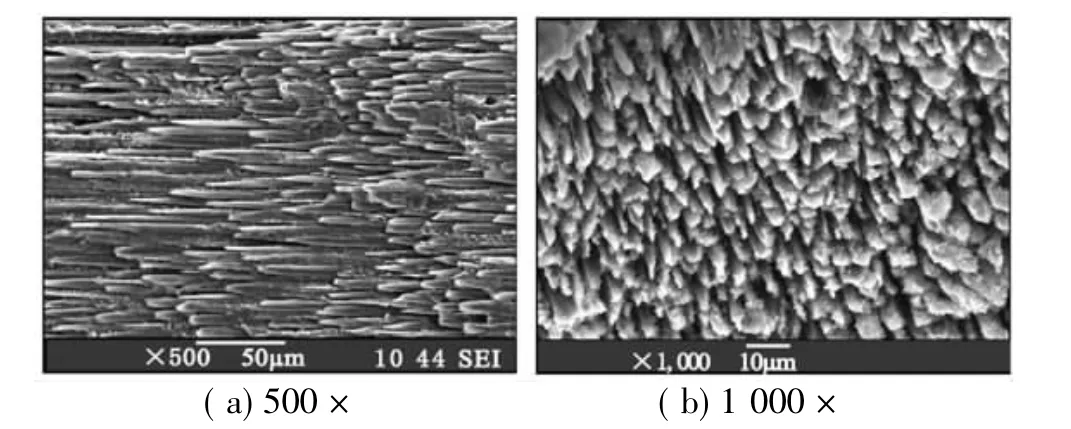

图11为小喉径喉衬收敛段电镜照片,材料表面无球状沉积层。喷管材料呈现烧蚀形貌,整个纤维束结构不平整,纤维束中的纤维单丝与纤维间基体没有保持在同一个平面上,可观察到纤维单丝部分呈现尖头结构。以上现象说明,喉衬收敛段在发动机工作过程中发生了烧蚀过程,并形成了典型的微观烧蚀形貌。

图12为实验喷管喉部炭纤维束,可看到纤维单丝为尖头结构。对比喉部与收敛段微观形貌,喉部纤维尖角更为明显。

实验结果证明,小喉径喷管烧蚀实验后,喉衬不存在炭沉积。主要原因是小喉径喷管降温快,喉衬处于沉积温度范围内的时间较短,在一定程度上抑制了因烃类和烷类热解产生沉积层的问题。

图11 实验收敛段电镜照片Fig.11 Electron micrograph of nozzle convergence

图12 实验喉部电镜照片Fig.12 Electron micrograph of nozzle throat-insert

3 结论

(1)烧蚀发动机氮气喷注实验研究结果表明,该方法可去除喉衬炭沉积层,并验证了沉积层是由氧化性燃气中的烃类和烷类在发动机工作末期因温度和流速下降而分解形成的沉积机理。

(2)供气起到了抑止沉积的效应,但是骤然冷却,热应力和剪切力使表面露头的纤维被破坏。该方法有待进一步完善。在后续的研究工作中,应减小氮气的流量,避免氮气对材料表面造成的微观形貌破坏。

(3)由于小尺寸喷管喉衬降温较快,处于沉积温度范围时间较短,减小喉径可很好地抑制沉积。为了避免沉积,可选择小尺度喷管发动机进行微观烧蚀形貌的研究。

[1]苏君明.炭/炭喉衬材料的研究用发展[J].碳素科技,2001,11(1).

[2]左劲旅,张红波。喉衬用炭/炭复合材料研究进展[J].碳素,2003,114(2).

[3]宋桂明.固体火箭发动机喉衬材料[J].固体火箭技术,1998,21(2).

[4]易法军,梁军,等.防热复合材料的烧蚀机理与模型研究[J].固体火箭技术,2000,23(3).

[5]Gerard L Vignoles,Jean Lachaud.Ablation of carbon based materials:Multi-scale roughness modeling[J].Composites Science and Technology,2009,69:1470-1477.

[6]Jean Lachaud,Yvan Aspa.Analytical modeling of the steady state ablation of a 3D C/C composite[J].International Journal of Heat and Mass Transfer,2008,51:2614-2627.

[7]尹健,张红波,等.炭纤维增强树脂炭复合材料微观结构与烧蚀性能[J].中南大学学报,2005,36(2).

[8]黄海明,杜善义.C/C复合材料烧蚀性能分析[J].复合材料学报,2001,18(3):8.

[9]张红波,尹健.C/C复合材料烧蚀性能的研究进展[J].材料导报,2005,19(7):7.

[10]刘红林,金志浩,郝志彪,等.化学液相沉积制备的炭/炭复合材料烧蚀性能研究[J].固体火箭技术,2005,28(1):57-59.