改善强度的MEMS隔爆机构悬臂梁和卡头

2011-08-27田中旺宋永强刘占恒李晓杰

田中旺,赵 旭,宋永强,刘占恒,李晓杰

(机电动态控制重点实验室,陕西 西安 710065)

0 引言

随着微机电系统(MEMS)技术的不断成熟和发展,MEMS器件在引信中的应用越来越受到重视[1-2]。目前,小口径榴弹引信中采用了 MEMS安全系统[3-4],隔爆滑块是该安全系统在保险状态下的隔爆机构以及在解除保险状态下的闭锁机构。然而,在以往的小口径榴弹试验中,引信出现过瞎火现象,对回收的引信MEMS安全系统进行解剖,发现部分滑块隔爆机构的悬臂梁和卡头出现较大塑性变形,隔爆滑块没有运动到位,安全系统处于隔爆状态。本文针对滑块隔爆机构悬臂梁和卡头出现较大变形导致隔爆滑块运动不到位的情况,提出了一种改善强度的滑块隔爆机构悬臂梁和卡头。

1 试验中出现的问题分析

1.1 MEMS安全系统的组成和工作原理

MEMS安全系统模型如图1所示,该机构由基板、弹簧、后座滑块、隔爆滑块及前后封装板组成,系统解除保险激励分别来自后坐过载和离心过载。

发射时,在后坐力的作用下,后坐滑块克服弹簧阻力及滑块和基板侧壁之间的摩擦力向下运动,直到基板卡座锁定后坐滑块,第一道保险解除;弹丸飞行过程中,电路模块控制推销器作用,解除保险杆对隔爆滑块的约束,第二道保险解除,隔爆滑块在离心力作用下运动到位,并被基板卡座锁定。

图1 MEMS安全系统模型Fig.1 The MEMS S&A model

1.2 试验回收后系统解剖结果分析

对试验中回收的MEMS安全系统进行解剖,图2所示为解剖发现的部分瞎火引信隔爆滑块运动未到位的两种状态。

图2 MEMS安全系统解剖情况Fig.2 Dissection of t he MEMS S&A

分析原因,图2(a)中,隔爆滑块左端悬臂梁在后坐力作用下弯曲产生了变形,形变量大于悬臂梁和基板凸台的间距,悬臂梁被基板凸台卡住,虽然保险杆被解除,但隔爆滑块仍无法运动,处于隔爆位置。图2(b)中,基板凸台没卡住悬臂梁左端,保险杆也被解除,隔爆滑块在离心力作用下运动,但由于卡头强度不足,当卡头冲入基板卡座后,卡头尾部张开的双翼发生塑性变形,导致卡头无法被基板卡座锁定,隔爆滑块回弹,传爆功能失效。

1.3 仿真分析

为了使问题再现,对发现的两种情况进行对应的仿真,参照文献[5],设置仿真参数如下:材料弹性模量(镍)217 GPa,屈服极限为317 MPa,泊松比为0.31,密度为8 900 kg/m3。

按照结构参数,建立实体模型,导入ANSYS/LS-DYNA,首先对隔爆滑块施加后坐过载[6]。在图3(a)所示的应力云图上,最大应力达到470 MPa,超过了镍本身的屈服应力,悬臂梁发生塑性变形。截取悬臂梁尾端一节点,观察其位移曲线,在0.025 ms时,悬臂梁左端弯头发生的位移量大于弯头到基板凸台的间距0.15 mm,在0.045 ms时,悬臂梁碰到了基板凸台,之后反弹,并一直在上下摆动,隔爆滑块在离心力方向的运动受到了限制。

图3 隔爆滑块施加后坐过载的仿真结果Fig.3 The si mulation results of the stress distribution of explosion interrupter under backlash

在对隔爆滑块进行离心过载下的仿真时,发现当弹丸在较大转速(>24 000 r/min)旋转时,卡头尾部张开的双翼发生了较大的塑性变形,如图4(b)所示,导致基板卡座无法可靠锁定卡头(图4(c))。

图4 隔爆滑块卡头运动情况Fig.4 The movement of the lock of the explosion interrupter

结合试验回收后对MEMS安全系统的解剖情况,以及对隔爆滑块在两个方向的仿真情况,发现隔爆滑块在结构设计中存在瑕疵,要解决隔爆滑块运动不到位的问题,须对隔爆滑块进行结构改善。

2 悬臂梁和卡头结构改善

通过1.2和1.3可知,隔爆滑块出现问题的主要原因是悬臂梁以及卡头双翼的强度不足,导致在过载作用下产生了塑性变形,下文分别提出了针对悬臂梁和卡头的改善方案。

2.1 悬臂梁改善方案

在后坐过载的作用下,悬臂梁的变形不可避免,本次改善要做的是尽可能地减小悬臂梁的塑性变形,避免悬臂梁左端尾部被基板凸台卡住,见图5。

图5 悬臂梁改进结构Fig.5 The i mproved str ucture of t he cantilever

从图5所示C处开始降低悬臂梁的高度,减少悬臂梁和基板凸台的间距,在A处依旧保留对后坐滑块的锁定结构。将原结构图1中的“直钩”型悬臂梁改成图5所示的“弯钩”型结构,在图示B处形成一个止挡机构,起过载保护作用。在后坐力作用下,悬臂梁B处与基板凸台形成支撑,左端A处的运动受到限制,变形量得到了控制,不会被卡在基板凸台处,解决了悬臂梁与基板凸台相互干涉的问题。

2.2 卡头改善方案

隔爆滑块卡头的形状及强度决定其能否顺利进入基板卡座并锁定。针对试验中出现的问题,将卡头改进为图6(b)所示的结构,加大卡头侧壁厚度,增加卡头尾部双翼的张开角度。

图6 卡头改进结构Fig.6 The i mproved str uct ure of the lock

3 仿真验证

3.1 改善后的悬臂梁仿真

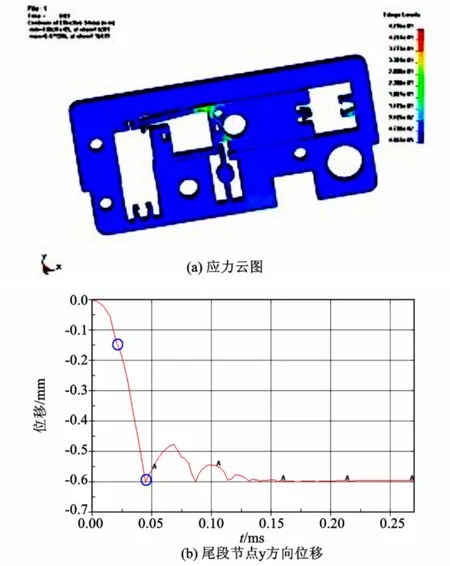

按照1.3中设置的仿真参数,建立实体模型,导入ANSYS/LS-DYNA,对隔爆滑块施加发射后坐过载,仿真结果如图7所示。

在图7(a)所示的应力云图上,最大应力达到373 MPa,小于原来结构的仿真结果,悬臂梁发生的塑性变形也较小。图7(b)为悬臂梁节点15787在Y方向的位移,其最大值为0.13 mm,小于悬臂梁左端与基板凸台的间距0.15 mm,两者不会接触,因此不会发生悬臂梁卡在基板凸台上的情况,隔爆滑块在离心力方向的运动不会受到限制。

图7 改善后的隔爆滑块施加后坐过载的仿真结果Fig.7 The simulation results of the i mproved explosion interrupter under backlash

3.2 改善后的卡头仿真

将模型参数导入ANSYS/LS-DYNA,对隔爆滑块施加径向的持续离心过载,得到的结果如下所述。

图8为隔爆滑块卡头进入基板卡座的三个连续过程,卡头的整个位移过程都顺利完成,卡头双翼发生的塑性变形小于原结构的变形量,两翼张开的角度可以保证基板卡座锁定隔爆滑块的卡头。

图8 改善后的隔爆滑块卡头运动情况Fig.8 The movement of the i mproved lock of the explosion interr upter

图9 为截取卡头尾部双翼上下两节点的位移情况。在0.03 ms时,Y方向位移量最大,卡头处在图8(a)所示的位置,之后两翼顺利张开,在0.05 ms后复位。在X方向,在0.03 ms后两节点的位移量都不超过0.1 mm,卡头一直处在卡座内,基板卡座锁住了隔爆滑块。

图9 隔爆滑块卡头位移曲线Fig.9 The displacement of the i mproved lock of the explosion interr upter

4 结论

本文提出了一种改善强度的小口径榴弹引信用MEMS滑块隔爆机构,该机构改善了悬臂梁尾端形状,将悬臂梁结构由原来的“直钩”型改为“弯钩”型,加大了卡头双翼的厚度以及张开角度。利用ANSYS/LS-DYNA对其进行了动力学仿真,优化设计的仿真结果表明:改善后的悬臂梁尾部不会被基板凸台卡住,卡头能顺利进入卡座,隔爆滑块在离心过载的作用下运动到位,被锁定在基板卡座内。该隔爆机构的应用对降低小口径榴弹引信在试验中的瞎火率具有一定的价值。

[1]黄庆安.微机电系统基础[M].北京:机械工业出版社,2007.

[2]冯鹏洲,朱继南,吴志亮.美国典型MEMS引信安全保险装置分析[J].探测与控制学报,2007,29(5):26-33.FENG Pengzhou,ZHU Jinan,WU Zhiliang.Analysis of US typical MEMS f uze safety &ar ming device[J].Jour-nal of Detection & Contr ol,2007,29(5):26-33.

[3]Maurer.Method For Utilizing A MEMS Safe Ar m Device For Microdetonation:US,7007606B1[P].2006.

[4]Camilo A,San Chez.MEMS based safe & ar m development for the XM29(OICW)weapon system update[C]//2003Joint Services Small Ar ms Section Sy mpoisu m,USA:TACON-ARDEC,2003.

[5]郑利兵,石庚辰,韩立.基于LIGA工艺的电铸镍材料特性[J].功能材料与器件学报,2010,16(3):222-226.ZHEN Libin,SHI Gengchen,HAN Li.Material characteristic of LIGA[J].Jour nal of Functional Materials and Devices,2010,16(3):222-226.

[6]牛兰杰,张建,赵旭.基于有限元法的MEMS后坐保险机构运动特性研究[J].探测与控制学报,2006,28(4):15-18.NIU Lanjie,ZHANG Jian,ZHAO Xu.The dynamics research of MEMS setback ar ming device based on ansys/ls-dyna[J].Journal of Detection & Control,2006,28(4):15-18.