中厚板轧线跟踪系统的设计与开发

2011-08-22顾敬一

顾敬一

引言

轧件的跟踪是计算机控制系统的主要功能之一。用计算机控制生产过程,关键是要使轧件在轧制线上的移动与该轧件的数据流完全保持一致,并能随时存取所必须的原始数据和轧制过程出现的数据,这样才能根据实际情况进行计算机控制。文章以某中厚板厂的自动化系统项目为背景,建立综合自动化的跟踪系统,为今后实现企业的自动化生产奠定基础。通过工业以太网将生产现场孤立的设备连接,实现坯料的在线跟踪,利用网络,通过HMI(人机界面)及服务器对生产进行管理,实现从原料录入到检验台整个轧线加工历程数据保存、生产信息的共享及生产数据的传递。从而将企业各个环节有效整合在一起,有助于企业实现资源共享。

1.总体设计

1.1 整体框架

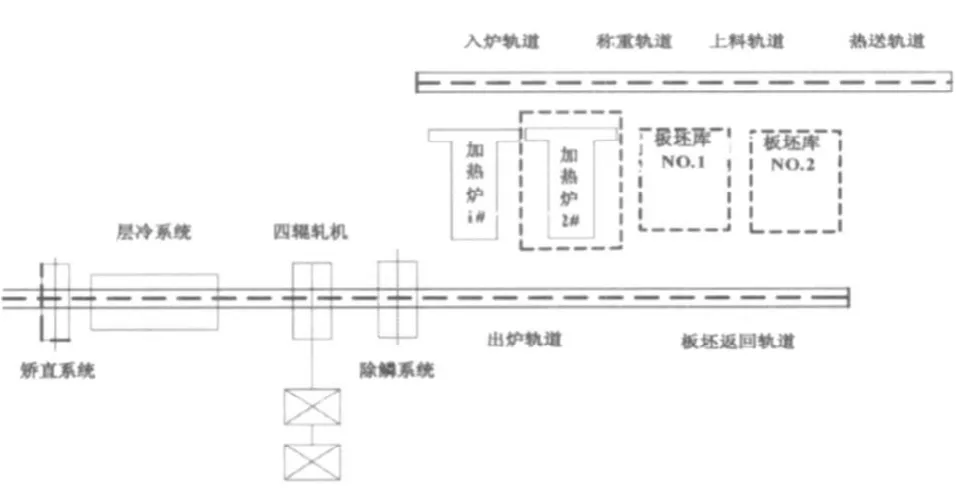

某中厚板厂生产线布置如图1所示,从板坯库中运送来的板坯经过称重后,进入到连续加热炉进行加热;经过加热后的板坯需要经过高压水除鳞,去除其表面的氧化铁皮;然后经过3500mm轧机轧制;轧制后的板坯需要经过层流冷却;然后需要矫直设备对其进行矫直;矫后钢板在冷床上进行冷却;冷后下线的钢板经过切头尾、切边、定尺剪、成品标记、成品收集等工序,最后成品交货。

图1 生产线布置图

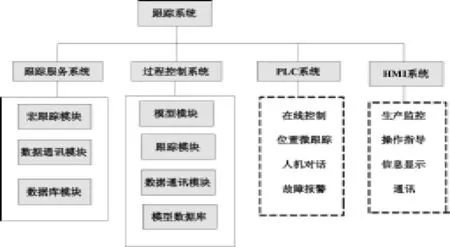

设计的中厚板跟踪系统由过程跟踪和位置跟踪组成,以过程跟踪为主、位置跟踪为辅。其中,过程跟踪应用程序可以在跟踪服务器中实现;位置跟踪应用程序可以选用跟踪服务器或PLC系统中实现。但是采用跟踪服务器作位置跟踪时,实时数据采集困难且通讯难度大,因此位置跟踪在服务器中实施难度大、可行性差。而PLC系统运行可靠,安全性较高,位置跟踪易于在PLC系统中实现。因此采用过程计算机与跟踪服务器结合实现过程跟踪。在过程机中负责过程控制区域的过程跟踪,跟踪服务器完成其他区域的过程跟踪。因此,设计的中厚板跟踪系统由四部分组成:跟踪服务系统、过程控制系统、PLC系统和人机界面系统(简称HMI系统),如图2所示。

图2 跟踪系统总体框架

1.2 跟踪功能层别

针对此中厚板厂的具体情况,我们把全线跟踪功能可以分成三个层次,这三个层次分别为:位置微跟踪、过程宏跟踪、物料跟踪。中厚板自动控制系统的跟踪系统部分一般由上述的三个不同跟踪功能系统实现,在上述的三个不同系统中,位置微跟踪是全部跟踪功能的基础,得到的位置坐标信息提供给过程跟踪功能,然后过程跟踪服务器根据位置坐标信息实现过程跟踪,并将过程跟踪信息数据传递给物料跟踪功能,从而在过程跟踪信息基础上实现全线物料跟踪。全线跟踪正常时,物料跟踪功能将计划信息和PDI数据等过程设定计算需要的数据传递给过程跟踪功能,过程跟踪功能调用模型计算等过程控制功能,并将设定数据传递给基础自动化。

从各功能之间的关系可以看出,这样的跟踪实现层次清晰、目的明确。这种实现方式的基础是:齐备的三级控制系统和稳定、准确运行的各个跟踪功能。但目前国内有些中厚板厂并不具备这样的条件,缺少了物料跟踪功能实现的条件。而以高产量为目标的高轧制节奏强度,导致钢板运输等非关键生产环节以手动控制为主,对冷、热金属检测器等微跟踪检测仪表依赖性低,维护不力,仪表在线完好率低,直接造成位置微跟踪功能不能很好地投入使用。在三个跟踪功能模块中,物料跟踪功能和位置微跟踪功能两个模块不能很好地投入使用,以这种方式开发的全线跟踪功能就不可能在现场得到很好通过。

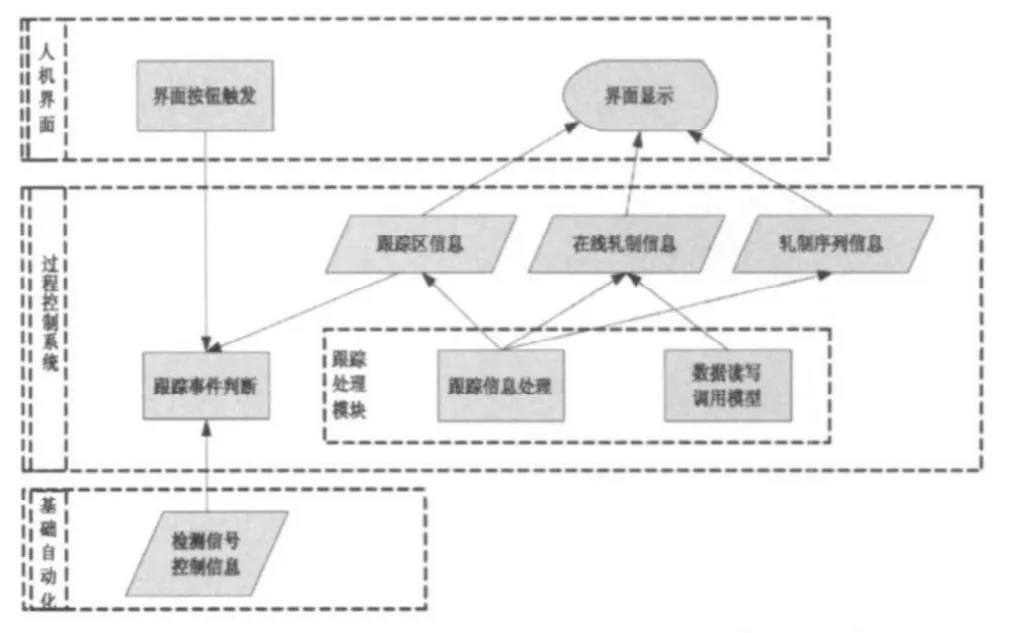

对现场情况摸索和对问题原因的分析,提出全线跟踪功能实现的总体思路,对相关联的功能模块,在二级过程控制系统中来实现,并可以直接从位置微跟踪功能获得关键跟踪信息。对位置微跟踪功能进行修改,综合检测仪表信号、控制信号以及轧件位置坐标等信息,产生用于过程跟踪和物料跟踪的关键跟踪信息,如咬钢、抛钢、入炉、出炉等信号。这些关键跟踪信息不完全依赖于自动控制状态和检测仪表,即使在手动控制状态下,只要关键仪表工作正常也可以产生准确信号。位置微跟踪仍然生成轧件的位置坐标信息,用于自动控制和跟踪显示,但不直接传递给过程跟踪和物料跟踪,这样即使由于仪表或其他原因造成某区域位置坐标跟踪信息有问题,也不会影响到过程跟踪和物料跟踪功能。修改后的功能关系如图3所示,该方案减小了缺少MES系统对全线跟踪实现的影响。

图3 跟踪功能数据流图

2.数据通讯

根据设计的跟踪系统,设计系统各部分采用如下通讯方式,其中跟踪服务器或过程机与HMI服务器之间基于OPC技术通讯;跟踪服务器或过程机与HMI服务器相互传递数据后,接着HMI服务器与过程机或跟踪服务器相互交换数据;跟踪服务器或过程机与PLC之间的通讯基于TCP/IP协议; HMI服务器和生产线各站点PLC通过组态WinCC的通讯驱动程序,选择对应的通道单元,为该通道单元组态逻辑连接,定义变量的地址,实现两者之间的通讯;HMI系统服务器与客户机之间通过设置成服务器和客户机模式,实现数据通信;PLC相互之间数据交换通过工业以太网直接实现。

3.跟踪数据流程设计

跟踪事件判断模块利用人机界面的界面按钮触发信息、基础自动化的检测信号和控制信号以及跟踪分区信息进行跟踪事件的判断;在判断得到跟踪事件后进行跟踪事件的处理,对跟踪分区信息、在线轧件信息以及轧制序列信息进行修改,并传递到人机界面用于显示;对控制信息进行处理,传递到基础自动化。跟踪功能的数据流图如图3所示:

4.结论

基于某中厚板企业的基本情况、工艺流程以及软硬件配置,开发了实用的过程跟踪系统,并结合实际项目情况,把由三级自动化实现的物料跟踪功能下移,在二级自动化中实现其部分功能。

此跟踪系统在我国某中厚板厂的过程自动化系统中得到了应用,现场应用取得较好效果。

略