纳米二氧化硅对氟硅云母玻璃陶瓷强度的影响

2011-08-22张雅丽张少锋杨彦伟梅凤喜

张雅丽 张少锋 杨彦伟 梅凤喜

牙科CAD/CAM椅旁修复体制作系统是一项代表现代口腔修复工艺水平的技术成果。该系统具有快速、高效、精确等特点,因而拥有广阔的应用前景。而其相配套的可切削玻璃陶瓷材料性能的好坏,直接影响该技术的临床推广和应用效果。玻璃陶瓷结构复杂,是晶相成分与玻璃相成分相互嵌合形成的复合体,该材料同时具备玻璃和陶瓷的特性。在牙科CAD/CAM系统中,可切削氟硅云母玻璃陶瓷可应用相应的金属刀具和加工设备通过车、钻、铣、磨等系列加工过程,加工出具有较高精密度、表面光洁、形状复杂的修复体,解决了金属烤瓷以及其它陶瓷修复工艺繁琐、需要患者多次就诊耗时长的难题,受到国内外学者的普遍重视[1]。目前与CAD/CAM技术配套的陶瓷材料基本靠进口国外的产品,其高昂的价格限制了该技术在国内的开展。我院与清华大学合作开展了牙科CAD/CAM用氟硅云母玻璃陶瓷的研究,初步获得了氟硅云母玻璃陶瓷的基本配方和烧结方法[2]。这一云母基玻璃陶瓷是一种研制时间较短的新型陶瓷材料。它存在的主要问题是强度不足,三点弯曲强度大约为100MPa。如果能够应用现代的材料技术提高可切削氟硅云母玻璃陶瓷的机械强度,将非常有利于该材料以及CAD/CAM技术在临床上的推广。本研究尝试在配方中使用具有纳米颗粒特征的原料,应用烧结工艺制备出具有较高机械强度的氟硅云母玻璃陶瓷材料。

1.材料方法

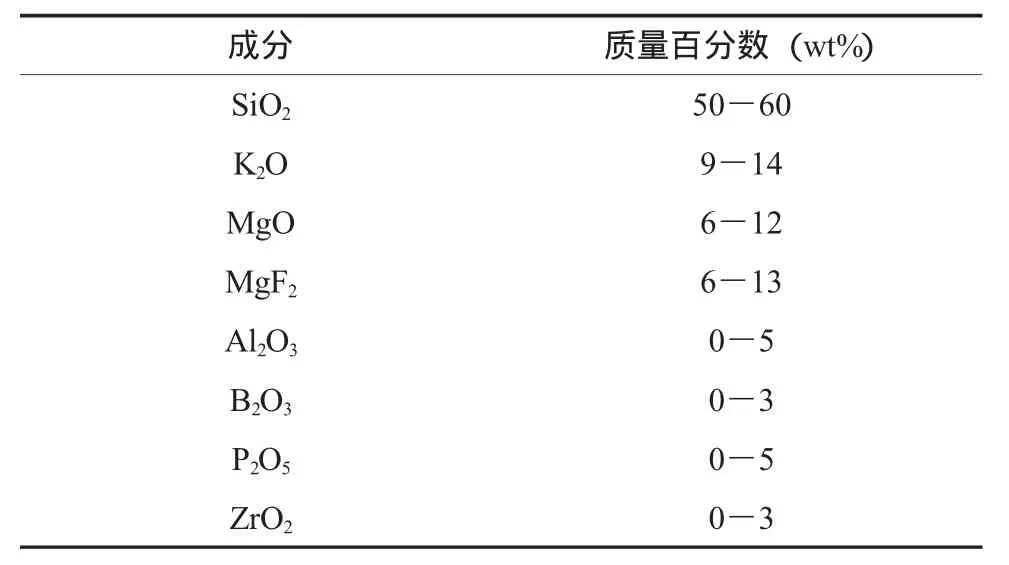

1.1 主要材料:云母玻璃陶瓷配方见表1。其中P2O5、B2O3,和K2O分别以NH3H2PO4、H3BO3和K2CO3的形式引入,ZrO2是以Y203作为稳定剂的四方氧化锆多晶体(Y-TZP)。纳米二氧化硅(粒度7nm)购自上海海逸科贸有限公司,普通二氧化硅等其它化学试剂均购自北京国药试剂公司,为分析纯级。

表1 云母玻璃陶瓷成分配比

1.2 主要仪器设备:马弗炉(SX3-12-16型,湘潭市三星仪器有限公司);高纯氧化铝坩埚(上海硕存机电五金公司);热分析仪(SDT Q600型,TA,美国);冷等静压机(LDJ200型,川西机器厂);扫描电镜(JSM-6460,日本JEOL);X线衍射仪(XRD-6000型,日本);万能材料试验机(AGS-10KNG、日本)。

1.2.1 基础玻璃粉的制备 称取云母玻璃陶瓷原料主要化学组成及质量百分数(表1),加入适量无水酒精湿法球磨4h后于100℃烘箱中干燥24h取出,倒入预热的高纯氧化铝坩埚中,于1500℃熔融1h。将熔化的玻璃液直接倒在去离子水中淬成玻璃渣,干燥后加入适量无水乙醇于玛瑙球磨罐中球磨4h,100℃干燥4h,过200目标准筛,得到基础玻璃粉体。

1.2.2 基础玻璃粉体的差热分析 取所制基础玻璃粉30mg,置热分析仪(SDTQ-600型,TA,美国)中,在空气气氛下,升温速率10℃/min,温度范围 50℃-1200℃(а-Al2O3为参照物)。

1.2.3 二次烧结 采用冷等静压工艺,将玻璃粉体预成型后在冷等静压机中200MPa成型,保持压力60min。将成型的素坯包埋于氧化铝粉体中置于炉内烧结,升温速度10℃/min,分别在成核温度时保温1.5h后,1050℃时保温2h,以普通玻璃粉作对照,共制备2组12个试件。

1.2.4 三点弯曲强度测定 将不同退火处理的各组烧结体切割、打磨成4.0mm×1.2mm×25.0mm的条形试件,每组6个,抛光并倒角后,在万能材料试验机上,分别测试每组试样的三点弯曲强度。两支点及加载头的半径均为0.8mm,试样跨距15mm,加载载荷49N,加载速率0.5mm/min。采用以下公式计算三点弯曲强度(σ3p):σ3p=3PL/2bh2注:式中 σ3p-3 点弯曲强度(MPa);P-断裂载荷(N);L-跨距宽度(mm);b-试件宽度(mm);h-试件厚度(mm)。

断裂韧性的试件尺寸为长25 mm,宽2.5 mm,高5 mm,每组6个。用抛光车针在试件两端的中点制备长2.5 mm,宽0.5 mm的切口,样品的断裂韧性用单边切口弯曲梁方法测得,采用三点弯曲方式对试件加载至断裂(加载速率为0.05mm/min)。对断裂的试件进行各部分尺寸测量,将断裂荷载值连同试件各部分尺寸测量结果按照文献的方法计算获得韧性结果[3]。

1.2.5 烧结体线性收缩率和体积密度的测定用精度为0.02 mm的游标卡尺紧贴试样两平行端面读取烧结前后坯体的线长度,共测6个样品(每个样品测量3次,取平均值),用公式=(L-L0)/L0×100%计算烧结体的线性收缩率。同时计算玻璃陶瓷的密度。

1.2.6 晶相测定 将所需烧结体磨成粉末,用X线衍射仪进行晶相分析,采用步进扫描方式,扫描范围20为5o-85o,步长为0.2o,辐射源为Cu靶。

1.2.7 扫描电镜观察 将各组试件用10%的新的HF溶液酸蚀15秒,去离子水清洗,烘干后表面喷金,扫描电镜下观察表面微观结构。

1.3 统计分析 采用spss12.0软件进行两样本均数的t检验,显著性标准α=0.05。

2.结果

2.1 粉体差热分析

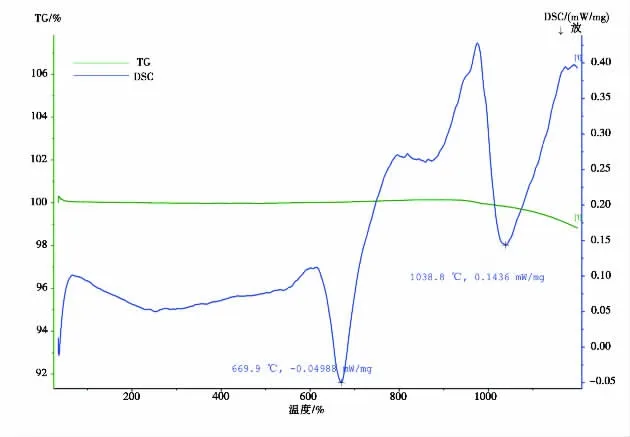

图1 纳米粉体的D T A—T G A曲线图

图2 普通粉体的D T A-T G A曲线图

粉体DTA-TGA曲线图(图1,2)显示:玻璃在升温过程中,于600℃左右开始结构调整,纳米粉体的DTA曲线以708.3℃放热峰为特征,普通粉体的这一放热峰顶点出现在669.9℃,吸热峰的出现与材料内部晶核形成密切关联。普通粉体在965℃和1038.8℃分别出现明显的吸热峰和放热峰,纳米粉体在这一温度范围内没有剧烈的热力学变化,较小的吸热放热波动均比较平缓。TGA曲线显示1000℃附近粉体出现失重,主要为固熔体形核和析晶过程部分材料如NH4H2PO4的分解所致。根据图1,2初步确定烧结成核温度708.3℃和669.9℃。

2.2 三点弯曲强度和韧性测试结果见表2。

表2 各组试件三点弯曲强度和韧性比较(±s,n=6)

表2 各组试件三点弯曲强度和韧性比较(±s,n=6)

纳米组三点弯曲强度和韧性显著高于普通组。两组均数t检验比较,P<0.05.

材料类别 三点弯曲强度(MPa) 韧性(MPa·m1/2)普通组 123.64±13.16 1.18±0.19纳米组 165.68±15.63 1.45±0.18

2.3 线收缩率和材料密度见表3。

表3 各组试件线收缩率和材料密度比较(MPa,±s,n=6)

表3 各组试件线收缩率和材料密度比较(MPa,±s,n=6)

两组均数t检验比较,P<0.05.

材料类别 线收缩率% 材料密度(g/cm3)普通组 13.26±0.66 2.67±0.09纳米组 14.13±0.43 2.75±0.07

2.4 X射线衍射分析(XRD)结果 两组材料的XRD衍射图谱中,都出现了明显的衍射峰(图3,图4)。较强的衍射峰出现在25.8,34.2,41.6度附近,这是氟硅云母玻璃陶瓷的典型衍射谱线。两组材料在晶体的衍射峰表现上没有明显的差异。

图3 普通组材料XRD衍射图谱

图4 纳米组材料XRD衍射图谱

2.5 材料的微观结构 在扫描电镜下可见,两组材料在微观结构上均出现大量的晶粒结构(图5,图6)。普通材料组的晶粒多为大片状,形状差异显著,其间有大量未晶化的玻璃相基质成分。纳米材料组晶粒尺寸相对较小,数量较多,分布比较均匀,成立方、片状交错排列。

图5 普通组材料微观结构

图6 纳米组材料微观结构

3.讨论

Beall GH于上世纪70年代成功地研制出云母基玻璃陶瓷材料[4],此后不久美国康宁公司推出商品名为Dicor的氟硅云母玻璃陶瓷,将之成功应用于牙科修复领域,这类材料具有优异的可切削性和良好的生物相容性,但因其低强度低韧性限制了它在临床的广泛应用。我们自主研制的氟硅云母玻璃陶瓷同样存在这一不足。

在本研究中我们利用纳米二氧化硅材料替代传统的微米二氧化硅粉末进行材料的制备,观察因此可能出现的材料强度和其它性能的变化。结果发现,纳米组材料的三点弯曲强度和韧性分别高于普通材料34%和23%。在应用了纳米二氧化硅材料之后,基础玻璃粉的差热分析特征发生了明显改变,材料的放热峰温度由普通粉体的669.9℃升高至708.3℃这一较高的晶核形成温度与纳米材料的高度离散和活跃状态有关。这将使材料内部发生成核和析晶之前获得更高的流动性。纳米组材料在高温烧结大于900℃条件下,没有剧烈的吸热峰和放热峰,纳米粉体在这一温度范围内没有强烈的热力学变化,一系列较小的吸热放热波动峰均比较平缓,这都有利于玻璃陶瓷内部形成均一稳定的结构并获得较高的机械强度。两组材料的XRD衍射图谱中均表现为氟硅云母玻璃陶瓷的典型衍射谱线。两组材料在晶体的衍射峰表现上没有明显的差异,表明氟硅云母玻璃陶瓷的晶体参数和成分组成基本一致。

纳米级结构材料简称为纳米材料(nanomaterials),是指其结构单元的尺寸介于1-100纳米范围之间,这大约相当于10-100个原子紧密排列在一起的尺度。由于它的尺寸已经接近电子的相干长度,它的性质因为强相干所带来的自组织使得性质发生很大变化。并且,其尺度已接近光的波长,加上其具有大表面的特殊效应,因此其所表现的特性,例如熔点、磁性、光学、导热、导电特性等等,往往不同于该物质在整体状态时所表现的性质。这样的系统既非典型的微观系统亦非典型的宏观系统,是一种典型的介观系统,它具有表面效应、小尺寸效应和宏观量子隧道效应[4]。

纳米粒子不同于大块物质的原因在于其表面积相对增大,也就是超微粒子的表面布满了阶梯状结构,此结构代表众多具有高表面能的不安定原子。这些原子极容易与外来原子吸附键结,同时因粒径缩小而提供了大表面的活性原子。就熔点来说,纳米粉末中由于每一粒子组成原子少,表面原子处于不安定状态,使其表面晶格震动的振幅较大,所以具有较高的表面能量,造成超微粒子特有的热性质,也就是造成熔点下降,同时纳米粉末将比传统粉末容易在较低温度流动,而成为良好的烧结促进材料[5]。纳米粉末增加的流动性将非常有利于玻璃陶瓷的致密化。

粉末的烧结过程一般目的是使材料获得最大的致密程度,从而具备较高的机械强度性能[6]。通常粉体烧结的致密化程度将直接影响烧结体的机械性能,通过实际密度与理论密度的比较可以直观的了解粉体烧结的致密程度,同时烧结收缩率也是体现烧结体致密程度的一项关键的表征参数。实验测得其密度为2.67和2.75g/cm3,达到理论密度的90%左右,线收缩率较大,为13.26和14.13%。另外从烧结动力学角度来看,烧结温度高,物质迁移充分,表面的黏性流动增强,利于气孔的逸出;然而在烧结过程中,析晶本身会使烧结体的黏滞度增大,从而阻碍黏滞流动传质的进行。所以在开始析出晶体之前,材料内部应该已经基本完成致密化过程,否则将难以到达烧结致密化。纳米组的成核温度要高于普通材料组,较高的成核和析晶温度有利于在使材料获得较好的流动,使材料获得更高程度的致密化水平。纳米组材料的实际密度非常接近氟硅云母玻璃陶瓷的理论密度。从扫描电镜结果上看,纳米组的成核和析晶也更加充分,其晶粒大小相对均匀,相互交错;未晶化的玻璃成分比例较低。而其三点弯曲的测试结果也证实纳米组材料具有更强的机械强度和抵抗破坏的能力。

此外,在断裂力学中陶瓷材料被看作裂纹体,而非均匀的连续体,断裂是裂纹扩展的终结。裂纹的大小、数量和分布状态是随机的,陶瓷强度有赖于裂纹的数目和严重性。通常降低材料的晶粒大小,不仅能提高材料的强度,还可改善韧性。有研究发现多晶陶瓷晶粒平均直径与最大裂纹之间有明显的正比关系,裂纹尖端的应力集中值与裂纹长度的平方根呈正比,裂纹的扩展被晶粒界面所阻挡,晶粒越细,裂纹就越短,强度越大[7]。这就是通常所说的微纳米颗粒增强增韧机制。

综上所述,纳米二氧化硅粉体的应用改变了材料的热力学性质,最终提高了材料的均匀和致密性,氟硅云母晶粒相对小而规整,材料的强度和韧性均有较大程度的提高。

[1]Vafiadis D,Goldstein G.Single visit fabrication of a porcelain laminate veneer with CAD/CAM technology:A clinical report[J].J Prosthet Dent,2011,106(2):71-73

[2]谭晓蕾,张少锋,郭航.椅旁牙科CAD/CAM系统及临床应用进展[J].口腔颌面修复学杂志,2008,9(3):227-229

[3]张 飚,李 勇,刘明文,段兴龙.白榴石含量对K2O-Al2O3-SiO2系统牙科玻璃陶瓷的断裂韧性影响的实验研究[J].口腔医学研究,2009,25(5):562-564

[4]Hock SC,Ying YM,Wah CL.A review of the current scientific and regulatory status of nanomedicines and the challenges ahead[J].J Pharm Sci Technol,2011, 65(2):177-195

[5]SafaeiA, Attarian Shandiz M. Melting entropy of nanocrystals:an approach from statistical physics[J].Phys Chem Chem Phys,2010,12(47):15372-15381

[6]李 江,曹小刚,王忠义,田杰谟.烧结温度对不同粒度氟硅云母玻璃陶瓷收缩率及微观形貌的影响[J].实用口腔医学杂志,2005,21(2):191-194

[7]孙 俊,陈新民.陶瓷的显微结构与力学性能[J].国外口腔医学分册,1999,26(3):149-151