柴油机润滑系统仿真及实验研究

2011-08-21刘天将

王 斌,孙 平,刘天将,董 彪

(1.江苏大学汽车与交通工程学院,镇江212013;2.潍柴动力扬柴股份有限公司,扬州225009)

润滑系统是内燃机的重要系统之一,主要功能是供给内燃机运动摩擦副适当压力和流量的润滑油,保证良好的润滑和清洁磨粒的作用[1].在有些情况下,它对受热零部件进行冷却,如通过活塞冷却喷嘴向活塞组件进行喷油,达到冷却活塞的作用.润滑系统设计作为机械系统摩擦学设计的关键内容,近年来越来越受到重视,被提高到机械系统节能、节约材料和提高可靠性必不可少的环节.通过仿真软件AMESim对某柴油机整个润滑系统进行了一维模拟仿真.仿真结果显示出一维模拟计算的可行性及优越性,在润滑系统设计方面,可以对各个零部件的结构起到指导作用,试验数据验证了模拟仿真的正确性.

1 元件模型和一维系统模型搭建

柴油机润滑系统是一个比较复杂的系统,直接建立完整的三维仿真模型,需要的计算工作量很庞大,而且需要考虑的边界条件也很多,这样势必影响仿真的计算效率和精度[2].将整个润滑系统分成各个独立的元件,在AMESim软件中,分别进行模型搭建,然后,将各个元件模型组合,得到整个系统的一维模型,计算出润滑系统中各个关键点处的压力值、流量值[3].

1.1 元件模型

1.1.1 机油泵与机油滤清的计算模型

机油泵模型的计算公式

式中:X1,X2,Y为常数;Q为机油泵输出的润滑油流量,L/min;ΔP为机油泵压力降,MPa.通过所使用的机油泵的压力降与流量特性图进行数值拟合可以确定X1,X2.由于机油滤清器与机油泵同为阻性元件,故其数值拟合过程相似.

1.1.2 管道的计算模型

机油在柴油机润滑管道中的流动可以看作是一种不可压缩流体的粘性流动.粘性流动中存在两类不同的阻力:沿程阻力和局部阻力.流体阻力损失受到边界条件的影响,表现为流体呈现两种基本的流动形态:层流和紊流.这两种不同的流动状态的划分取决于流动雷诺数.对于柴油机润滑系统的管道而言,沿程阻力主要产生在圆直油管中,局部阻力主要在弯管等部件中.连续方程为

式中:A为管道的截面积,m2;ρ为润滑油密度,kg/m3;v为润滑油的平均流速,m/s;角标1、2分别表示油道管路上任意两个节点.

1.1.3 轴承的计算模型

所选择的发动机曲轴及连杆轴承皆为单孔进油,通过油孔供应润滑油来达到润滑摩擦副的目的.流过轴承的机油流量公式为

式中:ε为轴承相对偏心率;P0为供油压力,Pa;μ为动力粘度,Pa·s;c为径向间隙,m;N为轴颈的转速,r/min;d为油孔直径,m;L为轴承宽度,m;D为轴承直径,m.鉴于所选择的发动机已经商品化,其主要结构尺寸修改不便,根据经验,轴承径向间隙c的大小直接影响到泄油量和压降,故在后面的试验及仿真的过程中,径向间隙将作为重要参数来进行对比.

1.2 系统建模

1.2.1 YZ485ZLQ柴油机润滑系统模型

用电动机加一个信号输入源模拟机油泵,机油从机油泵出来后,依次进入机油滤清器、机油冷却器后进入主油道,流经主油道后,进入主轴承、连杆轴承、活塞冷却喷嘴、增压器轴承、凸轮轴承等.流经轴承和喷嘴后的机油最后都进入机油油底壳,完成一个润滑循环.图1是YZ485ZLQ柴油机润滑系统的模型图.

图1 YZ485ZLQ柴油机润滑系统模型图

1.2.2 仿真模拟假设条件

对润滑系统各节点进行计算时,假定机油是连续不可压缩的,设定整个润滑系统工作在机油温度100℃的环境下.由于用以润滑挺柱、气门等部件的分支油路很复杂但分流量较小,故仿真将这部分油路省略.

1.3 仿真结果和影响因素分析

设置发动机转速为3 200 r/min;泄压阀的开启压力为0.45 MPa.

表1列举了机油泵、机油滤清器、增压器等关键点处的计算结果.根据表1,可以得到以下结论:

1)整个系统的压力流量分布基本合理,不存在明显节流的地方,泄压阀分流较小,机油泵供油特性与润滑系统匹配良好,能够满足外特性下标定转速的润滑及冷却需要.

2)连杆轴承入口机油压力最高,主轴承处次之,凸轮轴承处压力最小.连杆大端轴承处压力较高的原因是油道离心力作用的结果.

表1 各节点的压力和流量仿真结果

续表1

2 试验方案与模拟结果对比分析

2.1 试验方案及测试仪表

根据对系统的仿真模拟结果,初步判断主轴承处的泄漏量偏大.为了提高主油道压力,提出提高机油泵供油能力和减小主轴承泄油量两个方案,由于两者分别处于润滑系统的前端和后端,以下称为前端供油量和后端泄漏量.为了通过试验的方法来分别验证各自对柴油机润滑系统压力和流量的影响,对柴油机各关键点的压力及主油道的流量进行测量.

试验所采用的台架系统为电涡流测功器.需要测量的参数包括:发动机转速、负荷、机油温度、机油压力等.在设计实验方案时,考虑到对机油压力影响最大的是柴油机转速,而温度的影响呈现较强的非线性[4],故控制机油温度基本不变,在全负荷工况点(外特性)上,观察润滑系统主油道压力随柴油机转速的变化关系.

在软件模拟中,可以方便的修改各个元件的结构参数以及整个系统在运行中要控制的环境变量,从而可以得到在理想状态下柴油机运行的近似结果.

润滑系统前端供油量的大小,主要通过换用不同供油能力的机油泵来实现,机油泵的转子直径以及配合间隙直接影响着其供油能力的的大小[4-5],以下把两种不同结构参数的机油泵分别标记为1#、2#方案;后端泄漏量的大小,主要是通过调整主轴瓦配合间隙的大小来实现,把两种配合间隙分别标记为3#、4#方案.表2为试验方案的参数对比.

表2 润滑系统改进方案的参数对比

2.2 试验结果对比分析

2.2.1 油泵供油量大小的影响

在主轴瓦配合间隙相对较大的情况下,更换供油能力不同的两种机油泵,进行对比试验.图2、图3为外特性上测量及模拟柴油机润滑系统主油道的机油压力随柴油机转速的变化关系.可以看出:模拟结果与试验数据吻合,随着柴油机转速的增加,润滑系统中主油道的压力不断增加,最后趋于稳定.由于在模拟中,软件要求输入机油泵的流量特性,对于中间工况采用线性插值的方法,故可以看出,在模拟曲线上呈现分段线性的特征,和试验数据相比仍存在一定程度上的差异(尤其是在怠速和高速阶段).

随着柴油机的转速增加,机油泵的转速增加,其供油量也随之增加,而后端的理论泄漏量要小于供油量,在这个阶段,柴油机转速成为影响主油道压力的主导因素,所以主油道的机油压力基本上呈现上升趋势.当柴油机转速达到2 000 r/min左右后,润滑系统的前端供油量与后端的泄漏量达到一个动态的平衡,主油道的压力趋于稳定[6-7].

同时,由图3可知,换用2#机油泵后,虽然供油能力有所增加,但是主油道的压力基本上没有变化,标定转速下的最终平衡压力仍然维持在0.26 MPa左右.由于泄压阀的开启压力已经调整到最大,在模拟中亦将泄压支路断开,故不会影响到机油泵的供油能力.这就说明提高前端的供油能力,只对整个润滑系统的循环供油量有明显的改变,可以加强对零件的冷却作用,却对润滑系统压力的提升影响不大.

图1 配合间隙为3#方案时机油泵1#的结果对比

图2 配合间隙为3#方案时机油泵2#的结果对比

2.2.2 主轴瓦配合间隙的影响

调小主轴瓦间隙(配合间隙在上次试验基础上减小0.03 mm),保证后端泄漏量相对较小时,更换供油能力不同的两种机油泵,进行对比试验.

图4为减小主轴承配合间隙后分别使用两种机油泵的测试结果.从图4可知:与图2的变化趋势一样,随着转速的增加,主油道的压力先增加,后趋于平稳.采用供油能力相对较大的2#机油泵时,主油道压力上升较快,而且在较低转速的情况下就趋于平衡.

图4 配合间隙为4#方案时机油泵的对比试验

通过分析,可以得出:后端泄漏量一定,当机油泵供油能力提高,整个润滑系统会提前达到动态平衡压力,所以使用2#机油泵时,转速在1 200 r/min时,主油道压力基本趋于平衡,而1#机油泵要在2200 r/min时,主油道压力才趋于平衡.

同时,由图4可知,分别采用供油能力不同的机油泵,在标定转速下润滑系统的平衡压力相差不大,只有10 kPa左右.这说明当润滑系统达到动态平衡后,增加前端的供油量,对机油压力趋于稳定时的平衡压力影响不大,在零部件热负荷允许的情况下,没有必要盲目地追求大供油量的机油泵.

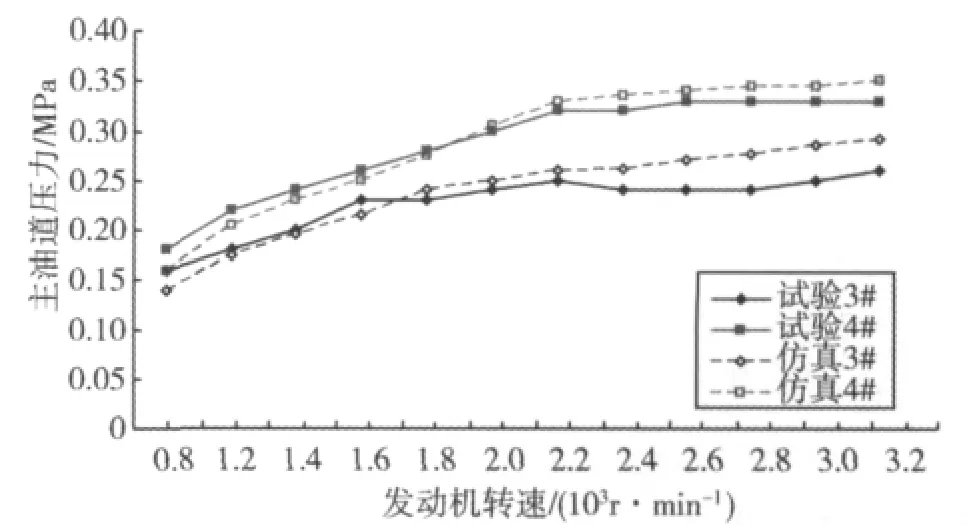

图5为调整主轴瓦配合间隙进行主油道压力的测试结果与仿真对比结果.由图5可知,润滑系统后端泄漏量对主油道压力的影响比较大,在整个转速范围内,泄漏量小的系统要比泄漏量大的系统的主油道压力大,而且对于机油压力趋于稳定时的平衡压力,两者的相差达到0.1MPa左右.

图5 主轴瓦配合间隙对比试验与仿真结果(机油泵1#)

由此可知,润滑系统中,机油压力的大小是由前端供油量和后端泄漏量综合决定的.前端供油量一定时,后端泄漏量减小,主油道的压力变大;后端泄漏量增加,主油道的压力就会相应变小.

3 结论

1)AMESim软件能够对柴油机润滑系统进行快捷、准确的仿真模拟,充分体现了仿真模拟在验证、指导润滑系统优化设计方面的优势,能够初步推断出影响柴油机润滑系统的各种可能因素.但是,由于润滑系统的复杂性,仿真结果与试验结果仍然存在着一定差距,需要通过不断修改模型,收集试验数据来缩小误差.

2)试验结果与仿真结果共同表明,柴油机在正常运转时,机油泵供油能力的大小,对该工况整个润滑系统压力的提升影响不大,它主要影响润滑系统建立动态平衡时对应的转速.前端供油量越大,主油道压力趋于稳定时对应的转速也就越小.而后端泄漏量是影响整个润滑系统压力的主要因素,后端泄漏量越大,润滑系统各处的压力也就相对越小.

[1] 蒋德明.高等内燃机原理[M].第1版.西安:西安交通大学出版社,2004.

[2] Benoit Honel,Renaud Meillier,Frederic Brix.Model of an Engine Lubrication Circuit including Predictive Bearing Components[J].SAE Paper 2003,01-1965.

[3] Chun.S M.Network analysis of an engine lubrication system[J].Tribology International.2003,36(8):609-617.

[4] JB/T 9770-1999.内燃机机油泵技术条件[S].国家机械工业局.1999.

[5] 黄小辉,毕小平.坦克动力装置润滑系统计算与分析[J].装甲兵工程学院学报.2005,19(2):121-124.

[6] Hass A,Optimized Design of the lubrication system of Modern combustion Engines[J].SAE Paper 1991,912407.

[7] Evangelos G,Giakoumis.Lubricating oil effects on the transient performance of a turbocharged diesel engine[J].Energy.2010,35(2):864-873.