柴油-甲醇-水复合燃料在柴油机上的应用研究

2011-08-21王炳辉庞宏磊

陈 锴,王炳辉,庞宏磊

(宁波大学海运学院,宁波315211)

柴油机因为动力性能和经济性能好而普遍应用于工业、机械农业和交通运输业.但是,柴油机因能源消耗量大和污染物排放量多而将面临严峻的挑战.使用含氧燃料或作为含氧添加剂与柴油混合,被认为是降低柴油机烟度、NO和CO排放的有效措施.其中,柴油掺烧甲醇和重油掺水乳化燃料已经成为最具有潜力的代用燃料,它具有不改变柴油机结构和参数的优点,成为近些年来研究的重点.

考虑到柴油和甲醇、水的不溶性,目前国内外的很多专家学者都从事在线混合乳化的研究,并且研制了多种在线乳化装置和适合在线乳化的配方和添加剂[1-4].而在实际应用中,由于在线乳化装置、柴油机本身和环境等因素影响,使得在线混合乳化的可靠性比稳定的混合液的低,所以,针对稳定的混合液配方的研究也是很有意义的,越来越多的人尝试在甲醇和柴油的混合液中加入水,并利用添加剂使混合液能在较长的时间里稳定不分层.文中在YC6A220C柴油机上分别使用稳定柴油-甲醇试验液、柴油-甲醇-水试验液和柴油,对比分析柴油掺烧甲醇以及甲醇-水对柴油机经济性能和排放性能的影响,从而为发展代用燃料提供依据.

1 实验装置

实验采用YC6A220C玉柴发动机.将柴油机安装到试验台架上,在进油端安装HZB2000油耗仪,以检测油耗量和油耗率;在试验过程中,用OW250电涡流测功机和内燃机台架试验系统检测发动机扭矩、转速、功率、出水温度和排气温度等参数;FGA-4100汽车排气分析仪检测 HC、CO、CO2和NO的排放浓度,各数据信号传送给计算机,另用半自动立式滤纸烟度计测柴油机的烟度.如图1所示.柴油机主要性能参数见表1.

表1 试验柴油机主要技术参数

2 燃料的配制及试验

从理论上讲,柴油机燃烧柴油会因为柴油机燃烧室内燃烧区局部贫氧而导致不完全燃烧,造成能量和资源的浪费.甲醇的价格比柴油低,水的价格可以忽略不计,往柴油里添加甲醇和水等含氧物质能缓解燃烧区的贫氧状况,减少柴油的不完全燃烧,还能减少因燃烧不完全而造成的排气污染.在柴油中添加甲醇和水的节油机理可以用“微爆理论”[5-6]解释:柴油跟水或甲醇均匀混合,就是油包水或油包甲醇型混合液,由于甲醇和水的沸点低于柴油的沸点,当油表面燃烧时,内部的甲醇和水受热并汽化,急剧膨胀的体积产生巨大的压力,当压力大于油滴的表面张力时,油滴爆破并进行二次雾化,这样使得柴油和空气的接触面积大幅增加,提高燃烧效率,减少不完全燃烧,达到节油的效果,同时减少排放.

用试验验证,柴油-甲醇需要加入甲型添加剂才能均匀混合,能保证2小时甚至更长时间不分层,并且呈现透明的亮色,颜色比柴油深一点;而柴油-甲醇-水则需要加入乙型乳化剂才能使混合液均匀并能保证2小时甚至更长时间均匀混合不分层.将3种试验液分别加到燃油箱进行试验,每次更换燃油后,使柴油机运行一段时间以排出上次测量残留的燃油,以免对测量结果产生影响.

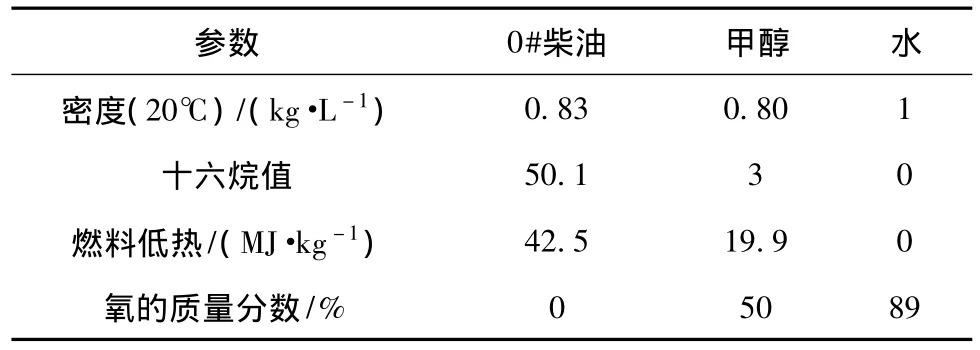

实验前,配比80%的0#柴油和20%甲醇,并加入适量的添加剂搅拌使得柴油和甲醇均匀混合,静置2小时不分层,为柴油-甲醇试验液;另配70%0#柴油、20%甲醇和10%水,并加入适量乳化剂搅拌均匀,静置2小时不分层,为柴油-甲醇-水试验液;取0#柴油为纯柴油试验液.柴油、甲醇和水的部分理化性质如表2所示.

表2 甲醇、柴油和水的特性参数

将3种试验液分别配20 kg做试验,柴油机额定转速1499 r/min,利用测功机改变柴油机的功率,记录转矩分别为250 N·m、380 N·m、515 N·m和634 N·m(对应的功率分别为39.2 kW、59.6 kW、80.5 kW和99.5 kW)时油或混合液的消耗量和消耗率,CO、CO2、HC和NO排放浓度,整理并将实验结果用图的形式表示.

3 试验结果及分析

3.1 节能效果

1)柴油机的燃料消耗量是随着负荷的增大而增大的,如图2所示.

图2 燃用3种试验液时的油耗量对比

在相同的转矩(即相同的功率)下,柴油-甲醇-水和柴油-甲醇的消耗量要比纯柴油的量大,因为混合液中含有甲醇的热值比柴油低,而水是不能燃烧的.对比柴油-甲醇-水曲线和柴油-甲醇曲线,两条曲线在柴油机转矩约450 N·m(功率为70 kW)时相交,试验液消耗量约为17.5 kg/h,柴油-甲醇-水消耗量在功率小于70 kW时比柴油-甲醇的小,在39.2 kW时少9.6%,而在功率大于70 kW时大,在99.5 kW时多5%.因为在柴油机低负荷时废气增压基本无效,导致机内压力低,过量空气系数偏低,燃烧温度和强度都偏低,而柴油-甲醇比柴油-甲醇-水的粘度大,微爆效应不如后者强烈,混合液含氧量比后者低,这样导致燃烧不如后者完全,综合得出柴油机在低负荷时,柴油-甲醇试验液比柴油-甲醇-水试验液多;随着负荷的增大,柴油机废气涡轮增压效果逐渐明显,机内压力就会增大,过量空气系数趋向饱和值,柴油和甲醇燃烧基本完全,柴油-甲醇-水中的水占10%的比重,这些水在机内汽化潜热会带走一部分的热,从而降低机内的燃烧温度和强度,混合液的消耗量就会比柴油-甲醇的量多.

2)柴油机功率与 CO2的排放关系,如图3所示.

在柴油机低负荷时,柴油-甲醇-水和柴油-甲醇的CO2的排放量比纯柴油的大,因为纯柴油燃烧不完全,排放废弃物中的碳烟含量较高,CO2含量很低;而柴油-甲醇-水的CO2排放量要比柴油-甲醇略低,因为水煤气反应使得一部分的CO2与水反应生成CO和H2.随着柴油机功率的增大,柴油机废弃涡轮增压效果明显,机内过量空气系数增大,纯柴油燃烧完全,CO2的浓度逐渐增大,趋向柴油-甲醇-水混合液的CO2的排放浓度,达到柴油机燃烧排放的正常值.

图3 燃用3种试验液时的CO2排放对比

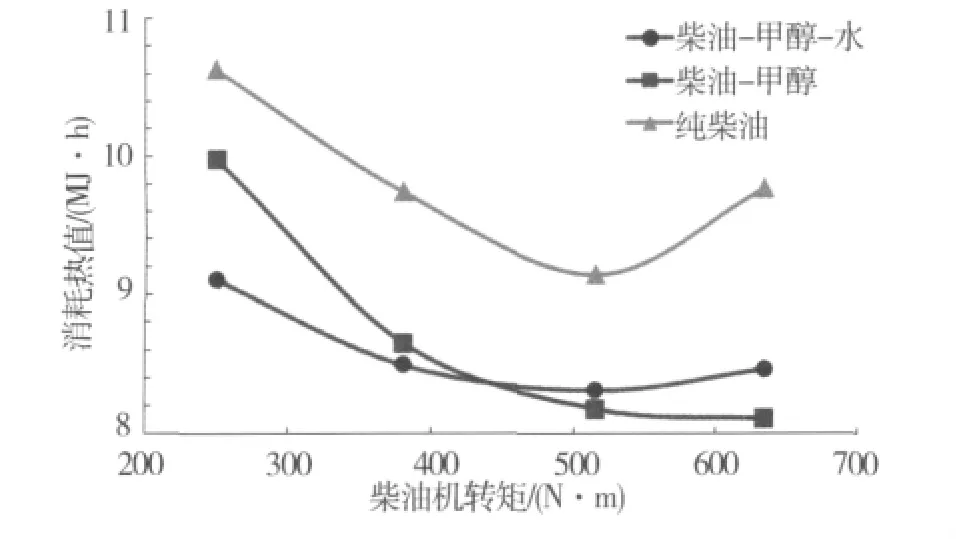

3)燃料消耗率的变化曲线符合柴油机的特征曲线是先减小后增大的,在燃料消耗率最小时经济性最好,如图4所示.

图4 燃用3种试验液时的油耗率对比

对于YC6A220C玉柴发动机,3种试验液的最小消耗量均约在转矩510 N·m(功率为80 kW)处,也就是说该柴油机使用这3种试验液的功率在80 kW时经济性最好,这说明柴油与甲醇和甲醇-水的混合液没有改变柴油机的基本特性.燃料消耗率q是对应于燃料消耗量Q的,

故柴油-甲醇消耗率在负荷低于70 kW时,比柴油-甲醇-水的消耗率大,在负荷高于70 kW时比柴油-甲醇-水小.

4)柴油机运行消耗的能量可以利用燃料的热值进行评估,混合液中添加剂的量非常的少,约为混合液总量的5‰,而添加剂的性质与柴油相近,将添加剂以柴油算,3种试验液的消耗热值可用如下公式计算

式中:m1,m2,m3分别为消耗柴油、甲醇和水的消耗率,kg/(kW·h);q1,q2分别为柴油和甲醇的低位发热量,MJ/kg;r为水的汽化潜热,约2.26 MJ/kg.

计算结果如图5所示.

图5 燃用3种试验液时的消耗热值对比

3种试验液的消耗热值曲线跟对应的试验液消耗率的趋势相同,柴油-甲醇-水曲线和柴油-甲醇曲线在负荷约为69 kW时相交.在任意相同的负荷工况下,纯柴油的消耗热值都是最大的,它和柴油-甲醇-水在负荷为39.2 kW时,相差约14%,在80 kW时相差约9%,和柴油-甲醇在负荷为39.2 kW时相差约6%,在99.5 kW时相差约16%,这说明在柴油中添加甲醇和甲醇-水乳化后燃烧都有很好的节能效果.

3.2 排放影响

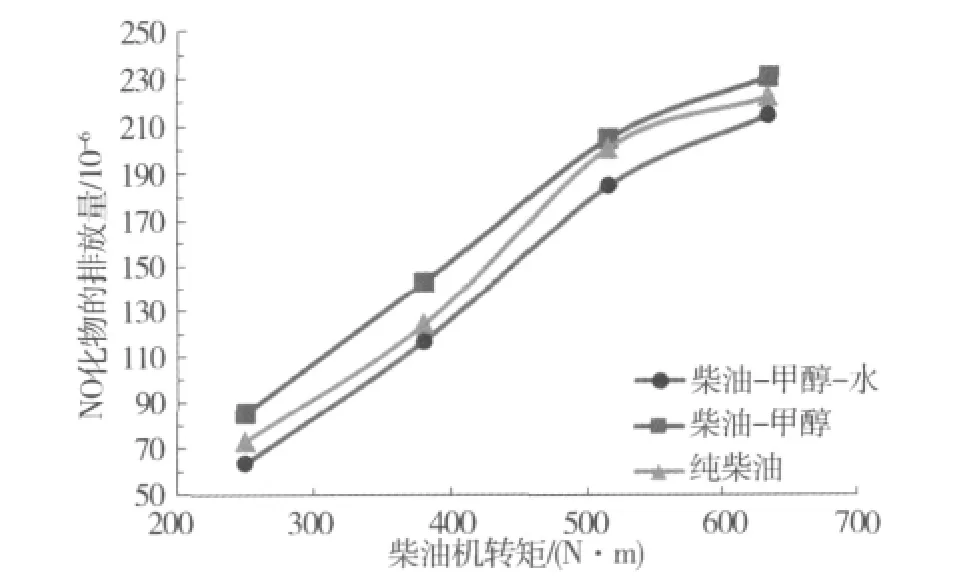

1)NO的排放浓度

图6 燃用3种试验液时NO排放对比

柴油机排气中的NO的生成条件是高温、富氧和高温持续时间[7],那么要抑制NO的生成就要从这3个方面入手.从图6可以看到NO的排放浓度随着负荷的增大而增大.在相同的负荷下,柴油-甲醇的NO的排放浓度是最大的,柴油-甲醇-水的排放浓度是最小的.因为柴油-甲醇中的甲醇为NO的生成提供了富氧条件,从而使得NO的排放浓度要比另外两种大;柴油-甲醇-水中水气化潜热要吸收一部分热量,这样使得柴油机的燃烧强度减弱,高温和高温持续时间等条件得到抑制,NO的浓度就相对偏少.

2)HC和CO的排放浓度

HC和CO都是由于不完全燃烧而产生的,而柴油机的HC和CO排放浓度都很低.从图7和图8可以看出,CO排放浓度在柴油机低负荷时,要高于高负荷时,而HC的相反.柴油-甲醇-水的HC的排放浓度是最大的,在39.2 kW时比纯柴油高约41%,在80 kW时大约24%;而柴油-甲醇的CO的排放浓度是最大的,在39.2 kW时比纯柴油高约50%,在80 kW或负荷更大时,与另外两种试验液的排放基本相同.综上可以说明在柴油中添加甲醇和甲醇-水增加了HC和CO的排放,其原因与混合燃料混合比例和混合气的均匀性等多种因素有关.但这些增加的量远远小于燃用柴油-甲醇-水混合试验液时NO排放减少的量.

图7 燃用3种试验液时HC排放对比

图8 燃用3种试验液时CO排放对比

3)烟度

碳烟是由燃油在高温缺氧的情况下裂解而成的.柴油掺烧甲醇能缓解缺氧状况,柴油掺烧甲醇-水能有效缓解高温缺氧状况,降低排气烟度.如图9所示.

图9 燃用3种试验液时的烟度对比

在柴油机低负荷时,柴油掺烧甲醇和甲醇-水烟度基本相同,且比燃用纯柴油时低约40%,这说明柴油掺烧甲醇和甲醇-水会导致碳烟排放显著下降,碳烟下降的原因主要是因为甲醇和甲醇-水相对于纯柴油含氧量高而碳氢比很低,这使得总燃料的含碳量有所下降,从而限制了碳烟生成.在柴油机中,高负荷时柴油掺烧甲醇烟度和燃用纯柴油基本相同,且比柴油掺烧甲醇-水高约20%,这是因为中高负荷时,柴油机要提供更多的动能,机内燃烧强度更大,柴油-甲醇中的甲醇由于量的限制只能起到助燃的作用,而柴油-甲醇-水中的甲醇-水不但起到助燃的作用还起到降低柴油机燃烧室温度的作用,这就为降低柴油高温裂解,减少碳烟的排放提供了有利条件.

4 结论

1)柴油机掺烧甲醇和水极大的利用了甲醇和水在柴油机内燃烧优势,特别是柴油掺烧甲醇-水,实现了柴油机高效和低排放的运行.

2)柴油掺烧甲醇和甲醇-水有明显的节能效果,两种试验液节油率均约为8%,其中柴油-甲醇-水的经济价值更明显.

3)柴油掺烧甲醇和甲醇-水都能一定程度缓解柴油机燃烧室不理想燃烧,减少碳烟的排放.

4)柴油机燃用柴油-甲醇-水排放NO的浓度和碳烟排放是降低了,但是HC和CO的浓度却升高了,这说明柴油掺烧甲醇-水的排气后处理要更严格;柴油掺烧甲醇有节能效果却增加了NO、HC和CO的排放.

[1] 王炳辉,赵建歧,金跃波,等.重油在线乳化装置在实船柴油机上的试验与分析[J].舰船科学技术,2009,31(1):71-74.

[2] 许 锋,杨定国,潘贵成,等.用在线乳化技术实现柴油机低温燃烧的研究[J].内燃机,2005(2):6-9.

[3] 王立达,刘有智,焦纬洲,等.柴油-甲醇-水复合化燃料乳化剂的最佳HLB值研究[J].化工中体,2009(6):62-65.

[4] 焦向科,伍林,程正载,等.柴油与工业醇的互溶性研究[J].化学与生物工程,2009(5):67-69.

[5] Fu W B,Hou L Y,Wang L P,et al.A unified model for the micro-explosion of emulsified droplets of oil and water[J].Fuel Processing Technology,2002,79(2):107-119.

[6] Esso Research and Engineering Company.Micro-emulsions of water in hydrocarbon fuel for engines:US,3527581 [P].1970-09-08.

[7] 鄢 岚,任自中.工质加湿对柴油机NOX排放的影响[J].柴油机,2007(2):32-35.