锅炉长吹灰器控制逻辑分析与优化

2011-08-18郭军强王贞卫

魏 霞,刘 波,郭军强,王贞卫

(1.新疆大学,新疆 乌鲁木齐 830047;2.华电新疆发电有限公司乌鲁木齐热电厂,新疆 乌鲁木齐 830065)

蒸汽吹灰器因其技术成熟、吹灰用时短、效果好而被火力发电厂广泛用于清除锅炉“四管”积灰及结焦。但由于吹灰器,特别是长吹灰器,数量众多、工作环境较为恶劣,运行中吹灰器本体极易发生卡涩,使其无法正常进、退到位,或出现提升阀长期因高温蒸汽冲刷产生内漏等缺陷,且因很难被及时发现,可能导致高温蒸汽长时间对吹锅炉受热面管道,最终造成受热面管道减薄、爆裂等恶性事件。

1 长吹灰器常见故障及其原因

(1) 因长吹灰器本体卡涩造成电机过流,电机热保护动作,使吹灰器枪管无法正常进、退到位。

长吹灰器在进、退过程中,若枪管长时间受热产生变形或现场粉尘进入吹灰器减速机传动导轨造成其进、退不畅,将导致电机过流,电机热继电器动作,电机“进”、“退”交流接触器控制回路断开,电机失电,长吹灰器枪管将无法直接对吹锅炉再热器或过热器管道。如果运行人员不能及时发现此类缺陷,被吹伤的管道一般在1~2天后将减薄、爆裂,并将吹伤其附近受热面管道,使事故扩大。

由于长吹灰器布置在水平烟道及尾部受热面,更换此受热面管道的工作量非常大,需将锅炉本体温度降低到50 ℃后,检修人员才能进入炉膛搭设检修平台,才可进行检查及消缺工作,一般消缺时间为4~5天。以1台330 MW机组为例,检修时间加上停、开机时间,损失电量近3 000万kW•h,经济损失近300万元。

(2) 长吹灰器在进、退过程中因其本体振动较大,引起“退到位”行程开关误动,使吹灰器枪管无法正常进、退到位。

长吹灰器在进、退过程中,枪管内的高温蒸汽随着枪管旋转运动进入炉膛,引起吹灰器本体振动。特别是在吹灰器进到位开始回退时,因枪管要反向转动,吹灰器本体振动加剧,可能引起“退到位”行程开关误动,吹灰器“退”交流接触器控制回路误认为吹灰器已到位,控制回路断开,而吹灰器实际停在中间位置,直接对吹锅炉受热面管道。此种现象虽然发生几率较少,但对锅炉受热面管道的破坏程度较(1)中所述更为严重,修复时间更长。

(3) 长吹灰器提升阀内漏造成吹灰器退到位后继续向炉膛喷射高温蒸汽,造成长吹灰器进口处管道减薄、爆裂。

吹灰器启动后,长吹灰器提升阀在一定时间内连续通过高温蒸汽,其运行天数及使用次数达到一定数量后就可能造成提升阀密封面受损,产生阀门内漏。如果泄漏量较小,尚不足以对受热面产生损坏;但如果泄漏量较大,将会使吹灰器入口处受热面管道减薄、爆裂。

2 控制逻辑存在的问题

随着DCS系统的发展,早期基于PLC的吹灰器程控系统的各项功能已逐渐纳入机组DCS系统,吹灰器厂家只配套提供吹灰器动力配电柜和接触器柜。但DCS系统厂家和调试单位对吹灰器本体设备性能了解较少,对吹灰器长期运行过程中可能出现的各类问题及对应的解决办法不清楚,以致DCS系统所实现的吹灰器控制逻辑过于简单,无法适应各类异常工况。以华电新疆发电有限公司乌鲁木齐热电厂长吹灰器单体控制逻辑为例,其控制逻辑如图1所示。

为了简化编程,DCS系统定义了吹灰器专用逻辑控制块FB-CHQ。其入口及出口参数为:R1为使能信号,M1为手动启动信号,A1为程控启动信号,CBLK为吹灰器闭锁信号,POUT为吹灰器启动命令。块内控制逻辑较为简单。

从图1可以看出,长吹灰器单体控制逻辑没有任何应对异常工况的处理措施,无法适应现场出现的各类异常情况。

另外,设计单位未将长吹灰器“进到位”信号引入DCS系统,只引入长吹灰器“退到位”、“正在进”和“正在退”信号,引入信号不完整,极大地影响了长吹灰器单体设备控制逻辑优化。对于已投运机组,由于重新引入此信号工作量较大,只能通过其他信号的逻辑组合来取代此信号功能。

3 控制逻辑优化及分析

从前面所述的长吹灰器常见故障分析可以发现:长吹灰器的3种常见故障的解决均需要运行人员尽早发现设备缺陷,以减轻高温蒸汽对受热面管道的损伤。

对于前2种故障,可通过在吹灰器单体控制逻辑中增加进、退时间判断报警逻辑来解决。时间是唯一不受外界因素影响的变量,如果在长吹灰器单体控制逻辑中加入进、退时间判断报警逻辑,可及时、可靠地发现吹灰器枪管进、退不到位缺陷。对于提升阀内漏缺陷,因无法通过常规设计中的信号逻辑组合来判断,只能通过在提升阀前进汽管道上加装壁温测点,并增加泄漏量判断逻辑来解决。

3.1 长吹灰器“进超时”报警

长吹灰器“进超时”报警的控制逻辑如图2所示。其中,QD为长吹灰器手动启动信号,T1为以长吹灰器实际进到位时间为参考设定的“进超时”时间,JFV为“正在退”信号(因无“进到位”信号,只能将“正在退”信号取反后作为“进到位”信号,由“吹灰器进”交流接触器辅助触点送来),MFV为报警复位信号。

当运行人员在DCS系统启动长吹灰器后,脉冲发生器TP1将产生脉宽为(T1+2) s的脉冲,此脉冲与JFV取反信号作与运算,其结果触发定时器TON1进行时间累积。如果在T1时间内JFV信号一直为0,即DCS系统在T1时间内未收到长吹灰器“正在退”信号,定时器1动作,RS1触发器置位,长吹灰器“进超时”报警,提醒运行人员紧急处理。

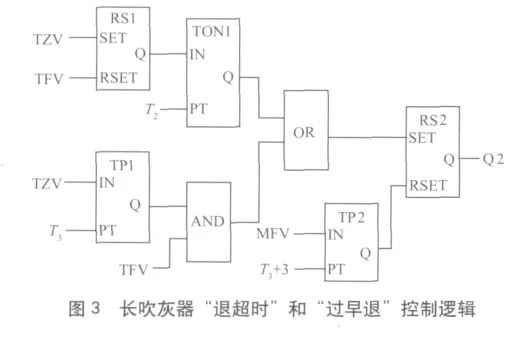

3.2 长吹灰器“退超时”和“过早退”报警

长吹灰器“退超时”和“过早退”的控制逻辑如图3所示。其中,TZV为“正在退”信号(由吹灰器“退”交流接触器辅助触点送来),TFV为“退到位”信号(原位行程开关),T2为以实际退到位时间为参考设定的超时时间,T3为以长吹灰器实际退到位时间为参考设定的吹灰器退到位最小所需时间,MFV为报警复位信号。

当长吹灰器进到位后,吹灰器“退”交流接触器带电吸合,吹灰器开始退操作,TZV信号为“1”,RS1触发器置位并触发定时器TON1进行时间累积。如果在T2时间内TFV信号一直为0,即DCS系统在T2时间内未收到长吹灰器“退到位”信号,定时器1动作,RS2触发器置位,长吹灰器“退超时”报警,提醒运行人员紧急处理。

当长吹灰器进到位后,“吹灰器退”交流接触器带电吸合,吹灰器开始退操作,TZV信号为“1”,脉冲发生器TP1将产生脉宽为T3s的脉冲,此脉冲与TFV信号执行“与”运算。如果在T3时间段内吹灰器本体设备振动导致“退到位”行程开关误动后,TFV信号为1,RS2触发器置位,长吹灰器“过早退”报警,提醒运行人员紧急处理。

MFV为报警手动复位信号。当报警RS2触发器置位后,点击复位按钮,MFV信号为1,产生脉宽为3 s的复位脉冲,使RS2触发器复位。

需要注意的是定时器预设值T1、T2和T3之间的关系。在锅炉热态运行期间测定吹灰器进到位时间为t1,退到位时间为t2,则可取:

t1+10 判断提升阀内漏缺陷较为简单的办法是,在长吹灰器退到位后,用便携式测温枪检测提升阀后的管道温度。由于长吹灰器数量众多,采用此种方法将大大增加运行人员的劳动强度,因此可通过监测提升阀进汽管道壁温来判断提升阀是否内漏。 在长吹灰器提升阀进口蒸汽管道上加装管道壁温测点,并将其引入DCS系统。当长吹灰器正常退到位后,提升阀将在压杆作用下关闭。如果提升阀无内漏缺陷,在提升阀关闭一定时间后,管壁温度将持续下降;如果有内漏缺陷,管壁温度将保持不变或下降趋势不明显(按内漏量大小而定)。通过此原理可判断提升阀是否内漏,但每台吹灰器实际的管壁温度下降趋势不同,需要逐台测定。管道壁温测点安装如图4所示。 在锅炉热态工况下,选择处于不同位置的6台长吹灰器、6台半长吹在器进行试验,方法如下。 (1) 在吹灰器进过程中,将其就地控制箱内的控制回路空气开关断开,模拟电机热保护动作断开“吹灰器进”接触器控制回路故障。在到达“进超时”定时器设定值后,若操作员站发出“吹灰器进超时”报警,则试验结果符合改造要求。 (2) 在吹灰器退过程中,将“退到位”行程开关拨回,模拟吹灰器“退到位”行程开关因本体设备振动误发故障。若“退到位”信号在指定时间段内出现,操作员站发出“吹灰器早到位”报警,则试验结果符合改造要求。 (3) 在吹灰器退过程中,将就地控制箱内的吹灰器控制回路空气开关断开,模拟电机热保护动作断开“吹灰器退”接触器控制回路故障。在到达“退超时”定时器设定值后,若操作员站发出“吹灰器退超时”报警,则试验结果符合改造要求。 (4) 在吹灰器退到位后,将提升阀前蒸汽管道壁温取样模拟为蒸汽温度正常值,这就模拟了提升阀内漏故障。当到达“提升阀内漏”定时器设定值后,若操作员站发出“提升阀内漏”报警,则试验结果符合改造要求。 1 柳成亮.锅炉吹灰器吹伤受热面管排的综合治理[J].山西电力,2002(3):6-8. 2 陈治龙.吹灰器故障对锅炉设备的影响及改进措施[J].华东电力,2002(9):67-68. 3 邓亚军.电站锅炉吹灰器运行现状及性能比较[J].四川电力技术,2003(3):22-24. 4 陈 建.吹灰器未退回无报警的处理[J].电力安全技术,2006,8(8):48.3.3 提升阀内漏缺陷判断及泄漏量判断逻辑

4 试验结果