2205双相不锈钢焊接结构疲劳裂纹扩展速率研究

2011-08-16王智祥张继祥

王智祥,张 鑫,张继祥

(1.重庆交通大学船舶工程中心,重庆400074;2.重庆交通大学 机电与汽车工程学院,重庆400074)

2205双相不锈钢具有优良的综合性能,如强度高、低温韧性好、抗疲劳强度高、对应力腐蚀裂纹不敏感等,焊接成形性能优良,在国内外大量应用于船舶、锅炉、管道等领域被大量运用[1-6]。尤其在化学品船舶制造中的表现优良,如重庆川东造船厂采用国产2205双相不锈钢制造的化学品船,优异的防腐蚀能力,可以承载几百种化学品。然而,焊接接头部位是工程结构的薄弱环节,2205双相不锈钢焊接接头性能尤其是焊缝及热影响区疲劳性能及抗裂纹扩展性能对船体整体性能至关重要,因此展开双相不锈钢焊接接头性能的研究对船体安全性尤为关键[7]。申艳丽[8]采用等离子弧焊,研究了 2025 双相不锈钢的焊接性,并对焊后固溶处理与未进行固溶处理的焊件组织特征、力学性能及抗腐蚀性进行了比较,研究了不同焊接热输入和固溶处理工艺对焊接接头综合性能的影响;金晓军,等[9]对2205双相不锈钢管道接头环焊缝残余应力进行有限元数值模拟,得到了内外表面残余应力的分布规律,并研究了不同的焊接线能量、管内径与壁厚比值和多层焊对焊接残余应力的影响;王智祥,等[10-11]对2205双相不锈钢焊接结构的应力与变形进行了较为深入的研究,得到了焊接应力与变形的分布规律,并通过神经网络、SVM等仿真方法对焊接结构的应力与变形做出了预测。但是,在船舶的使用中,单独的考虑应力与应变对焊接结构的影响还是不够充分的,当船体出现疲劳裂纹后,结构的承载能力如何变化,这对结构的安全性更具有实际的意义。因此,系统而深入地研究该2205双相不锈钢焊接结构疲劳裂纹扩展及其规律,对于把握其裂纹扩展速率,准确预测其焊接结构的疲劳寿命,防止特种化学品船破坏、失效事故的突然发生,有着较大的理论意义和实用价值。笔者利用高频疲劳试验机对2205双相不锈钢的母材、焊缝、热影响区的疲劳裂纹扩展速率进行了实验研究,获得不同位置的关系曲线,并对各个位置的抗疲劳裂纹扩展性能以及对应力比的敏感程度进行比较分析。

1 实验材料与实验方法

1.1 实验材料

太原钢铁厂生产的船用2205双相不锈钢的主要化学成分如表1。

表1 2205双相不锈钢主要化学成分Tab.1 Main chemical compositions of 2205 duplex stainless steel /%

所用E 2209焊丝由川东造船厂提供,其主要成分如表2。

表2 E 2209焊丝主要成分Tab.2 Main chemical compositions of E 2209 Wire /%

1.2 实验方法

1.2.1 板材对焊

将2205双相不锈钢板材加工成V型坡口(图1),在国营川东造船厂焊接实验室采用NB-500 IGBT型CO2气体保护焊机进行多层平焊。焊接参数为:层间温度为150~250℃,焊接电流125~135 A,电压24.5 ~25 V,焊速10 ~12 mm/s。

图1 V型坡口试样Fig.1 Shape and size of welded groove

1.2.2 疲劳裂纹扩展试验

1)试样的制取

将焊接后的板材在焊缝、热影响区及母材上取材,加工成标准SE(B)试样,如图2。然后将试样的表面磨光,并从切口顶端沿切口延伸线每隔1 mm画刻度线,方便之后疲劳裂纹长度的测量。

图2 试样尺寸Fig.2 Size of sample

2)实验设备

实验在PLG-200高频疲劳试验机上进行,该型号高频试验机最大负荷量程为500 kN,由微机控制,主要用于测定正弦波载荷下的板材、链条、齿轮(弯曲)、连杆、操作关节、紧固件、螺旋运动件等拉压、三点弯曲、四点弯曲、交互复合弯曲疲劳和齿轮疲劳。试样采用FWDH8标准三点弯曲夹具进行装夹。

3)实验过程

选取了应力比 R 为0.1,0.3,0.6 三种应力比工况进行试验,最大载荷选取17 kN,加载频率控制在101.5 ~108 Hz,如表 3。

表3 疲劳实验方案Tab.3 Fatigue test plan

在实验过程中逐一记录裂纹长度ai(i=1,2,3,...,n)及相应的载荷循环次数 Ni(i=1,2,3,...,n),其中裂纹长度 ai(i=1,2,3,...,n)采用JC-10型20倍放大显微镜结合刻度线进行测量,载荷循环次数Ni由试验机自动记录,记录值随时标在坐标纸上。当裂纹扩展到24~28 mm时停止实验。

2 试验数据处理及结果分析

参考GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》[12],扩展速率da/dN由一组对应的裂纹长度a和循环数N值采用多点递增法求得。应力强度因子ΔK则按式(1)计算[12]:

2.1 2205双相不锈钢疲劳裂纹扩展速率回归分析

分别在应力比 R 为 0.1,0.3,0.6 三种工况下进行试验并随时记录数据,然后对3组数据进行线性回归分析,其线性回归结果如表4。

由表4可见,当 R=0.6时,材料常数 C、n在一个量级上,说明母材,热影响区以及焊缝的疲劳裂纹扩展速率基本是一致的,处于同一个水平上。而当R=0.1,0.3 时,材料常数 C、n 出现明显的差别。尤其常数C的变化,已经跨越了几个量级。这说明了在R=0.1,0.3时,3个位置的疲劳裂纹扩展速率有着较明显的差别,并且随着应力比的减小,这种差别越明显。

表4 三种应力比下疲劳裂纹扩展速率回归分析结果Tab.4 Regression analysis of fatigue crack behavior in three stress ratio

2.2 2205双相不锈钢母材的疲劳裂纹扩展速率

为了对2205双相不锈钢焊接结构中母材处的疲劳裂纹扩展速率变化进行比较,分别作出在同一载荷、不同应力比下的曲线。曲线如图3。

图3 母材疲劳裂纹扩展速率Fig.3 Fatigue crack behavior of BM

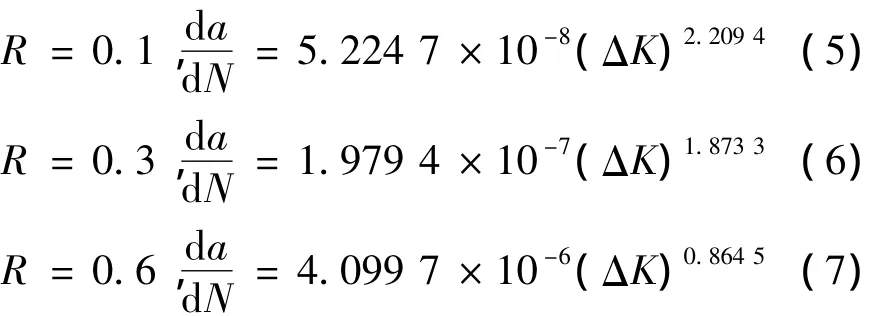

三种应力比下对母材的疲劳裂纹扩展速率进行回归分析,其回归方程如下:

可以看出,2205双相不锈钢随着应力比的增加,疲劳裂纹扩展的速率随之增加,这与疲劳裂纹扩展的基本理论[13-14]相一致,但增加量并不明显,基本维持在一个相同的速率水平上,如ΔK为20和40的时候,da/dN的取值几乎是相同的。同时,这也说明2205双相不锈钢母材的裂纹扩展速率对应力比的变化并不敏感,母材的疲劳裂纹在应力发生变化时扩展仍会维持在一个比较稳定的状态,不会有过大的起伏。

2.3 2205双相不锈钢热影响区的疲劳裂纹扩展速率

图4 热影响区疲劳裂纹扩展速率Fig.4 Fatigue crack behavior of HAZ

可以看出,随着应力比的提高,热影响区的疲劳裂纹扩展速率同样随着应力比的提高而增加,但其速率分布点已经不处于同一个分布区域,所以其疲劳裂纹扩展速率变化更加显著。如ΔK为18,R=0.3时的da/dN值,比R=0.1时的da/dN值略大,而当R=0.6时的da/dN值已是R=0.1时的2倍多。因此,热影响区的疲劳裂纹扩展速率对应力比的变化具有一定的敏感度,并且高于母材。

2.4 2205双相不锈钢焊缝的疲劳裂纹扩展速率

图5 焊缝疲劳裂纹扩展速率Fig.5 Fatigue crack behavior of WM

2.5 2205双相不锈钢不同部位的疲劳裂纹扩展速率

在同一应力比的前提下,2205双相不锈钢焊接街头不同部位的疲劳裂纹扩展速率也是不相同的。比较R=0.1时,2205双相不锈钢的母材、热影响区和焊缝的疲劳裂纹扩展速率可以发现,母材的速率最大,焊缝的速率最小。如ΔK取30时,母材的da/dN约为0.000 1,而热影响区和焊缝的da/dN分别为0.000 04 和0.000 01。当 R=0.3 时,也有这样的结果,但3个部位的差距减小。当 R=0.6时,从图5中可以看出,虽然3个部位的曲线比较接近,并且在此应力比下的回归方程表明3者的疲劳裂纹扩展速率处于同一个量级水平,大小相当,但仍然既有母材的扩展速率大于热影响区,热影响区大于焊缝的相同结果。因此相比之下,母材、热影响区以及焊缝中,母材的抗疲劳裂纹扩展能力最弱,焊缝最强,热影响区居于二者之间,由此说明,笔者采用工艺焊接接头抗疲劳裂纹扩展性能良好。

3 结论

实验采用标准SE(B)试样,在PLG-200高频疲劳试验机上分别对焊接试件的母材、热影响区以及焊缝的疲劳裂纹扩展速率进行了实验研究,分析得到以下结论:

1)2205双相不锈钢焊接试件的母材、焊缝和热影响区疲劳裂纹扩展速率da/dN与应力强因子ΔK之间,都符合Paris公式。

2)2205双相不锈钢焊接结构中焊缝裂纹扩展速率最低,抗疲劳裂纹扩展能力最高;母材疲劳裂纹扩展速率最高,抗疲劳裂纹扩展能力最差;热影响区介于二者之间,说明笔者采用工艺焊接接头抗疲劳裂纹扩展性能良好。

3)焊缝处疲劳裂纹扩展的速率对应力比的变化的反应最为灵敏,其次是热影响区,母材基本稳定。

[1]Badji R,Belkessa B,Maza H,et a1.Effect of post weld heat treatment on microstructure and mechanical propeaies of welded 2205 duplex stainless steel[J].Materials Science Forum,2004(1):467-470.

[2]Notten G,Charles J,Van N L.Duplex stainless steels[J].The Netherlands,1997(21):9-11.

[3]Tsuge H,Tarutani Y,Krdo T.The effect of nitrogen on the localized corrosion resistance of duplex stainless steel simulated weldments[J].NACE,1998,44(5):305-314.

[4]Lilias M,Johansson P,Liu H S P.Development of a leans duplex stainless steel[J].SteelResearch International,2008,79(6):466.

[5]李为卫,宫少涛,熊庆人,等.2205双相不锈钢的焊接性及焊接技术[J].热加工艺,2006,35(3):91-93.LI Wei-wei,GONG Shao-tao,XIONG Qing-ren,et al.Weldability and welding technique of 2205 duplex stainless steel[J].Hot Working Technology,2006,35(3):91-93.

[6]张建勋,李为卫.2205双相不锈钢的焊接性研究综述[J].焊管,2005,28(5):6-8.ZHANG Jian-xun,LI Wei-wei.Review welding of 2205 duplex stainless steel[J].Welded Pipe and Tube,2005,28(5):6-8.

[7]刘志刚.船舶焊接变形的控制与矫正[J].船海工程,2002(1):19-20.LIU Zhi-gang.The control and correction of ship welding deformation[J].Ship Engineering,2002(1):19-20.

[8]申艳丽,孟庆森,张丙静,等.焊接工艺对2205双相不锈钢焊接接头综合性能的影响[J].焊接,2007(6):47-50.SHENG Yian-li,MENG Qing-sen,ZHANG Bing-jing,et al.Welding process to the welded comprehensive performance of duplex stainless steel 2205[J].Welding& Joining,2007(6):47-50.

[9]金晓军.双相不锈钢管道焊接残余应力参数的数值模拟[J].天津大学学报,2004,37(2):116-125.JIN Xiao-jun.Welding residual stress simulation parameters of duplex stainless steel pipe[J].Journal of Tianjing University,2004,37(2):116-125.

[10]王智祥,王正伦.2205双相不锈钢焊接收缩变形与残余应力研究[J].重庆交通大学学报:自然科学版,2009,28(4):785-788.WANG Zhi-xiang,WANG Zheng-lun.Welding shrinkage deformation and residual stress of duplex stainless steel 2205 [J].Journal of Chongqing Jiaotong University:Natural Science,2009,28(4):785-788.

[11]王智祥,王正伦.2205双相不锈钢焊接应力与变形的SVM回归预测研究[J].船舶工程,2010,32(1):74-78.WANG Zhi-xiang,WANG Zheng-lun.Study on SVM regression forecast on welding residual stress and deformation of 2205 duplex stainless steel[J].Ship Engineering,2010,32(1):74-78.

[12]GB 6398—2000金属材料疲劳裂纹扩展速率试验方法[S].北京:国家标准局,2000.

[13]王绎.断裂力学[M].桂林:广西人民出版社,1982:322.

[14]杨化仁.焊接结构疲劳强度理论[M].沈阳:东北大学出版社,2002:102.