大断面扩建隧道施工初期支护受力分析

2011-08-16晋学辉程崇国

晋学辉,程崇国

(1.重庆交通大学土木建筑学院,重庆400074;2.招商局重庆交通科研设计院有限公司,重庆400067)

随着国内经济的高速发展,早期修建的两车道隧道不能满足当前交通量的要求。为了缓解日益增长的交通压力,需要对老隧道进行改造或扩建。在针对老旧隧道改造方案有2种:一种是新建隧道与原隧道一起分流交通;另一种是在原有隧道的基础上进行扩建。

泉厦高速厦门段对原大帽山隧道改扩建中采用了在原分离隧道中间新建一座4车道隧道和对原有右洞进行扩建,形成双洞8车道隧道。对于有展线空间的地段,新建是一种可行的方案,但是对于空间不足、不具备新建条件的隧道,在原址对老旧隧道进行扩建的方案将成为首选。为此有必要对于原址扩建隧道的施工关键技术进行研究。

目前,国内对于原址改扩建隧道的研究较少:李元福[1]介绍了成昆线关村坝隧道在不中断运营的条件下扩建施工技术;武建强[2]对于原址新建双洞与原隧道构成近接小净距隧道群的施工方案和施工力学进行了研究,为此类工程的设计施工提供了科学依据;高干,等[3]针对单侧扩建、双侧扩建、右侧小净距扩建以及左侧小净距扩建4种扩建形式,运用有限元软件分析了隧道结构的稳定性及围岩内力的变化情况,得出了单侧扩建为最佳方案。笔者依托重庆市机场路渝州隧道改扩建工程,通过对隧道扩挖施工过程进行数值仿真分析,并结合现场监控量测数据,对比分析地表沉降、初期支护弯矩和锚杆轴力,得出扩挖隧道以上各项的受力特点,为工程施工提供技术保障和以后类似工程提供指导和参考。

1 工程概况

1.1 渝州隧道工程简介

渝州隧道是重庆市机场路拓宽改造工程的一部分。隧道现状为双洞4车道隧道,平面成喇叭型布置,进口段两隧道结构间岩石净距约7.8 m,出口段为15 m。隧道净宽10 m,净高6.7 m,圆拱直墙式素混凝土衬砌,拱厚75 cm,边墙厚110 cm。隧道左洞起止里程桩号:ZK 0+350~ZK 0+700.5,左洞全长350.5 m;隧道右洞起止里程桩号:ZK 0+346.5 ~ZK 0+618,右洞全长271.5 m。单洞路幅分配为0.5 m(检修道)+8.5 m(车行道)+2 m(检修道)。隧道(进洞)南侧接回兴立交,(出洞)北侧接城南立交。渝州隧道改扩建工程利用现状隧道进行改扩建,保持现状隧道平面走向及隧道间中央岩柱厚度不变分别向两侧扩挖,形成双洞8车道隧道。改造后隧道净跨17.081 m,净高8.482 m。

1.2 地形地质概况

隧道所处线路宏观上属构造剥蚀丘陵地貌,由于人类活动改造,大部分地段地形平缓,一般地面坡角3~5°,局部地段地形较陡,地面坡角一般10~25°,最大可达65°。拟建工程沿机场路前行,地势高低起伏,场地内地面标高242~488 m,最高点位于里程K 9+350处,最低点位于K 3+935处,高差约246 m,拟建隧道洞顶岩层厚度为5~35 m。隧道走向出露的地层主要有第四系人工素填土(Q4ml)、残坡积层粉质黏土(Q4el+dl),下伏基岩为侏罗系中统的沙溪庙组(J2s)、新田沟组(J2x),岩性以砂质泥岩与砂岩为主。根据实地地质调绘以及钻探揭露、声波测试成果资料,岩体呈块状结构,基岩内裂隙较发育,岩体较完整。隧道段为碎屑岩类孔隙裂隙水,包括风化裂隙水和构造裂隙水。

2 有限元模型

2.1 有限元计算模型的建立

以渝州隧道IV级围岩埋深为17 m的断面进行数值仿真分析。计算模型尺寸竖直方向取实际埋深,向下考虑取4倍的隧道开挖高度,水平方向2隧道开挖外轮廓延深70 m,隧道跨度为19.16 m,2洞之间的间距按照设计取10.8 m,模型的尺寸为67.11 m × 189.2 m(高 × 宽),边界上端取自由边界,两侧约速水平方向的位移(ux),底端约束竖直位移(uy),有限元模型如图1。

图1 有限元网格Fig.1 Net chat of FEM

围岩和原渝州隧道的二次衬砌采用8节点高参平面单元模拟,新建隧道的初期支护采用梁单元,系统锚杆使用link10单元模拟,设置锚杆只承受拉力,有限元模型共计14 104个单元。计算参数的选取,按照渝州隧道勘察报告[4]和 JTG D 60—2004《公路隧道设计规范》[5]。其中考虑隧道初期支护是由型钢和钢筋网喷射混凝土组成统一整体,共同承受围岩的压力,计算中按照等效的原则提高混凝土的弹性模量,使用公式(1)进行弹性模量折算,计算模型材料参数见表1。

式中:Egc为折算后的混凝土弹性模量;Ec为混凝土的弹性模量;Eg为型钢的弹性模量;Sg为单位长度范围内型钢的截面积;Sc为单位长度围内的混凝土截面积。

表1 材料力学参数Tab.1 Mechanical parameters of materials

新隧道初期支护及锚杆材料按弹性材料来考虑,隧道围岩及原隧道围岩材料按均质弹塑性考虑,采用摩尔-库仑等面积圆D-P屈服准则[6]。

式中:I1为应力张量的第1不变量;J2为应力偏量的第2不变量;c、φ分别为黏聚力和内摩擦角。

2.2 开挖步骤模拟

由于交通不能中断,需要保持1个洞通行,只能在一个隧道扩挖完成以后,再扩挖另一侧隧道,渝州隧道先进行右洞扩挖施工,然后再进行左洞扩挖施工。施工中隧道爆破时需对通行中的隧道进行监测,必要时可对通行隧道进行临时交通管制。由于原隧道空间为扩挖部分提供了足够大的临空面,施工时可直接对原有隧道衬砌和扩挖部分的围岩进行爆破。主要施工步序:第1步,拆除原有隧道二次衬砌;第2步,扩挖隧道;第3步,绑扎钢筋网;第4步,架设型钢拱、打设系统锚杆;第5步,喷射混凝土;第6步,铺设防水卷材;第7步,施工二次衬砌。由于二次衬砌的施工是在初期支护稳定后施作,故笔者数值计算中未考虑二衬受力,围岩压力释放完全由初期支护和岩体变形来承担。

3 计算结果分析

3.1 围岩位移变化分析

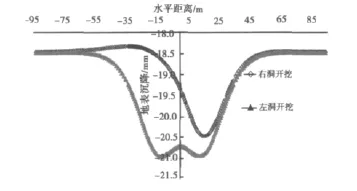

数值模拟的隧道断面处于浅埋段,在右洞开挖后,最大地表沉降发生在右洞拱顶正上方,最大沉降量为20.4 mm,除去初始沉降影响,沉降量约占开挖最终地表沉降量的82%。由此可见,在右洞开挖完成以后,右洞上方地表沉降大部分已完成。左洞开挖完成后,地表有较小下沉,最终在2拱顶上方地表沉降值最大,沉降量最大为20.93 mm,地表沉降以净距中心轴呈对称状,这主要由于采用数值计算时考虑材料都为均质、连续性材料,也未考虑施工过程中的挠动等影响。由图2可以得出,地表沉降范围大致在隧道中心轴线外侧15 m左右。由于隧道属于浅埋段,隧道开挖对于地表沉降的影响范围大致符合公式(5):

式中:D为隧道开挖对地表沉降影响范围;d为两洞开挖外轮廓线距离;H为埋深;φ为围岩的内摩擦角。

图2 地表沉降Fig.2 Curves of surface settlement

3.2 初期支护及锚杆内力分析

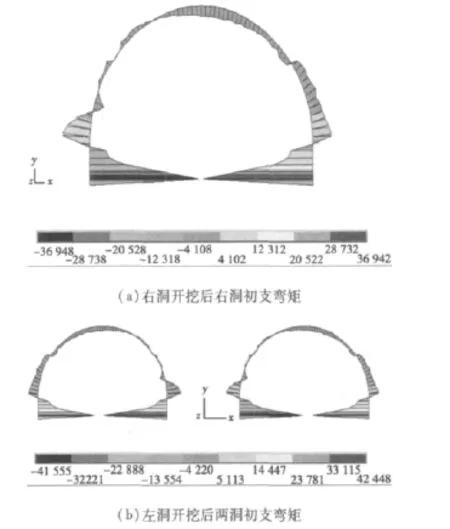

由计算得到初期支护弯矩如图3,从图3(a)可以看出,在右洞扩挖完成后,右洞拱顶衬砌出现脱空区,受拉区范围由拱顶向右侧挖方向偏移,最大弯矩值为2.434 kN·m;同时隧道左侧初期支护受压区域减小,弯矩值为5.334 kN·m;右侧受压区域较大,弯矩最大值为6.249 kN·m。左洞扩挖完成以后两洞初期支护弯矩见图3(b),两洞最终初期支护弯矩呈对称状,受拉区均出现在扩挖方向一侧拱腰,最终左洞受拉区弯矩最大值为2.395 kN·m,右洞为2.274 kN·m,较单侧扩挖弯矩略有减小。最终受压区弯矩最大值右洞为6.302 kN·m,较右洞扩挖完成后的弯矩值增量较小。由表2可以看出左右洞各点弯矩值大小,右洞初期支护弯矩在左洞扩挖完成后,各点弯矩值变化不大,最终两洞各对应点弯矩值相当。

图3 初支弯矩(单位:N·m)Fig.3 Flexion of tunnel lining at the initial stage

表2 初支测点弯矩Tab.2 Survey point flexion of tunnel lining at the initial stage

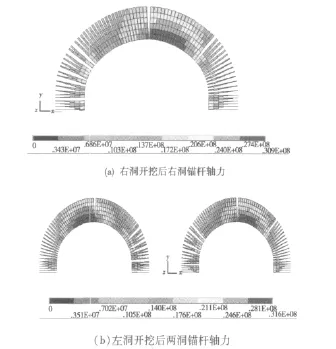

隧道在开挖后打设锚杆,可以对开挖后围岩松动圈进行加固[7]。通过对锚杆的数值模拟,可以得出围岩内力的分布及松动圈的范围。

由图4(a)可以看出,在右洞扩挖完成后,拱部锚杆受力明显大于其它部分,锚杆轴力由外到内逐渐减小。锚杆轴力最大值分布呈不对称状,在扩挖方向一侧拱顶的轴力明显大于其它部分,锚杆轴力的最大值为30.9 MPa,直墙处锚杆轴力较少。左洞扩挖完成后,锚杆轴力如图4(b),两洞锚杆轴力分布大致呈对称,锚杆内力较大的区域均分布于向外扩挖的一侧。最终锚杆力最大值为31.6 MPa,较右洞单侧开挖完成后,轴力略有增加。

图4 锚杆轴力(单位:Pa)Fig.4 Axial force of the bolt

4 监控量测数据与计算结果对比分析

4.1 监控量测项目

监控量测工作是新奥法的重要标志之一,也是现代支护理所凭借的主要手段。依靠现场监测量来掌握围岩动态、修正设计指导施工和对支护效果作出正确的评价。通过对监测数据分析,得到很多有益的结论,为隧道的设计施工积累宝贵的经验[8-9]。

根据JTG F 60—2009《公路隧道施工技术规范》[10]有关隧道监控量测的规定,主要进行周边收敛、拱顶下沉、地表下沉监测。为了对必测项目的拓展和补充,更准确地掌握隧道结构受力变化规律,因此在特殊地段、危险地段或有代表性的地段布置选测断面,并且可长期观测。量测内容包括:围岩与初期支护间压力量测、二次衬砌内部应力、钢架内力量测、锚杆轴力监测、爆破震动监测等。

4.2 量测数据与数值模拟对比分析

由于隧道是先施工右洞然后再施工左洞,地表沉降监测是分别针对单洞进行,由图5可以看出,左洞地表最终的净沉降值约5 mm,与数值计算结果4.3 mm较为接近。

锚杆轴力计量测长度为3.5 m,每断面在左右两拱腰、拱脚、直墙埋设锚杆轴力计6根,每根锚杆轴力计设3个测点,锚杆轴力计及其测点的布置如图6。

图7 监测锚杆内力Fig.7 Monitoring value of bolts axial force

由监测结果(图7)可以看出,所测的锚杆轴力由外向逐渐减小,0.7 m以后的测点所测的力均较小,因此可以得出围岩的松动圈大致在1.0 m左右。锚杆轴力在扩挖一侧锚杆E的0.7 m处达到20.906 MPa,与其对应的锚杆D处于受压状态,锚杆轴力分布在扩挖方向较大,单洞两侧轴力值呈不对称状。从锚杆B、C量测的数据看,此锚杆处于受压状态,这与此区域围岩受压力情况相符。锚杆A由于受到较大扰动,受到松动围岩的外移造成的拉力较大。结合数值计算的锚杆轴力及初支弯矩图,可以得到原位扩挖隧道的实际受力与计算值变化规律相符,由此可以得出数值计算可以反映隧道的受力规律。

5 结论

通过对渝州隧道原位扩建施工的数值模拟,再结合现场监控量测数据的对比分析,可以得到以下几点结论:

1)通过对扩建隧道的数值模拟,对于此浅埋小净距原位侧向扩建隧道,地表下沉的影响范围D大致如公式(5),隧道施工中应加强对此范围内的沉降监测。

2)由于是在对原有隧道的进行扩挖,隧道的内力重分布规律与新建隧道不同。扩建方向由于开挖面积大,造成地应力在重新分布时对扩挖方向的影响较大,初期支护弯矩和锚杆轴力最大值均出现在此区域,因此,在隧道施工中应及时进行支护,加强对扩挖面的监测。

3)通过实测数据与数值模拟进行对比,得出数值模拟基本能够反映隧道的受力及变形规律,可以为后续工程的设计施工提供帮助和指导。

4)对于隧道原位扩建问题,地层先后经过初始沉降、原隧道开挖、扩挖等多次扰动,围岩应力经过多次重分布,有限元不能够完全的模拟每次应力重分布的过程,地层的实际应力状态还有待进一步的现场实验研究。

[1]李元福.关村坝隧道改扩建施工技术[J].铁道建筑技术,1996(4):22-26.LI Yuan-fu.Construction techniques of Guancunba dam tunnel extension[J].Railway Construction Technology,1996(4):22-26.

[2]武建强.公路隧道扩建开挖方案比选及施工力学研究[D].重庆:重庆大学,2009.

[3]高干,刘元雪,周结中,等.地下空间扩建形式研究[J].现代隧道技术,2010,46(6):1-10.GAO Gan,LIU Yuan-xue,ZHOU Jie-zhong,et al.Expansion form of underground space[J].Modern Tunnelling Technology,2010,46(6):1-10.

[4]重庆市勘查设计院.机场路拓宽改造工程岩土工程勘察报告[R].重庆:重庆市勘察设计院,2010.

[5]JTG D 60—2004公路隧道设计规范[S].北京:人民交通出版社,2004.

[6]王良,刘元雪.软弱围岩隧道开挖的有限元模拟[J].重庆工学院学报,2005,19(8):104-112.WANG Liang,LIU Yuan-xue.Finite element simulation of tunnel excavation on soft country rock[J].Journal of Chongqing Institute of Technology,2005,19(8):104-112.

[7]漆泰岳.锚杆与围岩相互作用的数值模拟[M].徐州:中国矿业大学出版社,2002:15-19.

[8]徐林生.大断面高速公路隧道复合式衬砌结构受力监测分析[J].重庆交通大学学报:自然科学版,2009,28(3):528-530.XU Lin-sheng.Force monitoring analysis of composite lining structure stress of large section structural expressway[J].Journal of Chongqing Jiaotong University:Natural Science,2009,28(3):528-530.

[9]刘山洪,刘毅,李放.石龙山隧道新奥法施工围岩变形监测研究[J].重庆交通大学学报:自然科学版,2008,27(1):44-48.LIU Shan-hong,LIU Yi,LI Fang.Country rock deformation Monitoring in New Austrian Tunneling Method construction of Shilongshan tunnel[J].Journal of Chongqing Jiaotong University:Natural Science,2008,27(1):44-48.

[10]JTG F 70—2009公路隧道施工技术规范[S].北京:人民交通出版社,2009.