锅炉启停过程中SA299材质汽包整体应力变化的有限元分析

2011-08-15何建军刘文会

何建军, 陈 荐, 李 光, 刘文会

(1.长沙理工大学能源高效清洁利用湖南省高校重点实验室,长沙 410076;2.湖南省电力公司试验研究院,长沙 410007)

锅炉汽包是火力发电设备中最重要的部件之一,由于其内部过程复杂,结构刚性大,工作压力和温度高,因而存在较大的内应力.机组启停过程中各项参数快速变化,汽包温度、压力不断变化,加上汽包自身质量、蓄热能力大和存在各种接口,导致热应力和机械应力更为复杂[1-2].应力集中和应力疲劳会使汽包萌生裂纹,影响汽包的寿命,严重影响机组的安全运行.目前,300 MW锅炉汽包应力计算多集中在汽包的某个局部或关键位置点[3-4],或者为某些部位的瞬态计算[5],缺乏汽包整体的全面动态应力分布分析;汽包运行一定时间以后,一些非特殊部位(焊接处、下降管口等以外的部位)可能出现裂纹[6],在对汽包裂纹形成原因进行分析和寿命评估时就必须对汽包的整体应力分布和变化过程进行计算分析,而机组启停过程中汽包应力变化是影响裂纹和汽包寿命的主要因素[7-8].笔者采用三维有限元方法,结合SA299汽包材料的特点,分析机组启停过程中SA299汽包各部分的应力分布,获得启停过程中各处应力随时间的变化规律.研究结果对分析汽包裂纹产生的原因、计算疲劳寿命、评估汽包运行安全性及优化机组启停工况等均有重要的意义.

1 汽包有限元计算

1.1 汽包尺寸与材料

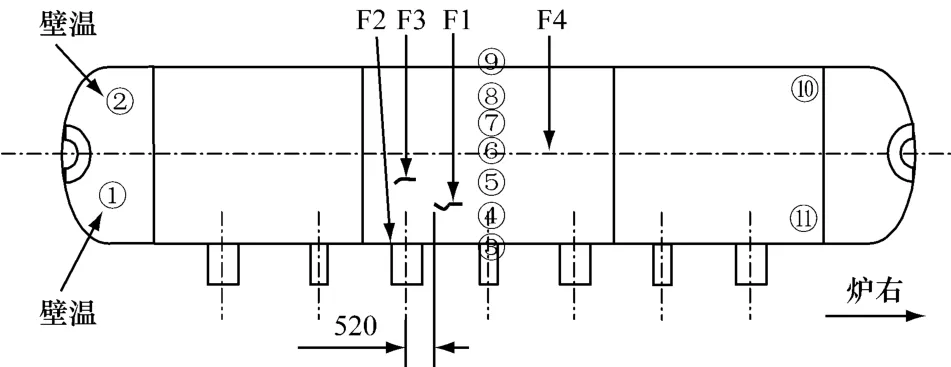

某发电厂300 MW机组的锅炉SA299材质汽包在大修时发现其中部距下降管400~500 mm处出现了许多裂纹(见图1 F1和F3处).该锅炉汽包筒身内径为1778 mm,壁厚约200 mm.汽包由3节筒体,2个封头组成.每节筒体长6 m,由2块半圆瓦片组成,有2条纵焊缝.下降管外径为710 mm,内径为440 mm.汽包材质SA299钢的化学成分见表1.SA299钢的弹性模量为1.75×105MPa,密度为7840 kg/m3,泊松比为0.31,线膨胀系数为13.34×10-6/K,导热系数为45 W/(m◦K),比热容为465 J/(kg◦K).

图1 汽包筒体测温点和裂纹部位示意图Fig.1 Location of temperature measurement points and cracking areas on the drum

表1 汽包SA299钢化学成分Tab.1 Chemical composition of the drum steel SA299%

1.2 汽包有限元计算模型的建立

汽包具有轴对称性,除了下降管以外其他的开孔相对于汽包整体来讲很小,建模过程中对汽包进行如下简化:

(1)筒身除下降管外其他开孔忽略不计;

(2)下降管与筒身连接处焊缝结构尺寸较大,焊缝建模按实际结构尺寸;但一般焊缝对整体结构影响不大,不作考虑;

(3)根据结构的对称性,取汽包整体的四分之一进行计算;根据裂纹位置和汽包结构对称性,在计算瞬态应力分布时选用如图2(b)所示的小块部分;

(4)汽包各处物性参数均一且不随温度变化;

(5)汽包启停时取较低水位(正常水位线取在中心线下150 mm).其有限元网格见图2.

图2 汽包有限元网格Fig.2 Finite element mesh of the drum model

1.3 有限元计算边界条件的确定

边界条件主要为汽包启停过程中的温度、压力等运行参数.汽包外壁测温点分布见图1(①~○11).由于最下方的测点③和最上方的测点⑨在启停过程中温差较大,所以取测点③壁温为汽包外下壁温度,测点⑨壁温为汽包外上壁温度.

图3 启动过程中汽包外壁温度和汽包压力变化曲线Fig.3 Outer wall temperature and pressure curve of drum during startup process

用锅炉热力性能试验软件计算汽包内壁温度,输入每个时刻汽包的内部压力和相应的饱和蒸汽温度,结合汽包的热导率和传热系数,求得每个时刻的汽包内上壁温度.汽包外壁的温度和内部压力由电厂DCS系统提供,启动过程中各部位的温度变化情况见图3(a).启动过程中的压力变化见图3(b).冷态启动初期,汽包压力比较小,压力增加也比较缓慢,随后迅速增大.停机过程均按正常操作规程,其温度和压力随时间的关系均为电厂实测数据.

1.4 有限元计算分析方法

利用ALGOR软件对汽包在启停过程的温度场及热应力场进行计算,再计算机械应力和总应力分布,重点分析得到汽包水位线、裂纹处和危险点F2的热应力及总应力在整个启停过程中随时间变化的情况.从图1可以看出,裂纹产生的部位大约是在汽包中心下降管以上400~500 mm处,裂纹全部在水侧.F2为汽包下降管孔的内壁,由于该处结构复杂,应力较大,被称为汽包的危险点.

2 汽包温度和热应力的分析

2.1 启停过程中汽包瞬态热应力分布

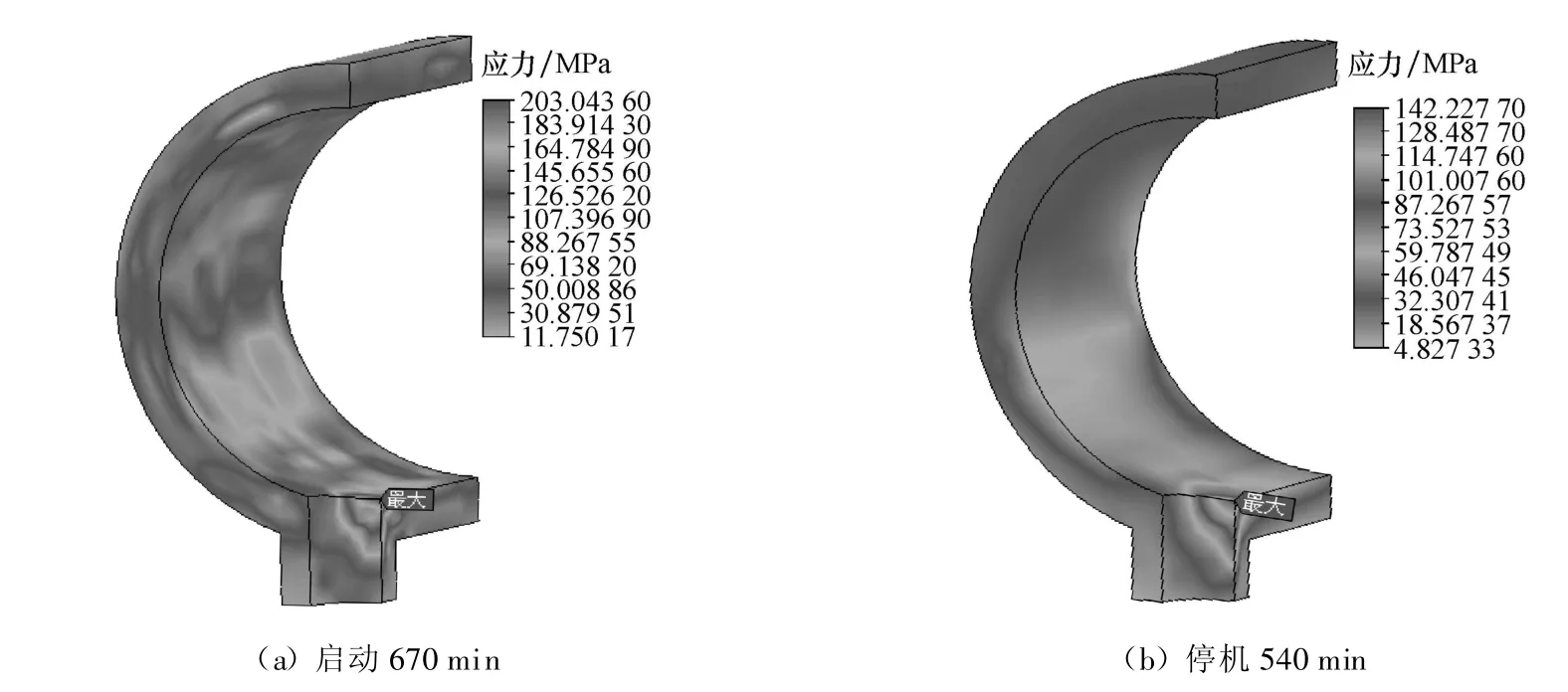

通过有限元计算,汽包启停过程中某时刻温度瞬态分布见图4(a)及4(c).根据弹性理论,结合汽包材料参数和温度特点,有限元计算的热应力瞬态分布结果见图4(b)及4(d).

计算数据表明,启动过程中内壁的热应力要大于外壁的热应力,内壁的热应力在水位线处最大,并且水位线上方的应力要大于其下方的应力,上方位置离水位线越远,热应力逐渐减小.热应力最大区域在水位线以上300 mm且靠近下降管中心线的区域.启动后690 min其热应力最大值为52.53 MPa.计算数据还表明,停机过程中内壁的热应力比同部位外壁处的大,内下壁热应力比内上壁大,危险点附近热应力最大,最大应力区域位于水位线以下靠近下降管中心线处,接近裂纹产生区域.停机450 min后最大热应力为45 MPa.

2.2 启停过程中热应力的变化

选取水位线、裂纹处和危险点(下降管内壁开口拐角处)等部位,计算这些点在启停过程中不同时刻的热应力,其结果见图5.

从图5(a)可以看出,水位线处是热应力最大位置,在启动后 150~200 min和650~700 min时各有一个迅速增大、然后又迅速降低的过程,裂纹F3处的热应力几乎始终大于最危险处的热应力,裂纹F1处应力相对较小,不超过40 MPa.这是因为裂纹F3处受到水位影响较大,但裂纹处的热应力最大也没有超过80 MPa.裂纹处的应力变化与水位线处应力变化基本一致,危险点F2的应力在整个启动过程中大部分时刻变化不大.

从图5(b)可以看出,危险点的热应力始终最大,裂纹F3与水位线处的热应力曲线在420 min之前基本重合,之后稍低,但变化规律一致.裂纹F3处和F1处的热应力也小于危险点,其应力幅不超过80 MPa,最大为400 min时的78 MPa,水位线和裂纹处的应力都经历了一段(360~420 min时)快速升高后又迅速降低的过程.筒体其他部位的应力要比F3处小,危险点的应力主要是由于内外壁温差引起的,但在整个停机过程中热应力最大值不超过40 MPa.

图4 启停过程中汽包温度和热应力的瞬态分布Fig.4 T ransient distribution of temperature and thermal stress during startup and shutdown process

图5 启停过程中热应力随时间的变化曲线Fig.5 Curves of thermal stress varying with time during startup and shutdown process

3 汽包总应力的分析

3.1 汽包总应力的计算方法

在锅炉汽包的应力计算时,由于汽包总是处于一种复杂的载荷作用下,用解析方法准确地计算出汽包的应力场比较困难.锅炉汽包运行时实际上受到的应力应该为热应力与机械应力共同作用的总应力,笔者对汽包模型进行简化以后考虑温差引起的热应力与汽包机械应力的综合作用效果.在计算了汽包的热应力和机械应力以后,再计算汽包的总应力需要在求解热应力的程序上做两点修改,具体为:在温度场计算结束以后,将瞬态计算改为稳态计算;在调用温度场分析结果的同时施加内压载荷.

3.2 汽包总应力的计算结果

图6为启停过程中汽包瞬态总应力分布.由图6可知,启停动过程中内壁水位线以下(包括裂纹产生区域)的总应力比上部和外壁大.在危险点F2处(下降管内壁接口处)总应力最大.由于启停工况特点导致水位线处的热应力较大,且在启停初期升压很小,在启停的某一段时间内汽包内部压力相对较小,容易使汽包产生相对较大的温升率,从而造成汽包温差超限,而较小的压力产生的机械应力很小(30 MPa左右).在危险点F2处,由于结构复杂和应力集中等原因,总应力最大.

图6 启停过程中汽包的瞬态总应力分布Fig.6 T ransient distribution of total stress of drum during startup and shutdown process

启停过程中各点总应力随时间的变化见图7.由图7(a)可知,危险点F2处总应力最大,裂纹F3、裂纹F1处和水位线位置的总应力依次减小.各位置的总应力在启动过程中(740 min内)随时间逐渐增大.在500 min后F2点处的总应力增速加快.在启动前期(50 min)由于热应力占主导地位,压力很小,裂纹处的应力大于危险点处的应力.整个启动过程中,裂纹处的应力并不大,危险点处的应力也不超过350 MPa;在启动740 min之后,随着汽包温度梯度逐渐减小,热应力将会有下降的趋势,而汽包压力变化不大.

由图7(b)可知,在停机过程中危险点处的总应力始终远远大于裂纹和水位线处的总应力.危险点处的总应力在初始时刻为263 MPa,在停机过程中的总应力是逐渐下降的,但由于热应力的作用,总应力总会出现瞬时小幅波动.裂纹和水位线处的总应力基本接近,变化趋势相同,在整个停机过程中应力幅在50~100 MPa小幅震荡,并略为减小.

图7 启停过程中总应力随时间的变化曲线Fig.7 Curves of total stress varying with time during startup and shutdown process

4 结 论

(1)在启动过程中水位线处的热应力最大;启动时裂纹处的热应力最大在80 MPa以内,与水位线处热应力变化趋势基本一致;危险点F2裂纹处的应力变化的应力在整个启动过程中变化不大.停机过程中裂纹F3和F1处的热应力大于水位线处,最大不超过80 MPa;最大热应力区域接近裂纹产生区域;筒体其他部位的热应力比F3处小,危险点处的热应力在整个停机过程中最大值不超过40 MPa.

(2)启动过程中危险点F2处总应力最大,各位置的总应力在启动过程中随时间逐渐增大;在500 min后危险点处的总应力增速加快;裂纹处的总应力不大,危险点处的应力不超过350 MPa.停机过程中汽包的总应力最大值在危险点处,水位线及以下的内壁区域应力较上部和外壁更大,在筒体内部其他部位应力相差不大;总应力的变化趋势是下降的,裂纹和水位线处的总应力基本接近,变化趋势相同.

(3)现场检修时发现裂纹方向基本一致,均为纵向裂纹,说明热应力是裂纹产生的诱因.

[1]管德清,莫江春,吕黎明,等.基于汽包寿命的1021 t/h锅炉启动过程的优化研究[J].热能动力工程,2006,21(1):31-34.GUAN Deqing,MO Jiangchun,LU Liming,et al.A study of the optimization of a 1021 t/h boiler start-up process on the basis of the boiler drum service life[J].Journal of Engineering for Thermal Energy and Power,2006,21(1):31-34.

[2]刘鑫屏,田亮,赵征,等.汽包锅炉蓄热系数的定量分析[J].动力工程,2008,28(2):216-220.LIU Xinping,TIAN Liang,ZHAO Zheng,et al.The quantitative analysis of the drum boiler heat storage coefficient[J].Journal of Power Engineering,2008,28(2):216-220.

[3]管德清,莫江春,吕黎明,等.300MW机组锅炉启动过程的优化研究[J].动力工程,2005,25(5):609-613.GUAN Deqing,MO Jiangchun,LU Liming,et al.Study on optimization of the starting process of 300 MW sets boilers[J].Journal of Power Engineering,2005,25(5):609-613.

[4]刘文会,杨继明,陈荐,等.锅炉汽包筒体椭圆开孔的优化设计术[J].电站系统工程,2009,25(5):13-15.LIU Wenhui,YANG Jiming,CHEN Jian,et al.Optimal design of elliptical opening on boiler drum cylinder[J].Power System Engineering,2009,25(5):13-15.

[5]尹奇志,肖金生,江爱林,等.300 MW锅炉汽包的三维瞬态应力有限元分析[J].武汉理工大学学报(自然科学版),2007,31(1):60-63.YIN Qizhi,XIAO Jinsheng,JIANG Ailin,et al.Finite element analysis of three dimensional transient stress in 300MW boiler drum[J].Journal of Wuhan U-niversity of Technology(Transportation Science&Engineering),2007,31(1):60-63.

[6]SUJATA M,BHUVANA R,M ADAN M,et al.Hydrogen-assisted cracking in boiler steam drums[J].Journal of Failure Analysis and Prevention,2009,9(3):213-222.

[7]王璋奇,江文强,安利强.基于雨流计数法的锅炉汽包寿命实时监测[J].热能动力工程,2007,22(1):33-37.WANG Zhangqi,JIANG Wenqiang,AN Liqiang.Boiler drum life real-time monitoring based on a rainflow counting method[J].Journal of Engineering for Thermal Energy and Power,2007,22(1):33-37.

[8]SAHA A,ROY H,RAY S,et al.Investigation of probable cause of damage of steam drum of naphtha cracking furnace[J].Engineering Failure Analysis,2009,16(5):1387-1396.