不同摆锤刀刃对管线钢夏比冲击试验的影响及分析

2011-08-09于秀娥代文科孙绍广杨承波王超逸

于秀娥,代文科,孙绍广,杨承波,王超逸

(1.鞍钢股份公司技术中心,辽宁 鞍山 114009;2.鞍钢股份公司质检中心,辽宁 鞍山 114021)

0 引 言

夏比冲击试验是金属力学试验中最基本的试验方法之一,冲击吸收能量是部分冶金产品质量标准对材料的检验指标之一,是评定金属材料在冲击载荷下韧性的重要手段[1]。试验方法是根据夏比冲击试验标准的要求,将材料加工成规定几何形状的缺口试样置于试验机两支座之间,缺口背向打击面放置,用摆锤一次打击试样,测定试样的吸收能量。

作为检验产品质量性能的试验标准,GB/T229-2007《金属材料 夏比摆锤冲击试验方法》[2]近年来进行了较大的修改,标准中增加了8mm摆锤刀刃圆角半径的规定。该文主要研究了不同冲击摆锤刀刃锤头对管线钢冲击试验结果的影响。

1 试验材料及试验方法

1.1 试样

试验采用X65管线卷板的中部,在卷板的相同部位取样,按GB/T229-2007的要求,制成标准的10 mm×10mm×55mm的V型缺口冲击试样,进行系列温度冲击试验。

1.2 试验设备

分别采用摆锤刀刃圆角半径为2 mm和8 mm的摆锤锤头。

1.3 试验过程

每一试验温度取6个冲击试样同时置于降温装置中,并在介质中保温足够长时间,以使试样内部和表面达到同一试验温度。分别使用具有不同摆锤刀刃圆角半径的摆锤锤头,由一人严格按标准要求操作试验,以减少人为操作误差对试验结果的影响。

2 试验结果

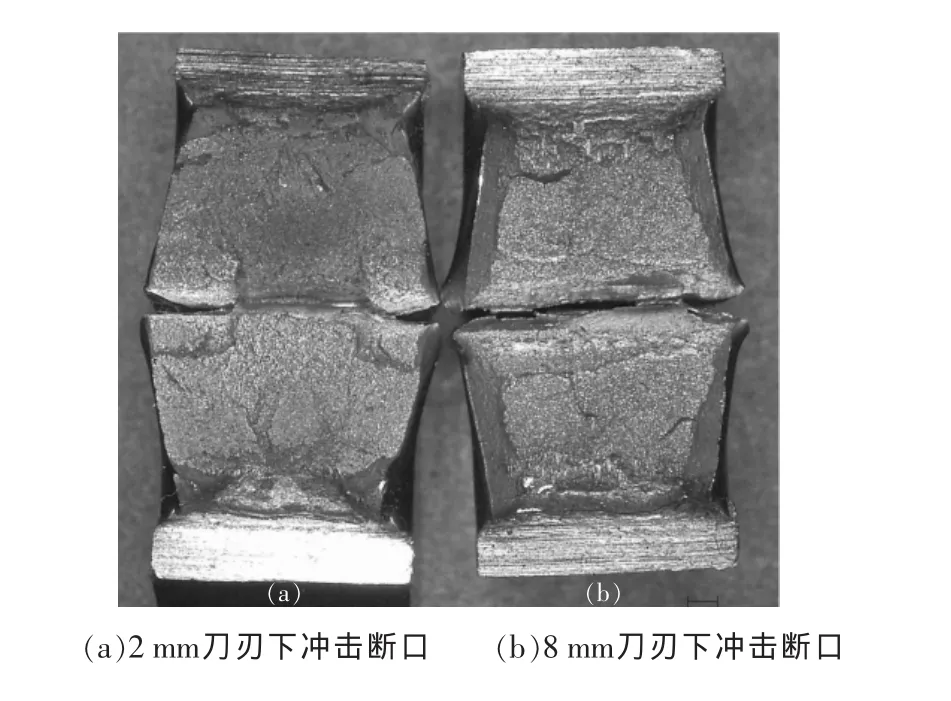

试验结果见表1,高能量及低能量冲击试样断口形貌见图1和图2。

表1 不同摆锤刀刃锤头冲击试验结果

3 试验结果分析

3.1 不同摆锤刀刃对冲击吸收能量的影响

图1 20℃时冲击断口形貌图比较

图2 -90℃时冲击断口形貌图比较

从表1可以看出,在-60℃以上的试验温度,采用8mm摆锤刀刃锤头测得的冲击吸收能量KV8值比采用2mm摆锤刀刃锤头的冲击吸收能量KV2的值高出38J。但随着试验温度的降低,冲击吸收能量KV8值与KV2值之差逐渐变小,这是因为试样在承受摆锤打击过程中吸收的能量是由试样发生弹性变形时吸收的弹性变形能量、弹性变形后裂纹产生前的塑性变形阶段吸收的塑性变形能量及裂纹产生并扩展至断裂阶段吸收的撕裂变形能量3部分组成[3]。摆锤打击试样时,试样首先发生弹性变形,当弹性变形达到弹性极限时,试样产生沿无约束宽度方向的塑性变形。由于8mm摆锤刀刃比2mm摆锤刀刃对试样的打击面积大,因此试样参与弹性变形和塑性变形的宏观面积范围增大,试样会产生较大的内部变形抗力,这就导致采用8mm摆锤刀刃锤头比采用2mm摆锤刀刃锤头获得的冲击吸收能量大,反映在冲击试样断口形貌上即是两者侧膨胀值的明显不同。由图1可见,8mm摆锤刀刃下比2mm摆锤刀刃下的试样侧膨胀值高出0.22mm。

随着试验温度的降低,材料的韧性减小,摆锤刀刃在试样上作用面积的大小对试样消耗在弹性变形和塑性变形阶段能量大小的影响减小,这导致KV8值与KV2值的差值逐渐变小。

3.2 不同摆锤刀刃对材料韧脆转变温度的影响

由于冲击吸收能量对钢材随温度变化产生的韧脆转变明显,因此用来测定钢材韧脆转变趋势及转变温度。根据GB/T229-2007的规定,韧脆转变温度的判据为:冲击吸收能量达到上下平台之差的某一百分数,通常取冲击吸收能量的50%。由图3可见,当采用8mm摆锤刀刃锤头时,韧脆转变温度Tt8高于采用2 mm摆锤刀刃锤头时的韧脆转变温度Tt2,这是因为高能量时KV8值偏高,低能量时KV8与KV2值相差减小,导致两者同样达到50%的变化量时[4]试验温度不同。

图3 冲击吸收能量随温度变化趋势图

4 结束语

(1)在同一温度下,8 mm摆锤刀刃下的冲击吸收能量KV8大于2 mm摆锤刀刃下的冲击吸收能量KV2。

(2)随着试验温度的降低,材料的韧性降低,摆锤刀刃作用在冲击试样上面积的大小对冲击吸收能量大小的影响减小,表现在KV8值与KV2值的差值减小。

(3)冲击吸收能量的误差影响因数比较复杂,不适于采用修正的方法对试验结果进行修正[5-6]。

(4)由8mm摆锤刀刃锤头测得的冲击吸收能量KV8的变化值确定的韧脆转变温度高于用2 mm摆锤刀刃锤头测得的冲击吸收能量KV2的变化值确定的韧脆转变温度。

为了确保材料在低温下的使用安全性,应由KV8的变化值确定材料的最低服役温度。当材料的服役温度远高于韧脆转变温度时,可以用KV2的值作为冲击吸收能量的检验指标。

[1] 李久林.金属夏比缺口冲击试验方法国家标准实施指南[M].北京:中国标准出版社,2006.

[2]GB/T 229—2007金属材料 夏比摆锤冲击试验方法[S].北京:中国标准出版社,2007.

[3] 唐振廷.仪器化冲击试验应用讲座(二)纤维断面率与韧性断面率之间的关系[J].汽车工艺与材料,2005(11):42-44.

[4] 唐振廷.仪器化冲击试验应用讲座(一)冲击断口测量方法及其存在问题[J].汽车工艺与材料,2005(10):42-44.

[5]陈一.摆锤式冲击试验机示值误差测量结果的不确定度评定[J].计量与测试技术,2008,35(2):48-49.

[6] 齐立军.国产、美标冲击试验机检定方法的探讨[J].中国计量,2009(6):105-107.