平板式与滚筒反力式制动检测台的对比研究

2011-08-09胡明冲杨志发

胡明冲,杨志发

(1.眉山市公安局交警支队机动车安全技术检测中心,四川 眉山 620010;2.吉林大学交通学院,吉林 长春 130022)

0 引 言

随着社会经济的飞速发展和交通运输业的不断壮大,机动车保有量与日俱增。机动车检测行业作为行业管理中一个重要组成部分,也蓬勃发展起来。在机动车检测过程中,机动车制动性能的好坏是机动车安全性能的重要组成部分,制动数据的准确性对机动车安全性能的评价尤为重要。机动车制动性能检测可分为动态路试方法和静态台试方法两种[1]。路试方法的优点是可以直观地反映出车辆制动效果,缺点是受环境和人员的影响因素较大且重复性差;台试方法的优点是检测数据系统、准确且重复性较好,缺点是无法真实地模拟出车辆动态下制动情况。根据国家标准[2-4]有关规定:当车辆经台试后,对其制动性能有质疑时,可用规定的路试方法进行复检,并以满载路试的结果为准。为避免实际路试带来的潜在危险,在进行台试机动车制动性能检测时,尽量将可能导致检测数据失真的影响因素降低,保证制动性能检测数据的准确性。

目前,机动车安全技术检验机构在台架检测中广泛使用的制动检测设备主要有滚筒反力式制动检测台与平板式制动检测台,两种制动检测台对车辆制动性能的检测评价从原理来说具有较高的准确性[5-6]。该文将对两种检测台检测原理及实际车辆检测效果进行对比分析。

1 检测原理及方法对比

1.1 结构和工作原理

平板式制动检测台结构相对简单,无外力驱动,主要由测试平板、测力传感器和数据采集系统等组成。检测原理基于牛顿第二定理,即制动力等于质量乘(负)加速度。检测时车辆以10~15km/h的速度驶入平板,置变速器于空挡,水平方向测力传感器测取被测车轮空挡滑行阻力,垂直方向称重传感器同步测量被测车轮动态轮荷。制动测试时,在惯性作用下,通过车轮在平板上附加与制动力大小相等、方向相反的作用力,使平板产生水平方向位移,通过传感器实现数据传输和记录,完成制动性能测试[7]。

滚筒反力式制动检测台主要是由左右两套相同的车轮制动力测试和控制单元组成,每套测试和控制单元由框架、滚筒组、驱动装置、举升装置和测量控制装置组成。其具体工作原理如下:制动性能测试时,通过驱动电机带动滚筒组转动,滚筒组带动被测车轮转动,当运行速度达到测试要求时,检验人员踩下制动踏板,车轮在制动器产生的摩擦力矩作用下开始减速转动,这时电动机拖动的滚筒对车轮的轮胎周缘产生一个切向作用力以克服制动器所产生的摩擦力矩,维持车轮继续转动;同时轮胎对驱动滚筒也产生一个等值的反作用力,在反作用力矩作用下减速器与测力杠杆一起朝着滚筒转动相反方向摆动,通过测力传感器实现有关数据传输和记录。

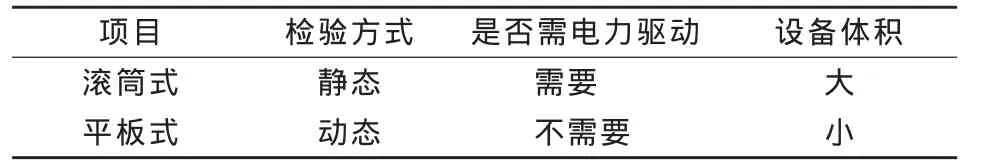

平板式制动检测台属于一种动态惯性式制动检验台,能够更加客观地模拟路面实际情况的动态检验;滚筒反力式制动检测台属于一种静态式制动检验台,是在模拟状态下对机动车制动性能的置信检验,即台试检验数据和结果与路试效果具有一致性和相关性。结构上平板式制动检测台在体积、安装、维护等方面较滚筒反力式制动检测台简便,两者对比可简单列为表1中所示。

表1 平板式与滚筒反力式制动检测台工作原理对比

1.2 测试方法

1.2.1 平板式制动检测台

将被检车辆以规定的速度(或制动检验台生产厂家推荐的速度)滑行,置变速器于空档后,正直平稳驶上平板;客观上由于制动平板(目前国内制动平板结构尺寸较小)有效测试距离较短,空挡自由滑行实际距离较小,因此不能准确反映车辆实际行驶中产生的行驶阻力,测得的阻滞力与实际不符合。

当各车轮均驶上平板时,急踩制动,使车辆停止,测得轮重、制动力等各项数值。在计算时,轴制动率为测得的该轴左、右车轮最大制动力之和与该轴轴荷之百分比,对乘用车轴荷取左、右轮制动力最大时刻所分别对应的左、右轮荷(动态轮荷)之和,对其他机动车轴荷取该轴静态轴荷。

对左右轮制动不平衡率、整车制动率、驻车制动力百分比等参数的计算与滚筒反力式制动检测台测量结果计算一致。

驻车制动率为测得的驻车制动力与该车各轴(静态)轴荷之和的百分比。

1.2.2 滚筒反力式制动检测台

被检车辆正直居中行驶,将被测车轮停放在两滚筒上,变速器置于空档,起动滚筒电机,使车轮在滚筒上自由空转一周以上,测取左、右轮自由空转时产生的阻滞力(模拟车辆自由滑行时的行驶阻力)。根据GB 7258-2004《机动车运行安全技术条件》的规定——在进行制动力检验时各车轮阻滞力均不应大于车轮所在轴轴荷的5%,计算各轴左右轮阻滞率,车轮阻滞率为测得的该车轮阻滞力与该车轮所在轴(静态)轴荷之百分比。

阻滞力测试完毕后,检验人员按规定要求将制动踏板逐渐踩到底(对气压制动车辆)或踩到制动性能检验时规定的制动踏板力,测得各轴左、右轮制动力增长全过程的数值。根据GB 7258-2004的要求,测取左、右轮制动力增长全过程中左、右轮最大值及最大差值,依据相应公式计算各轴轴制动率和左、右轮不平衡率。轴制动率为测得的该轴左、右车轮最大制动力之和与该轴(静态)轴荷之百分比;左、右轮不平衡率取制动力增长过程中测得的同时刻左、右轮制动力差最大值为左、右车轮制动力差的最大值,用该值除以左、右车轮最大制动力中的大值或(静态)轴荷,得到左、右轮制动力差最大值百分比。

用滚筒反力式制动检测台检验时,被测车辆处于空载状态,且制动时不会因惯性作用而引起车辆轴荷前移,轴荷为静态轴荷。行车制动项目包括车轮阻滞率、轴制动率、轴制动不平衡率、轴协调时间、整车制动率等指标。驻车制动项目只有驻车制动率一个指标。

2 实际检测数据对比分析

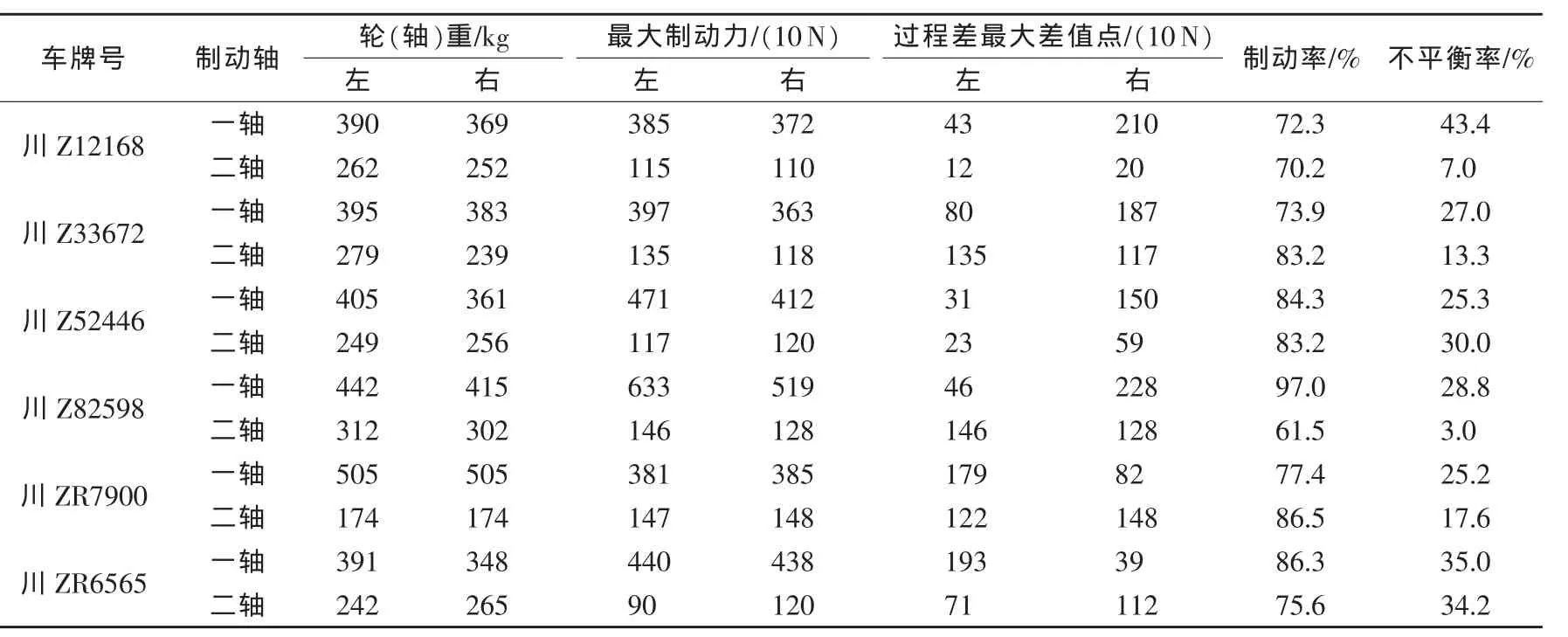

该文研究中,分别利用平板式制动检测台和滚筒反力式制动检测台对6辆桑塔纳SVW7180车型进行检测,所得数据如表2和表3所示。

从检测数据可知,各轴制动率和不平衡率评价中,通过平板式制动检测台检测得出的数据明显好于通过滚筒反力式制动检测台检测得出的数据。究其原因,主要是制动台的不同结构和不同工作原理所致。具体原因可归为以下3个方面:

表2 桑塔纳SVW7180车型平板式制动检测台制动性能检测数据

表3 桑塔纳SVW7180车型滚筒反力式制动检测台制动性能检测数据

(1)前轴驱动的乘用车前轴制动力比例高,用滚筒反力式制动检测台测试时很难测取到真正的前轴最大制动力。

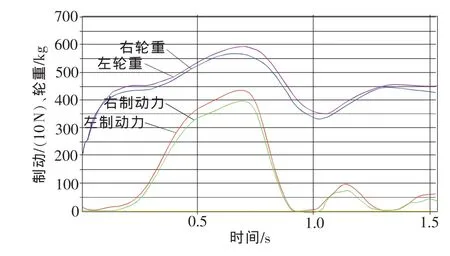

(2)平板式制动检测台检验是一个动态过程,制动过程数据变化很快,当前轴左、右轮制动力达到最大时各轮对应轮重也基本是最大值,但制动力与轮重最大时刻并不严格一致,而后轴左右轮制动力达到最大时各轮对应轮重在最小值附近。

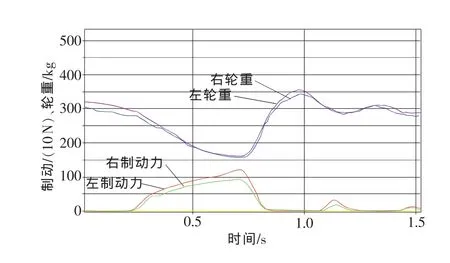

图1 前轴制动曲线

图2 后轴制动曲线

(3)平板式制动检测台检测的汽车制动力是地面的制动力而不是制动器的制动力,检测时,其用制动力“和”的形式表达了汽车地面制动力的大小,同时还测量了制动过程的协调时间和阻滞力,并在动态测量的基础上,分别用左、右制动力的“差”和侧滑量来评价车辆制动时的方向稳定性。

GB 21861-2008《机动车安全技术检验项目和方法》对不同制动检测台的制动性能参数计算方法进行了规定。对乘用车,计算轴制动率时轴荷取动态轴荷计算,具体而言应取左、右轮制动力最大时刻所分别对应的左、右轮荷之和为动态轴荷。但是,对乘用车计算驻车制动率、整车制动率、制动不平衡率均按静态轴荷计算;其中,制动不平衡率计算时应取从踩制动开始到同轴左、右轮任一车轮达到最大制动力的时刻作为取值区间。制动曲线如图1、图2。

3 结束语

平板式制动检测台更能正确反映车辆的实际制动性能。在滚筒反力式制动检测台上检测时,汽车某一轴车轮静止地停在滚筒上,作用在滚筒上的载荷为车辆的静轴荷。在道路上行驶的车辆制动时,由于惯性的作用将发生质量前移,前轴的动轴荷大大增加,后轴的动轴荷相对降低。另一方面,滚筒反力式制动检测台是分别对前后桥进行检测,而汽车在道路上制动时,前后桥同时起作用。因此,平板式制动检测台使台试模拟技术与车辆在道路上的制动状况更为相似,检测更加准确,数据更加可信。

[1]刘宁.滚筒反力式制动检测台与平板式制动检测台的差异性[J].科技信息,2009(36):37.

[2]GB 7258—2004机动车运行安全技术条件[S].北京:中国标准出版社,2004.

[3] GB 21861—2008机动车安全技术检验项目和方法[S].北京:中国标准出版社,2008.

[4]GB/T 13564—2005滚筒反力式汽车制动检验台[S].北京:中国标准出版社,2005.

[5] 陈晨,刘丹.汽车制动性能检测试验台简介[J].信息系统工程,2011(3):65-70.

[6] 马昌军.一种汽车制动性能检测试验台[J].西华大学学报:自然科学版,2006,25(4):3.

[7]张改.汽车制动性能测试方法分析与研究[J].中国测试,2010,36(4):34-37.