三汊矶湘江大桥主孔钢箱梁安装施工方法*

2011-08-08许交武

许交武

(中铁大桥局股份有限公司,湖北 武汉 430050)

1 工程概况

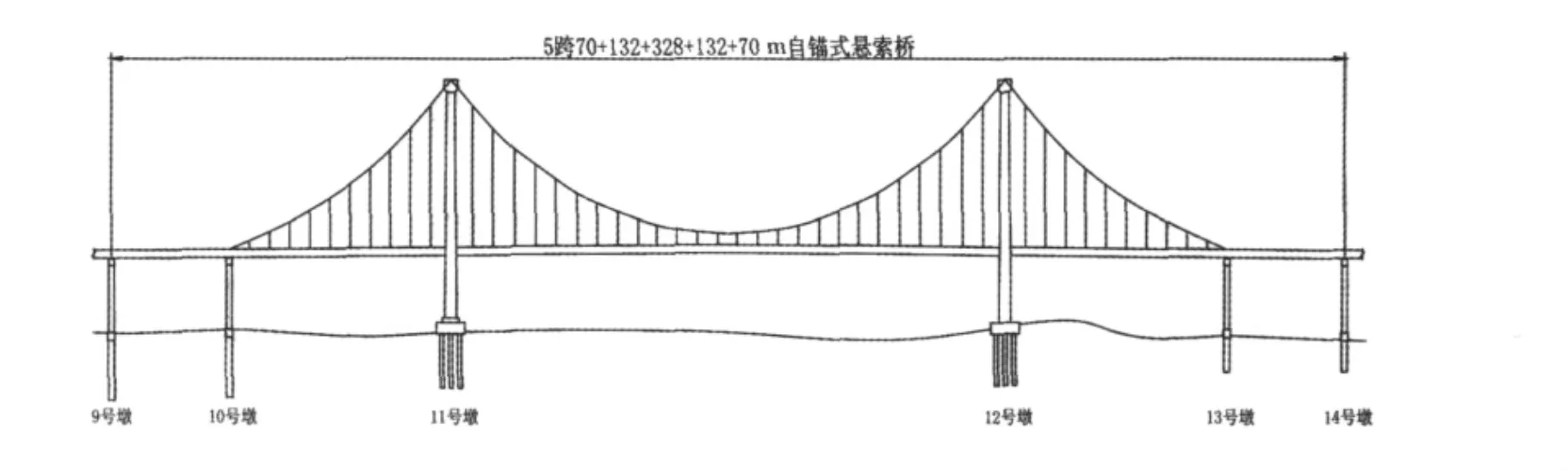

三汊矶湘江大桥是长沙市二环线上的一个关键控制性工程。大桥全长1577 m,全桥从西向东由西岸边孔8×65 m跨预应力混凝土连续箱梁+主孔(70+132+328+132+70)m自锚式悬索桥+东岸边孔5×65 m预应力混凝土连续箱梁组成。主桥采用双塔自锚式悬索桥,全长732 m,主跨为328 m。

主桥钢箱梁全宽35 m=1 m(风嘴)+3 m(人行道含栏杆宽)+2 m(吊杆锚固区及分隔带护栏)+23 m(6个行车道)+2 m(吊杆锚固区及分隔带护栏)+3 m(人行道含栏杆宽)+1 m(风嘴)。

桥面双向2.0%横坡,桥梁纵坡1.5%,从9号墩-14号墩主桥处于半径为24402.745 m的竖曲线上。

主孔上部结构为双塔双索面自锚式悬索桥,悬索桥加劲梁采用钢箱梁,为5跨连续梁,扁平闭口流线型单箱单室结构,钢箱梁截面主要尺寸为:桥轴线处箱梁净高3.6 m,桥面做成2.0%的双向横坡,箱梁全宽35.0 m,主梁宽27.0 m,两侧人行道及风嘴各为4.0 m。主桥桥式布置如图1所示。

2 自锚式悬索桥主孔钢箱安装施工方法

自锚式悬索桥相对于地锚式悬索桥的施工特点是先安装加劲梁后安装悬索系统。根据本桥设计和现场施工条件,加劲钢箱梁的安装采用顶推施工安装,即布置安装顶推平台和临时墩,并在其上布置滑道,在平台上逐段焊接,安装千斤顶使钢箱梁逐段向前滑移,循环作业使钢箱梁到达设计位置[1]。钢箱梁顶推总重量约1.3万t。加紧钢箱梁的安装方案主要有以下内容:

(1)顶推方案的选定,主要包括是一端顶推还是两端顶推;钢箱梁节段的制作、运输与吊装方法。

(2)钢箱梁顶推施工布置。

(3)钢箱梁顶推按照设计的竖曲线进行顶推,竖曲线的施工控制。

(4)钢箱梁结构的强度和刚度允许其顶推跨度较大,相对于混凝土梁顶推其竖向变形会较大,顶推施工时的墩顶布置应考虑此方面的问题,需克服钢箱梁局部压应力比较大的问题[2]。

图1 主跨桥式布置Fig.1 Mail span arrangement figure

2.1 钢箱梁顶推方案的确定

根据本工程的特点,前期对顶推方案进行了比较,首先对一端顶推和两端顶推进行了比较,2种方案均有其优缺点,采用一端顶推其缺点是顶推长度732 m,且在竖曲线上顶推,顶推施工难度较大,顶推施工时间较长。其优点是只需要一套起吊设备、一个施工平台和一个钢导梁,施工投入较少。采用两端顶推其优点是单向顶推长度减少一半,顶推施工难度减小,可减少顶推施工工序的时间。其缺点是施工投入较大,需要设置2个顶推平台以及2套起吊设备、2个钢导梁,跨中还需设置1个对接平台,同时因两端顶推,钢箱梁节段的制作加工速度要求配套进行,难于满足两端顶推施工进度的要求[3]。最终综合考虑工期、成本以及圆形竖曲线顶推技术的可行性,采用了一端顶推的方案。

方案一:钢梁由西向东顶推,悬索桥西端9号墩位于湘江主航道范围内,水深能够满足航运要求,运输船只可直接到达顶推平台附近。此方案即在9号墩东侧设置顶推平台,钢梁节段在制作厂用船只运到9号墩西侧的龙门吊机下方,由龙门吊机将钢梁运到顶推平台上对接安装顶推。此方案的缺点是在水中修建顶推平台,施工难度相对较大,成本相对于东岸顶推平台施工稍高。其优点是钢箱梁全部在厂家制定后运到工地上,不需要在现场制作设备及起重运输设备。在厂家制作施工进度及质量更易得到控制,从而使顶推施工加快[4]。同时,此方案的优点还有只要提高提升站的提升能力,可将整体节段加长吊装,减少现场节段拼装数量和接缝数量。

方案二:钢梁顶推由东向西进行,即在悬索桥西端14号墩西侧设顶推平台。钢梁通过东岸边孔预应力混凝土顶推梁桥面运至14号墩,通过龙门吊机提升运输至顶推平台就位对接、安装顶推。方案二顶推方案基本与方案一相同,其优点使顶推平台设于龙洲岛东侧,顶推平台施工可以采用筑岛陆地施工方法,其施工难度较小,且成本相对较小。但是因水深控制,钢箱梁节段从水上运输至墩位难度较大,根据历年枯水期水文情况,低水位时现有航道满足不了钢箱梁节段运输的要求,钢箱梁需要在东岸现场制作拼装,增加了现场制作设备、厂房、起重龙门吊机及运输设备等[5]。同时还增加了东岸边孔桥面钢梁运输的工序和设备,钢梁的运输受到了预应力梁的限制。

通过以上方案比较,综合考虑方案的优缺点,最终钢箱梁顶推采用由西向东的顶推方案。

2.2 钢箱梁顶推施工布置

根据大桥施工特点和总体施工组织安排,主孔钢箱梁顶推采用由西向东的单向顶推施工方案,即在主孔9号墩东侧设置顶推平台,钢箱梁节段在制作厂家用船只运输到9号墩西侧的龙门吊机提升站下方,由龙门吊机将钢梁提升后顺桥向移动在顶推平台上安装顶推[6]。

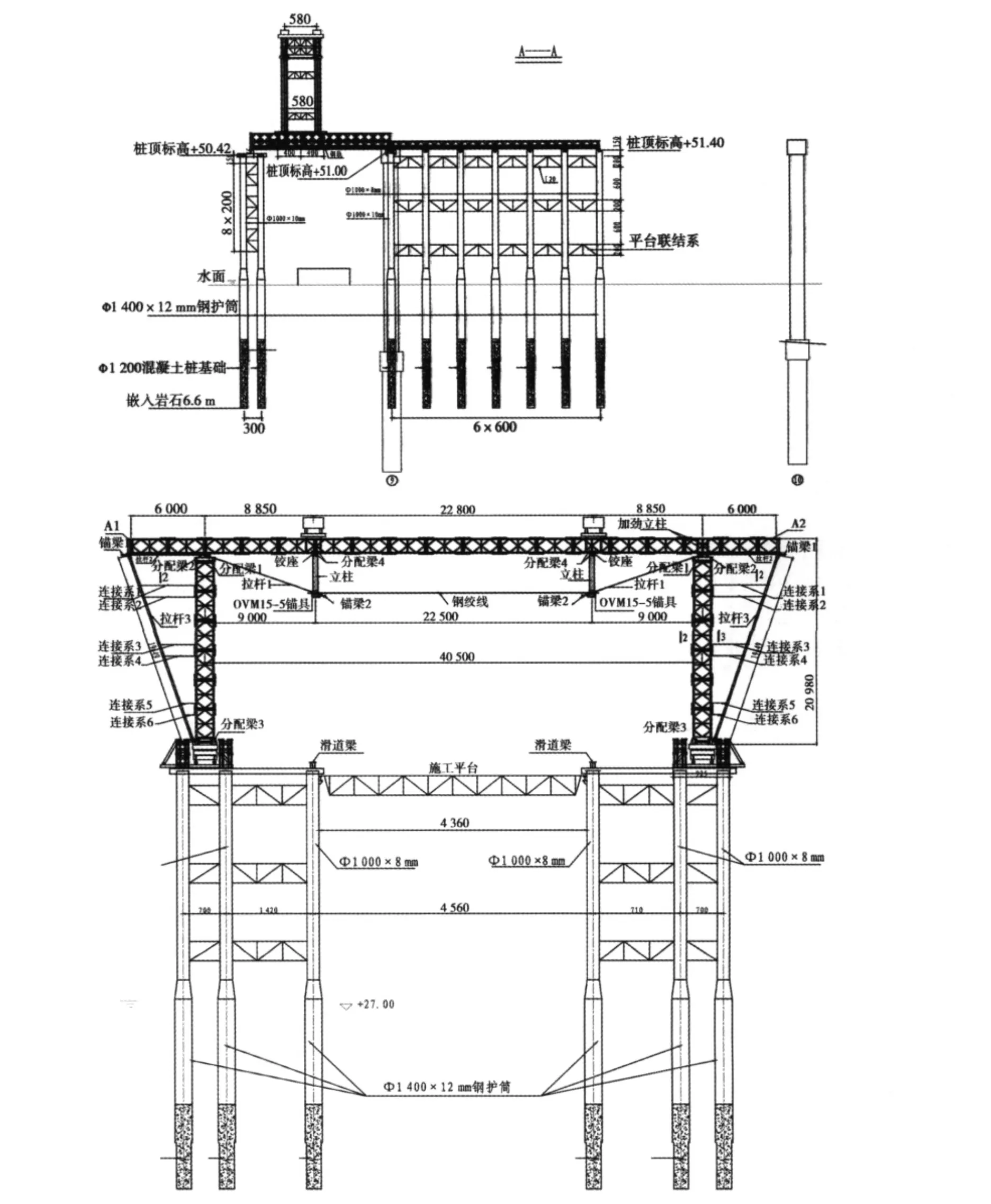

钢箱梁全长732 m,共分81个节段,标准节段长度为9 m和12 m,最大吊装重量220 t,钢梁顶推平台(包括9号墩顶盖梁)考虑存放3节12 m长钢箱梁节段,顺桥向长度36 m(自9号墩中心线算起),横桥向宽度36 m。钢箱梁顶推跨度最大为77 m(根据主航道通航净空要求确定),在大于最大顶推跨度的墩跨设置临时支墩,顶推临时墩布置如图2所示。

图2 顶推临时墩布置图Fig.2 Pushing temporary pier arrangement figure

滑道布置:钢箱梁顶推横桥向采用2根滑道,滑道横向距离22.8 m,支承于钢箱梁的内侧腹板下方。滑道长度根据各支点受力情况确定,主墩和临时墩分别为4 m和5 m,顶推平台上设置了1 m和1.5 m 2 种滑道,滑道宽度 0.7 m。

钢导梁设置:顶推钢导梁设计长度为48 m,采用钢板焊接制成。导梁分节长度为8 m,共分为上、下游2个单独导梁。导梁采用箱形断面设计,导梁与钢箱梁端部及导梁节段之间均采用螺栓连接,其中底板螺栓受拉,采用高强螺栓,其他部位螺栓为普通螺栓,按受剪控制设计[7]。

顶推牵引系统:钢箱梁顶推采用多点顶推,即在每个主墩和临时墩上均设置千斤顶,顶推时需在钢梁底部焊接临时反力座。顶推千斤顶采用ZLD100自动连续顶推泵站系统,每墩2台千斤顶共1台油泵。每台千斤顶配备6根Φ15.24 m钢绞线。钢绞线长度不小于一个顶推跨度长。利用墩顶滑道前端的千斤顶拖拉连接于临时反力座上的钢绞线向前移动。为防止钢绞线束在施工安装过程中垂度较大,在梁底每隔3 m左右设置一拆装式的支索器。

2.3 钢箱梁顶推平台施工

钢箱梁顶推平台为沿顺桥向设置的2排钢管立柱,横桥中心距为22.8 m。横桥向桩中心位置为钢箱梁内侧纵腹板中心,桩基顺桥向中心跨布置为6 m共6根,与9号墩顶盖梁形成长36 m的顶推施工平台,在平台钢桩顶设通长型钢滑道梁,在滑道梁上的桩顶位置设置滑道。

为满足钢箱梁吊装要求,在顶推平台设一台龙门吊机按最大起重量220 t设计,龙门吊机走行轨道铺设在顶推平台外侧的钢栈桥上,在顶推平台长度范围内满铺并延伸至9号墩中心以西24 m,以满足水运钢箱梁吊装要求。在顶推平台范围内,平台钢桩与龙门吊机栈桥钢桩采用横向连接系连成整体,增强其整体稳定性[8]。

为满足钢箱梁底板环焊缝的焊接施工条件,在平台两排钢管桩之间设置焊接平台,按照焊接时每条环焊缝位置设置一个平台,平台采用万能杆件拼装,焊接平台可根据环焊缝位置的变化在一轨道上滑移就位。

顶推平台布置如图3所示。

顶推平台及龙门吊机栈桥基础及钢管立柱布置。

钢箱梁顶推平台基础为先插打Φ1400*12 mm钢管桩至风化岩面,在钢管桩内钻Φ1200 mm钻孔灌桩,桩基与钢管之间通过混凝土摩阻力连接。Φ1400*12 mm钢桩顶面通过变截面大小头与上部钢管立柱连接,大小头采用δ=12 mm钢板卷制,其变化坡率按1∶10。顶推平台钢管立柱分为以下几种:龙门吊机栈桥24 m跨两端钢管立柱均为Φ1000*10 mm,6m跨钢管立柱均为Φ1000*8 mm,钢箱梁顶推滑道下方钢管立柱,除前端一排采用Φ1200*10 mm外,其余均为Φ1000*8 mm。

顶推平台分为上、下游两部分,钢管立柱间分别焊接钢板和型钢联结系,形成整体。每道联结系高度为2 m。在高度上上下游分别设3道联结系。

平台桩顶横向设一组Ι36型钢分配梁,在顶推平台范围内分配梁将横桥向3根钢管立柱连接,在龙门吊机栈桥与滑道梁之间纵向铺设[20型钢和满铺4 mm花纹钢板作为施工平台。龙门吊机栈桥部分,桩顶分配梁上直接摆放贝雷梁栈桥,顶推平台分配梁上、下游分别设一组3根Ι56纵向型钢滑道梁。在钢管立柱位置的纵向型钢滑道梁上安装滑道,滑道与滑道梁之间采用螺栓连接,施工时可通过在两者之间加设垫板调整滑道高度及平台线型。施工时首先在桩顶焊接牛腿,牛腿上再铺设分配梁[9]。

图3 顶推平台布置图Fig.3 Pushing platform arrangement figure

2.4 顶推临时墩设置

2.4.1 临时墩构造

根据钢箱梁顶推施工跨径,钢箱梁顶推纵向共设6个顶推临时墩,根据现场施工、航道通航要求,主航道内最大顶推跨度为77 m。根据滑道布置情况,横桥向设置2个单独的临时墩,两临时墩中心距 22.8 m。

每个临时墩基础采用4根Φ1.5 m钻孔桩基础,基础施工先插打Φ1800×16 mm的钢桩至标高28.0 m或以上,上部通过扩大头接Φ1200×12 mm钢管桩至设计标高。4根钢桩之间采用[20,[10型钢,通过节点板连接成整体。

主航道设置临时墩后航道较窄,考虑临时墩防撞需要以及墩位地质覆盖层薄的特点,主航道内临时墩在基础施工时下沉双壁钢围堰且封底,围堰顶标高按31.0 m设计,达到一般高水位防止水上漂浮物和船只直接撞击临时墩的目的。

2.4.2 临时墩墩顶布置

钢箱梁顶推临时墩在钢桩顶首先设横桥向分配梁,分配梁顶设置纵向滑道梁,在临时墩的横桥向外侧设置了顶推横桥向限位座。分配梁及滑道梁均采用Q235钢板焊接制作,滑道梁设计时考虑了施工过程中顶升的问题,一是在滑道梁两端设置了起顶位置,以便顶推过程中可能出现的换四氟板的情况;二是在滑道梁两侧设置了起顶牛腿,以便在钢箱梁顶推就位后,起顶较大高度来安装吊杆。

2.5 顶推导梁设置

根据钢箱梁结构、钢箱梁顶推平台及临时墩布置[70 m(含顶推平台)+69+63+77++72+48+66+65 m+66+66+70 m],钢箱梁顶推设两片钢导梁,分别对正钢箱梁中线两侧内侧腹板与钢箱梁连接。钢导梁采用箱形断面设计,导梁长48 m,考虑到结构加工、运输和现场拼装,导梁分6节(6×8 m)加工制造,节段拼装全部采用螺栓拼接。

3 钢箱梁顶推施工线型控制

本桥主孔自锚式悬索桥加劲钢箱梁底面位于半径R=23499.145 m的竖曲线上,顶推安装时两锚箱之间594 m(10~13号墩之间)按照R=23499.145 m的半径控制线型,两侧70 m边跨无吊杆区域需设置预拱,预拱度按照半径R=4660.7676 m的圆曲线设置,即顶推施工时全桥分3段竖曲线,顶推钢导梁设计为平曲线,导梁在梁端的连接方向为半径R=23499.145 m的切线方向。

钢箱梁竖曲线布置示意图见图4所示。

图4 钢箱梁竖曲线布置示意图Fig.4 Steel box girder vertical curve layout diagram

钢箱梁顶推安装线型控制好坏直接影响成桥后的桥面线型以及桥梁结构的内应力,所以在钢箱梁制作、顶推安装时采取措施控制梁体的线型非常重要,施工时从以下几个方面采取措施进行控制。

3.1 钢箱梁节段的线型匹配

本桥钢箱梁全长732 m,共分为81个节段。标准节段长度为9 m和12 m 2种,节段整体在工厂制作完成后运输至工地对接进行环焊缝的焊接。因钢箱梁的竖曲线半径较大,在节段长度内其矢高很小,每节段均按照直线进行制作,在理论上钢箱梁是由多段折线组成。

工厂制作时采用短线台座,按照设计线型计算出各个节段的理论长度,严格按照理论尺寸进行下料制作,在台座上进行节段间端口的匹配,并做出节段间线形匹配的控制线、控制点以及高程、中线控制点。现场拼装严格按照节段间的匹配线进行对接拼装[10]。

3.2 现场顶推安装各支点标高的控制

钢箱梁现场的竖曲线线型的形成实际上是由各个支点的标高来控制的,所以现场的支点的相对高程直接影响了线型,应严格控制并具有可调性。

首先顶推平台范围内的各个支点设置时,应考虑具有可调性,充分考虑支点的沉降、梁体的制作误差等影响下其高程需要调整,特别是应满足本桥有3段竖曲线的情况,各支点之间的相对标高均不同。各支点之间的相对标高和顶推平台上滑道中心顶标高见图5和表1所示。

表1 顶推平台上滑道中心顶标高表Table 1 The table of slide center top elevation on pushing platform

图5 顶推平台各支点(滑道)纵向布置示意图Fig.5 The longitudinal layout diagram of pushing each platform fulcrum

顶推平台前端主墩和临时墩顶滑道顶面标高也按照设计线型的要求进行布置和施工,保证钢箱梁顶推的整体线型。

3.3 钢箱梁梁面高程的控制

现场拼装除按照匹配线进行对接外,还通过采用精密水准仪测量节段间梁面纵向相对高差,按照理论计算值进行调整控制。采用此控制方法的优点是,不考虑节段箱梁的高度误差,仅对钢箱梁桥面线型控制,可以保证悬索桥的吊杆位置与设计相吻合,同时因梁高较小误差对梁底的线型不致造成很大的影响。为此在施工时可以通过调整滑道顶面高程,克服箱梁制作时的高度误差,确保桥面线型。

3.4 钢箱梁平面轴线的控制

钢箱梁顶推安装过程中平面轴线的控制也很重要,其轴线偏差应在允许偏差范围内,节段间不允许出现有平面折线。其控制措施主要有:

(1)在节段制作出厂前,在钢箱梁梁面做好梁体轴线的控制点,现场进行节段对接时调整其轴线与已安装的梁体在同一轴线上,其轴线偏差不得大于2 mm。

(2)在顶推过程中,利用全站仪对梁体轴线进行跟踪测量,发现有偏差时,通过墩顶的限位装置用千斤顶或手拉葫芦及时进行调整,控制其在允许偏差范围内。

4 结语

实践证明,三汊矶湘江大桥主桥钢箱梁顶推取得了成功,既保证了安全、质量、工期,同时节约了成本,验证了竖园曲线上钢箱梁采用一端顶推的可行性,其施工方法可为以后同类型桥梁的顶推施工提供借鉴。

[1]卢 伟,邓亨长,龙 勇,等.西堠门大桥钢箱梁安装[J].公路,2009(1):59 -65.LU Wei,DENG Heng-chang,LONG Yong,et al.Installation for steel box girder of Xihoumen Bridge[J].Highway,2009(1):59 -65.

[2]王福兴.京杭运河常州邹区大桥钢箱梁安装施工技术[J].铁道勘察,2006,32(6):62 -64.WANG Fu-xing.Construction technology for installing steel box girders of Changzhou Zouqu Brideg over Beijing- Hangzhou Canal[J].Railway Investigation and Surveying,2006,32(6):62 -64.

[3]曲洪春,李宗平.上海长江大桥钢箱梁安装技术[J].施工技术,2009,38(5):51 -54.QU Hong-chun,Li Zong-ping.Installation technology of steel box girders in Shanghai Yangtze River Bridge[J].Construction Technology,2009,38(5):51 -54.

[4]唐太茂.拖拉法安装立交桥钢箱梁[J].施工技术,2010,25(1):58 -62.TANG Tai-mao.Installation of steel box girders for an overpass by lauching method[J].Construction Technology,2010,25(1):58 -62.

[5]王政兵.钢箱梁长大节段整体制造安装施工技术[J].桥梁建设,2006(2):54-57.WANG Zheng-bing.Construction techniques for monolithic fabrication and installation of long and large steel box girder blocks[J].Bridge Construction,2006(2):54 - 57.

[6]黄 波.大体积钢箱梁简易安装方法[J].施工技术,2006,35(1):72 -75.HUANG bo.Simple installation method of large size steel box girder[J].Construction Technology,2006(2):54 -57.

[7]陈 鸣,吴启和,罗承斌,等.苏通大桥钢箱梁吊装专用设备研究与应用[J].中国工程科学,2009,11(3):65-70.CHEN Ming,WU Qi-he,LUO Cheng-bin,et al.Research on the special lifting steel box girders of sutong device for bridge[J].Engineering Science,2009,11(3):65 -70.

[8]李瑞显,朱增奇.安庆长江大桥钢箱梁安装施工技术[J].铁道建筑,2006(12):37-39.LI Rui-xian,ZHU Zeng-qi.The steel box girder installation technology of Anqing Changjiang River Bridge[J].Railway Engineering,2006(12):37 -39.

[9]刘吉明.整体式挂孔钢箱梁安装施工技术[J].中外公路,2006,26(4):142 -146.LIU Ji-ming.The integral hanging hole steel box girder installation technology[J].Journal of China & Foreign Highway,2006,26(4):142 -146.

[10]杨培诚.鄂东长江大桥钢箱梁安装施工技术[J].华东公路,2011(1):52-55.YANG Pei-cheng.The steel box girder installation technology of EDong Changjiang River Bridge[J].East China Highway,2011(1):52 -55.