货车基础制动装置对车轮磨耗的影响

2011-08-08刘振明

刘振明

(中国北车 齐齐哈尔轨道交通装备有限责任公司 技术开发中心,黑龙江齐齐哈尔161002)

2006年以来,部分装用转K6型转向架的车辆发生车轮踏面和轮缘磨耗不均现象,表现为某些部位的车轮踏面圆周磨耗和轮缘磨耗大于其他位。本文对转K6型转向架基础制动装置结构和受力进行了分析,并据此得出基础制动装置结构对车轮磨耗的影响结果。

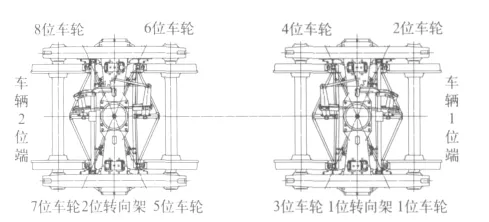

1 转K6型转向架基础制动装置的结构

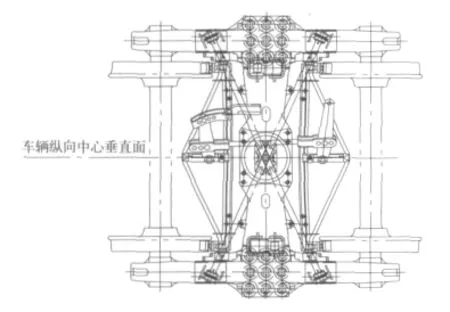

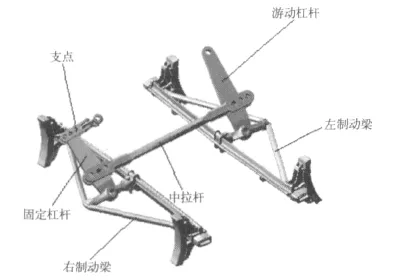

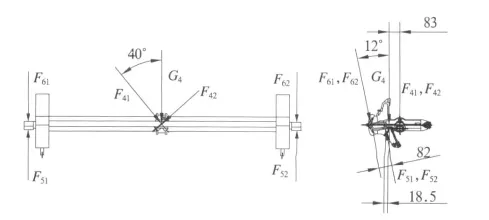

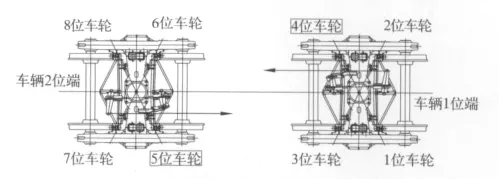

转K6型转向架的基础制动装置由制动梁、固定和游动杠杆、中拉杆、支点等组成。如图1和图2所示。

图1 转K6型转向架

图2 基础制动装置结构

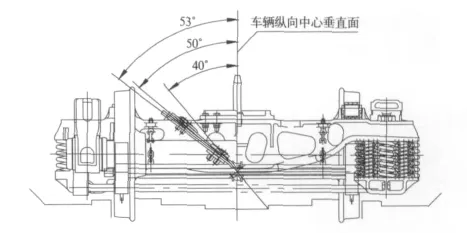

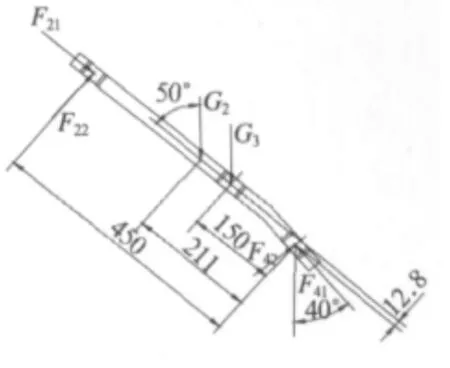

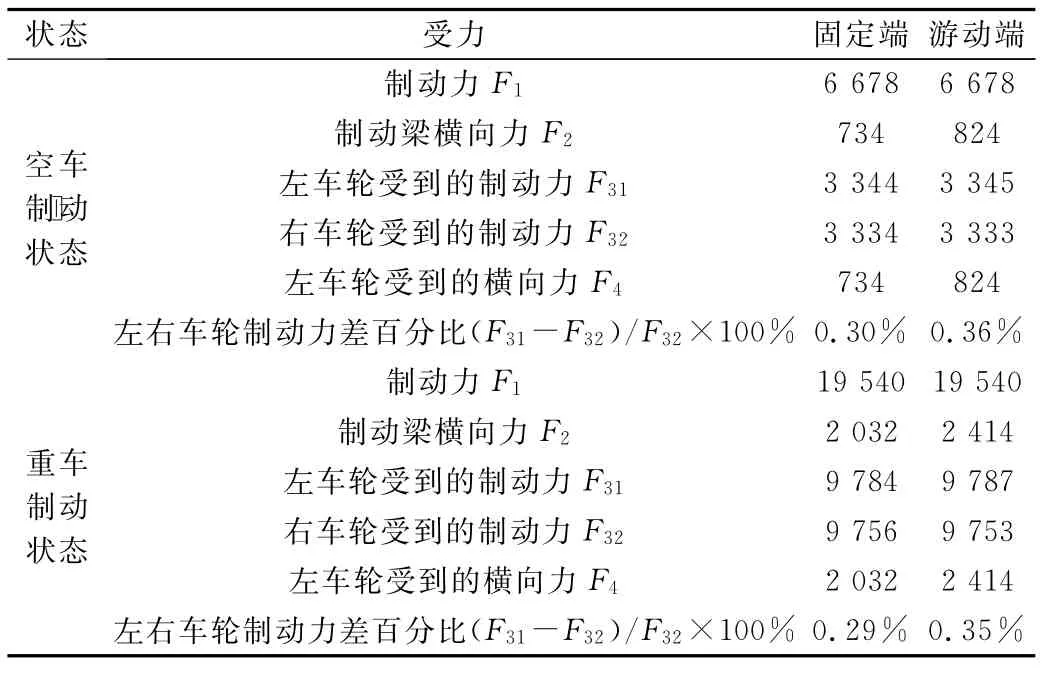

固定和游动杠杆下段、固定杠杆上段、游动杠杆上段与车辆纵向中心垂直面的夹角分别为40°,50°,53°,如图3所示。

图3 基础制动装置侧视图

2 基础制动装置受力分析

分别对缓解和制动状态下基础制动装置各部件进行受力分析,然后根据制动梁的受力情况分析闸瓦对车轮的作用。为便于分析忽略各部件间的摩擦力。

2.1 缓解状态

2.1.1 固定杠杆端

(1)支点受力分析

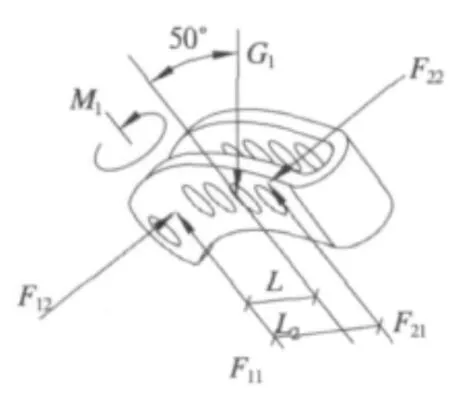

支点的受力情况如图4所示。

图4 支点受力

图5 固定杠杆受力

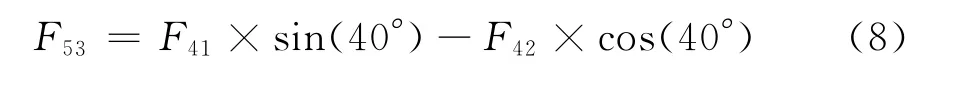

根据图4可以列出如下等式:

式中F11为支点座对支点沿50°方向的支承反力;F12为支点座对支点沿垂直于50°方向的支承反力;F21为固定杠杆对支点沿50°方向的支承反力;F21为固定杠杆对支点沿垂直于50°方向的作用力;G1为支点的重力(包括支点与固定杠杆连接处的圆销等),为4.823 kg;M1为支点座对支点的平衡力矩;L2为F12与F22作用点的距离,装第3孔时为210 mm;L为F12与G1作用点的距离,为155 mm。

根据 式 (1,2)可 以 解 出 F11= 7.96 N;F21=22.42 N。

F12、F22、M1与固定杠杆的受力有关,此处无法求出,留待后面求解。

(2)固定杠杆受力分析

固定杠杆的位置随闸瓦和车轮磨耗情况的不同而不同,此处取杠杆中心线在车辆纵向垂直面内的投影为垂向时进行计算。固定杠杆的受力情况如图5所示。

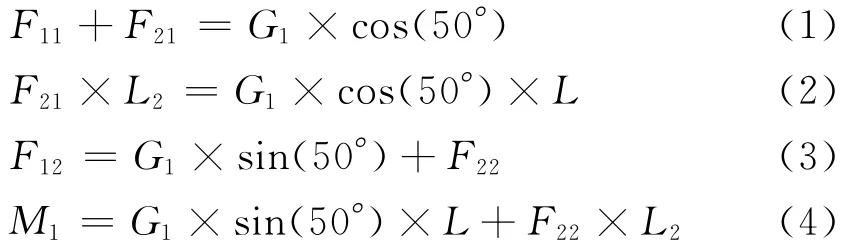

根据图5可以列出如下等式:

式中F21为支点对固定杠杆沿50°方向的作用力,根据式(1),(2)求得,为22.42 N;F22为支点对固定杠杆沿垂直于50°方向的支承反力;G2为固定杠杆重力(包括固定杠杆与制动梁连接处的圆销等),为12.36 kg;G3为中拉杆重力之半(包括中拉杆与固定杠杆连接处的圆销等),为11.94 kg;F41为制动梁对固定杠杆沿40°方向的支承反力;F42为制动梁对固定杠杆沿垂直于40°方向的支承反力。

根据式(5),(6),(7)可以解出F22=68.4 N;F41=192.6 N;F42=81.8 N;将F22代入式(3),(4)可以解出F12=104.6 N;M1=19 976 N·mm。

(3)固定杠杆端制动梁受力分析

固定杠杆端制动梁受力情况如图6所示。

图6 固定杠杆端制动梁受力

根据图6可以列出制动梁沿车辆横向未被平衡的力为:

式中F41为固定杠杆对制动梁沿50°方向的作用力,根据式(5),(6),(7)求得,F41=192.6 N;F42为固定杠杆对制动梁沿垂直50°方向的作用力,根据式(5),(6),(7)求得,F42=81.8 N;F53为制动梁沿车辆横向未被平衡的力;根据式(8)可以解出F53=61 N。

由以上分析可知,缓解状态下,由于重力和基础制动装置结构的原因,固定杠杆端制动梁受到一个大小为61 N的横向力,该力指向无支点座的一侧。

2.1.2 游动杠杆端

(1)游动杠杆受力分析

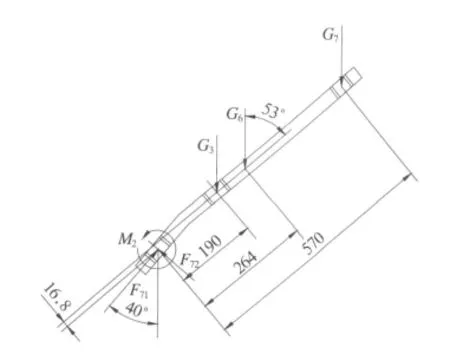

游动杠杆的位置随闸瓦和车轮磨耗情况的不同而不同,此处取杠杆中心线在车辆纵向垂直面内的投影为垂向时进行计算。游动杠杆的受力情况如图7所示。

图7 游动杠杆受力

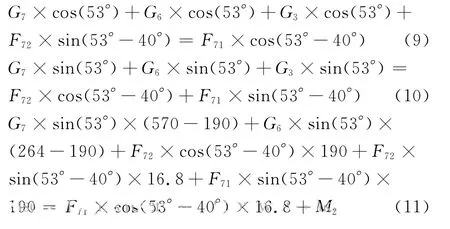

根据图7可以列出如下等式:

式中G7为车体拉条(包括车体拉条与游动杠杆连接处的连接圆销等)质量的一半,为4.09 kg;G6为游动杠杆重力(包括游动杠杆与制动梁连接处的圆销等),为15.66 kg;G3为中拉杆重力之半(包括中拉杆与游动杠杆连接处的圆销等),为11.94 kg;F71为制动梁对固定杠杆沿40°方向的支承反力;F72为制动梁对固定杠杆沿垂直于40°方向的支承反力;M2为制动梁支柱对游动杠杆的力矩。

根据式(9),(10),(11)可以解出F71=237.9 N;F72=199.6 N;M2=65 219 N·m。

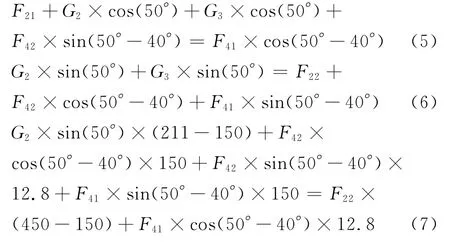

(2)游动杠杆端制动梁受力分析

游动杠杆端制动梁的受力分析如图8所示。

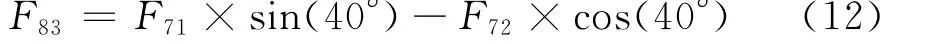

根据图8可以列出制动梁沿车辆横向未被平衡的力为:

式中G4为制动梁的重力(包括闸瓦等),为64.36 kg;F71为固定杠杆对制动梁沿53°方向的作用力,根据式(9),(10),(11)求得,F71=237.9 N;F72为固定杠杆对制动梁沿垂直53°方向的作用力,根据式(9),(10),(11)求得,F72=199.6 N;F83为制动梁沿车辆横向未被平衡的力。

根据式(12)可以解出F83=0 N;

由以上分析可知,缓解状态下游动杠杆端制动梁不受横向力。

2.2 制动状态

制动状态基础制动装置的受力与车辆结构有关,下面以C80型敞车为例,对制动状态时制动梁的受力情况进行分析。

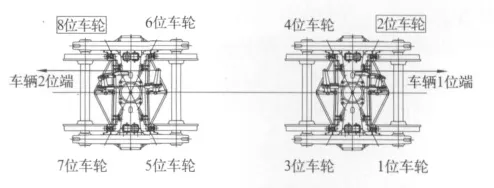

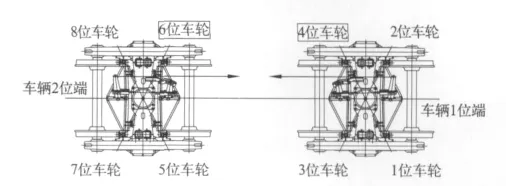

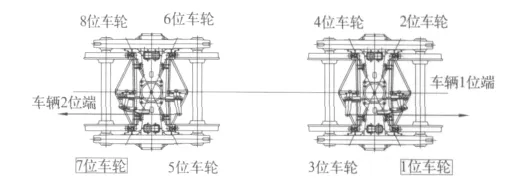

由于C80型敞车车体拉条和转K6转向架中拉杆相对于车辆纵向垂直平面均是偏斜布置的,这使得两端制动梁的受力情况均发生改变。下面计算这两者对制动梁横向受力的影响。C80型敞车的制动拉条沿车辆纵向向有支点座侧偏斜1.3°,导致车体拉条对游动杠杆有一个横向分力。转K6型转向架在C80型敞车上的组装位置如图9所示。

图9 转K6型转向架在C80型敞车上的组装位置

由于固定杠杆和游动杠杆的尺寸和角度不同,所以中拉杆与车辆的纵向中心线并不平行,如图1和图3所示。中拉杆位置的倾斜也会导致制动时存在横向分力。经计算,中拉杆两端的工作销孔(一端按内孔,另一端按中孔)在水平平面内的相对横向偏移量为35.3 mm,换算成中拉杆的角度为1.927°,在纵向垂直平面内的相对垂向偏移量为21.9 mm,换算成中拉杆的角度为1.195°。

空车时制动拉条的拉力为6 678 N,按角度计算得出车体拉条的横向分力为151 N,指向有支点座一侧。根据制动拉条的拉力和杠杆长度比例,计算得出中拉杆的压力为6 678×450÷150=20 033 N,每个闸瓦对车轮的纵向压力为6 678 N,按角度计算得出中拉杆的横向分力为673 N。结合前边缓解状态的计算情况,可得出空车制动状态固定杠杆端制动梁所受的横向力为中拉杆施加的横向分力加上原有的力,为673+61=734 N,指向无支点座的方向。

重车时车体拉条的拉力为19 540 N,按角度计算得出车体拉条的横向分力为443 N,指向有支点座一侧。根据车体拉条的拉力和杠杆长度比例,计算得出中拉杆的压力为19 540×450÷150=58 620 N,每个闸瓦对车轮的纵向压力为19 540 N,按角度计算得出中拉杆的横向分力为1 971 N。结合前边缓解状态的计算情况,可得出重车制动状态固定杠杆端制动梁所受的横向力中拉杆施加的横向分力加上原有的力,为1 971+61=2 032 N,指向无支点座的一侧。

同理,可得出空车制动状态游动端制动梁所受的横向力为车体拉条和中拉杆施加的横向分力加上原有的力为151+673+0=824 N,指向有支点座的方向;重车制动状态游动端制动梁所受的横向力为车体拉条和中拉杆施加的横向分力加上原有的力443+1 971+0=2 414 N,指向有支点座的一侧。

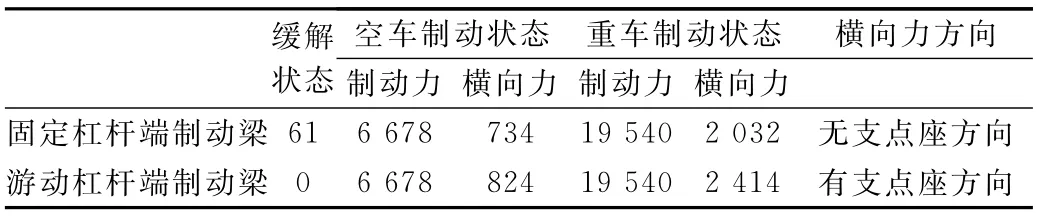

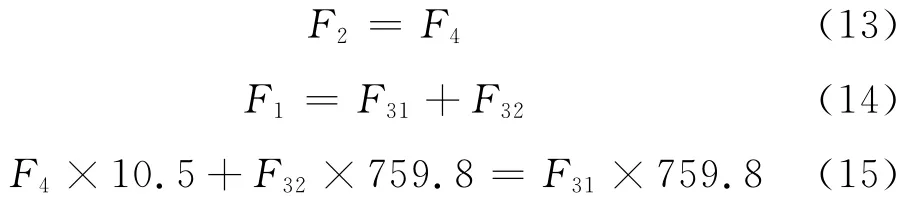

2.3 缓解和制动状态制动梁受力汇总

缓解和制动状态制动梁受力计算结果汇总如表1所示。根据表1可知,缓解状态固定杠杆端制动梁受到横向力作用,这个横向力是使该制动梁产生横向偏移的原因。通过对其他各型转向架的分析可知,中拉杆结构的转向架此力均较大,而下拉杆结构的转向架此力很小,不易使制动梁产生横向偏移。

表1 制动梁所受的主动力汇总 N

3 基础制动装置对车轮磨耗的影响

3.1 车轮受力分析

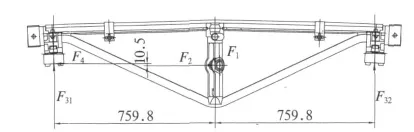

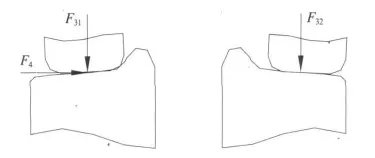

当制动梁受到表1所示的制动主动力时,将产生车轮对其支承反力,因此制动梁在水平面内的受力情况如图10所示。图中F31、F32为车轮对制动梁的垂直于踏面的支承力和轮对制动梁的横向反作用力F4(按最不利情况考虑,假定横向力全部由制动梁靠近轮缘的一侧车轮承担),该力与制动梁所受到的横向力F2平衡。图11所表示的是车轮所受到制动梁的力。

图10 制动梁在水平面内的受力情况

图11 制动梁对车轮的作用力

根据图10可以列出如下等式:

式中F1为制动力;F2为制动梁所受的横向力;F31、F32为左右闸瓦与车轮间的制动力;F4为左闸瓦与左车轮间的横向作用力。

根据表1中的数据和式(13),(14),(15)可解出空、重车制动状态下制动梁与车轮间的作用力,结果如表2所示。

由表2可见,空、重车制动状态下,同一轮对两个车轮所受的制动力略有不同,但差别很小,最大仅有0.36%。

表2 空、重车制动状态下车轮受闸瓦的作用力 N

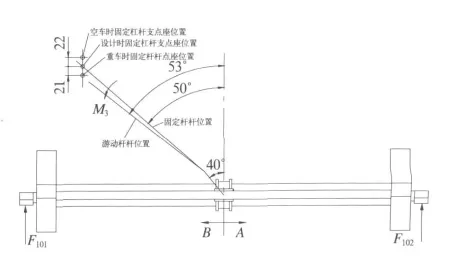

3.2 支点座位置对制动梁横移的影响

3.2.1 采用旧型支点

图12为转K6转向架制动杠杆和支点座的相对位置。因为转K6转向架空、重车时摇枕的高度差为43 mm,支点座固定在摇枕上,其高度随摇枕变化,而制动杠杆的高度不变,所以为了兼顾空、重车时制动杠杆的受力,支点座的位置是按照空、重车时摇枕的平均高度设计的。在空车状态下,支点座比理想位置高出22 mm,因此空车时支点座将带动支点和固定杠杆上升,固定杠杆推动制动梁向A向即无支点座方向移动。考虑到支点座、支点、固定杠杆、制动梁以及制动圆销之间的间隙,经过计算,当制动梁居中时,闸瓦与轮缘间的间隙为9.2 mm,空车时制动梁最大移动量为8.1 mm,此时闸瓦与轮缘的间隙为9.2-8.1=1.1 mm,所以在各零件制造及组装正位时,最不利条件下车轮轮缘与闸瓦之间还有1.1 mm的间隙。

图12 转K6制动杠杆和支点座位置

在重车状态下,支点座比理想位置低21 mm,此时理论上固定杠杆将牵动制动梁向B向即有支点座方向移动。但是,从空车到重车时,摇枕位置下降,由于基础制动装置各处存在着摩擦,使固定杠杆支点对固定杠杆施加一个力矩M3,所以制动梁向B向的移动受到限制,移动量较小或者不移动。所以,实际的情况是空车时固定杠杆端制动梁向无支点座方向横移,重车时却难以恢复。

力矩M3还使有支点座一侧的制动梁滑块与侧架滑槽下面的作用力F101大于对侧的作用力F102,如图12所示,则左侧滑块与滑槽的摩擦力也大于右侧,导致缓解时有支点座一侧的缓解阻力大于对侧。

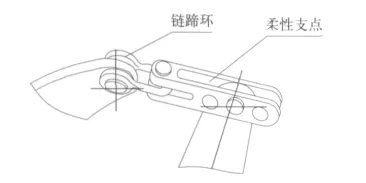

3.2.2 采用柔性支点

采用柔性支点后,如图13所示,新增了链蹄环与圆销、圆销与支点两处间隙,这两处间隙之和在水平方向的分量为7 mm。在这种情况下,支点座若通过杠杆带动制动梁横移,必须要先消除这个新增的间隙,结果是空车时制动梁最大横移量将达不到8.1 mm,而是8.1-7=1.1 mm,此时闸瓦与轮缘之间还有9.2-1.1=8.1 mm的间隙。所以,采用柔性支点后,空车状态支点座不在理想位置这个因素对制动梁的横移作用很小,理论上仅有1.1 mm。同样由于间隙增大的原因,在重车状态下,如图12所示,固定杠杆支点也不会对固定杠杆施加力矩,或者仅施加很小的力矩,所以制动梁也不会由于这个原因向B向移动或移动很小。所以说,采用柔性支点后,基本可以消除由于支点座位置的原因导致的制动梁横移。

图13 柔性支点结构

3.3 制动梁受力与横移对车轮磨耗的影响

3.3.1 对车轮踏面圆周磨耗的影响

根据表2的中数据可知,同一轮对上两车轮受到的制动力基本相同,不受制动梁横移的影响,这表明车轮踏面圆周磨耗不均并非制动力不均所导致。

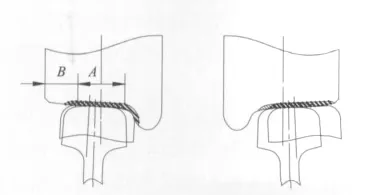

制动梁因受横向力发生横移后,一侧闸瓦将靠近一侧车轮轮缘,闸瓦与钢轨对车轮的磨耗重叠区域将大于正常车轮,且更多地处于滚动圆附近,如图14所示,叠加的结果使得该位车轮的实测圆周磨耗量大于其他车轮。

图14 制动梁横移后闸瓦与钢轨对车轮磨耗的叠加

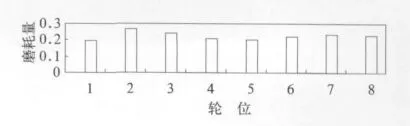

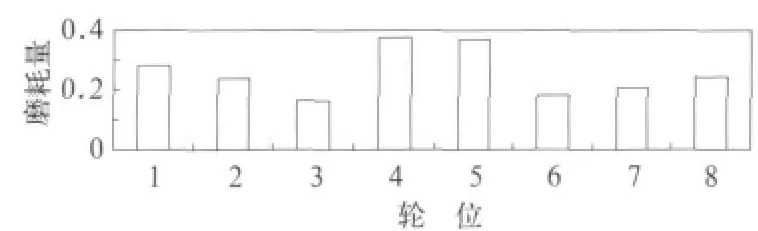

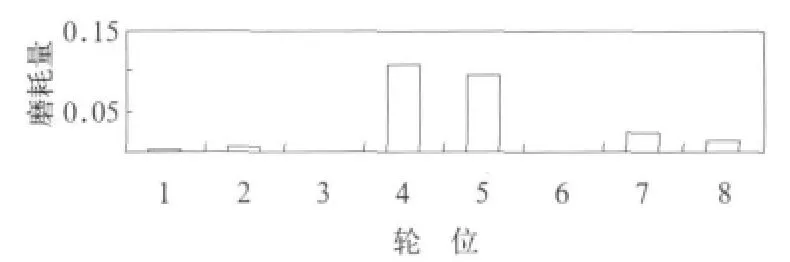

C80型敞车的2、8位、C70型敞车的4、6位、X2K型集装箱平车的1、7位、KZ70型石碴漏斗车的4、5位车轮均为固定杠杆端有支点座侧,如图15~图18所示,根据上面的分析,此位车轮踏面圆周磨耗大于其他位车轮。实测数据如图19~图22所示。

图15 转K6型转向架在C80型敞车上的组装位置

图16 转K6型转向架在C70型敞车上的组装位置

图17 转K6型转向架在X2K型平车上的组装位置

图18 转K6型转向架在KZ70型石渣漏斗车上的组装位置

图19 466辆C80型敞车车轮踏面圆周月平均磨耗量

3.3.2 对轮缘磨耗的影响

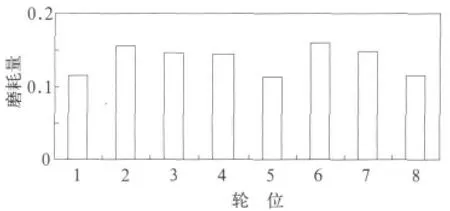

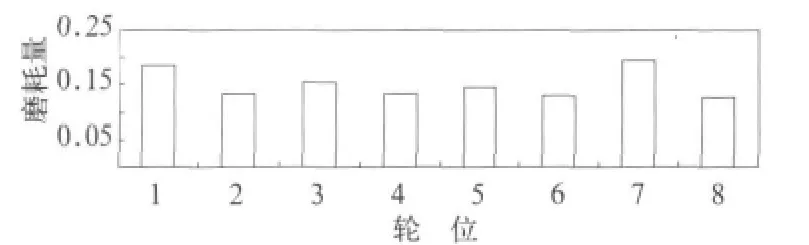

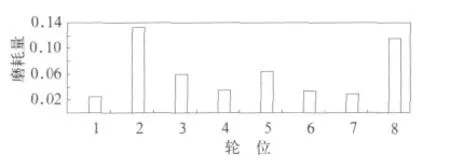

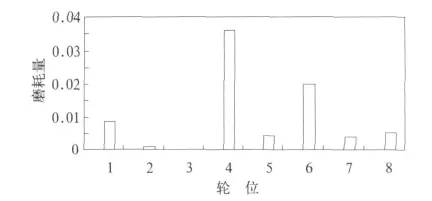

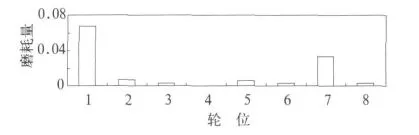

根据前边的分析,参照表1和表2中的数据可知,由于缓解状态固定杠杆端制动梁会受到一个指向无支点座方向的力并向该方向偏移,制动状态该端的车轮也受到指向该方向的横向力作用,因此导致闸瓦与一侧车轮轮缘的接触几率增大、闸瓦对车轮存在着横向作用力,致使该侧车轮的轮缘磨耗较重,因此制动梁受力横移是轮缘磨耗不均的原因之一。C80型敞车的2、8位、C70型敞车的4、6位、X2K型集装箱平车的1、7位、KZ70型石碴漏斗车的4、5位车轮均为固定杠杆端有支点座侧,如图15~图18所示,根据上面的分析,此位车轮踏面圆周磨耗大于其他位车轮。实测数据如图23~图26所示。

图20 206辆C70型敞车车轮踏面圆周月平均磨耗量

图21 19辆X2K型集装箱平车车轮踏面圆周月平均磨耗量

图22 10辆KZ70型石渣漏斗车车轮踏面圆周月平均磨耗量

图23 466辆C80型敞车车轮轮缘月平均磨耗量

3.4 制动梁缓解阻力不同对车轮磨耗的影响

采用原型结构支点的转向架基础制动装置中,重车状态下由于图12中力矩M3的作用,两侧架滑槽对制动梁两端滑块的支承力并不相同,因此两端的缓解阻力也不同。缓解阻力大的一侧闸瓦与车轮的接触几率将大于对侧,这是导致该位车轮磨耗偏大的原因之一。

图24 206辆C70型敞车车轮轮缘月平均磨耗量

图25 19辆X2K型集装箱平车车轮轮缘月平均磨耗量

图26 10辆KZ70型石渣漏斗车车轮轮缘月平均磨耗量

采用柔性支点的转向架基础制动装置中,重车状态下由于总间隙的增大,图12中的力矩M3将不复存在或者仅在公差向不利方向累积时才存在并且数值较小,因此两侧架滑槽对制动梁两端滑块的支承力将不存在差异或仅有较小差异,两端的缓解阻力基本相同或差异很小,两侧闸瓦与车轮的接触几率也基本一致。

以上结论已被缓解阻力试验结果所证明。根据试验结果,采用原型支点的转向架基础制动装置存在别劲现象,且固定端制动梁有支点座一端的缓解阻力大于对侧。采用柔性支点的基础制动装置不存在别劲现象,缓解灵活,且制动梁两端的缓解阻力较为均匀。

4 结论和建议

综合以上的分析结果,可以得出如下结论:

(1)采用中拉杆结构基础制动装置的转K6型转向架,其固定杠杆端制动梁易产生横向偏移和制动梁两端缓解阻力不同;

(2)固定杠杆端制动梁横向偏移和制动梁两端缓解阻力不同,是导致转K6型转向架固定杠杆端、有支点座侧车轮踏面圆周磨耗和轮缘磨耗大于其他位的原因;

(3)转向架采用柔性支点后,可基本消除转K6型转向架车轮踏面圆周磨耗和轮缘磨耗不均。

建议在转向架的设计中,尽量采用下拉杆结构的基础制动装置;不得已采用中拉杆基础制动装置时,应增大机构间隙,尽量减小制动梁的横向偏移和两端缓解阻力不均。

[1]刘俊清,于科华.大秦线C80型敞车转K6型转向架车轮轮缘单侧磨耗原因分析及改进措施[J].铁道车辆,2006,44(11):48-49.