牵引控制单元数据采集系统的研究与实现

2011-08-08王沛东赵红卫

王沛东,夏 菲,赵红卫

(中国铁道科学研究院 机车车辆研究所,北京100081)

在动车组牵引系统的设计和调试过程中,需要了解牵引变流器四象限整流器和逆变器的输入输出,包括输入网压、网流、变流器中间电压和输出控制脉冲等。而牵引控制单元中具有网压、网流、牵引变流器中间电压、逆变器三相电流、辅助变流器输入电流、变压器电流等这些关键物理量的测量值。对这些测量值进行实时采集,对于设计和调试牵引系统,监控列车的运行状态,分析列车运行过程中发生的故障具有十分重要的意义。

牵引变流器是牵引系统的核心部分。每一个牵引单元由一个牵引变流器和一个牵引控制单元(TCU),4个并联的牵引电动机组成。每个牵引变流器主要由两个并联的网侧四象限整流器和电机侧逆变器组成[1]。四象限整流器是交流传动系统的重要组成环节及基础,它使网侧获得一个近似正弦波的电流且使其与网压同相,网侧功率因数接近于1,降低了电流的谐波含量,减少了变流装置对电网的污染和对周围环境的电磁干扰。整流器主电路采用的是两相两重整流器结构。改变两相整流器PWM控制的方式,使PWM控制脉冲错开一定角度,系统工作时就通过耦合方式在牵引变压器一次侧合成网流,达到减少网侧电流谐波分量和提高系统容量的目的。电机侧逆变器主电路采用两电平三相桥式结构,逆变器能够同时控制输出电压的幅值和频率,使电机获得近似正弦的交流输入,完成电机的VVVF调速控制[2]。电机侧逆变器控制并联的4个牵引电机。

牵引控制单元需要采集网侧电压、主变压器电流、四象限输入电流和电机三相电流等重要模拟量用于牵引控制单元的控制,为牵引变流器等的设计和调试提供基础。牵引控制单元专有预留一个6U板卡接口,这个接口上具有模拟量测量值和数字量测量值,其中模拟量测量值包括牵引变流器中间电压、逆变器三相电流、辅助变流器输入电流、网压、变压器电流等;数字量测量值包括全部封锁信号、制动斩波脉冲、逆变器开关管控制脉冲及反馈信号、四象限开关管控制脉冲及反馈信号等。其中模拟量均为双端输入的差分信号,输入信号范围为±10 V,信号频率<1 k Hz;数字量均为TTL电平标准的数字信号,信号频率<1 k Hz。

为了对这些模拟量和数字量的测量值进行实时采集,设计了一种牵引控制单元数据采集系统,下面给出了系统的设计及实现方案。

1 数据采集系统总体方案的设计

整个数据采集系统由数据采集硬件板卡、嵌入式操作系统、数据记录软件、数据解析和浏览软件组成。

数据采集硬件板卡采用6U单板的方式,既减小了系统的尺寸,又增强了系统的可靠性。通过底板接口引入模拟量和数字量。系统上电启动后,数据记录软件自动运行,开始对各路模拟量和数字量进行实时采集和存储。

数据采集模块具有以太网和USB接口,当列车停靠或者进入维修库后,检修人员可以通过以太网或者USB接口将笔记本电脑与牵引控制单元数据采集系统连接,下载列车运行过程中记录的采集数据。然后通过数据解析和浏览软件对原始数据文件进行解析,并可以以图形曲线的方式浏览各个通道、各个时刻的数据波形。

2 硬件设计方案及实现

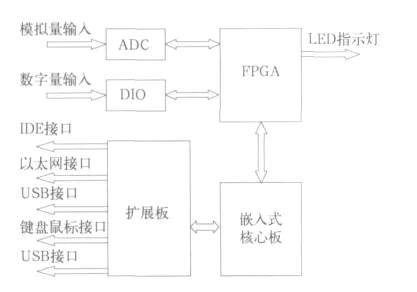

数据采集系统的硬件框图如图1所示。系统采用嵌入式核心板加扩展板的形式,将核心板嵌入到扩展板中,在扩展板上根据需要引出以太网、USB、VGA、键盘鼠标等接口。

图1 牵引控制单元数据采集系统硬件框图

2.1 模拟量采集

模拟量的采集采用单极/双极可编程输入AD转换器AD7612。AD7612具有±10 V的输入范围,16位的分辨率,最高转换速率为750 k Hz[3]。采取多路复用的形式,通过模拟多路开关,用一片AD7612对16个通道的双端模拟量输入进行采集,这样每个模拟通道的平均采集频率约为45 k Hz,而各个通道模拟量的信号频率都不超过1 k Hz,可见完全能够满足采集的需要。

2.2 数字量采集

40路数字量通过带输出使能的电平位移总线开关接到PCI接口的16位数据总线上,共分为3组,前两组均为16位,第3组为8位,各组数字量的切换通过FPGA来控制。

2.3 缓存及接口

数据采集系统通过一片Xilinx公司的XC3S200 FPGA实现对采集到的模拟量和数字量的缓存,并与PCI接口芯片PCI 9054进行接口,使得采集到的模拟量和数字量经过缓存后通过PCI总线传送给中央处理单元。ADC的多路选通以及电平位移总线开关的片选等控制信号也由FPGA来实现。FPGA也给出几个LED指示灯的控制信号,以指示电源、ADC、存储器等的工作状态。

2.4 中央处理单元

中央处理单元为一个嵌入式核心板,具有PCI、IDE、以太网、USB、VGA、键盘鼠标等多种接口。将此核心固定在扩展板上,并通过扩展板将USB、VGA、以太网、键盘鼠标等接口引出。中央处理单元通过PCI接口芯片PCI 9054与FPGA进行接口。

2.5 系统存储设备及外围接口

系统的存储方案采取存储盘和系统盘分开的方式,以保证系统的可靠性和数据存储的安全性。采用一片容量为1G的Chip Disk作为系统盘,采用一个容量为16G的CF卡作为存储盘;系统预留FLASH IDE的接口,以便为以后扩展更大的存储容量做准备。通过扩展板引出USB、VGA、以太网、键盘鼠标等接口。其中以太网接口用于下载数据,而VGA和键盘鼠标接口则用于系统调试。

3 软件设计方案及实现

牵引控制单元数据采集系统的软件由操作系统、驱动软件、数据记录软件,数据解析和浏览软件组成。

3.1 操作系统和驱动软件

数据采集板卡上运行有操作系统。嵌入式 Windows XP(Windows XP Embedded),Windows XP Embedded是组件化的操作系统,包含近12 000个独立组件,内置约9 000个设备驱动程序,软硬件兼容性相当突出。Windows XP Embedded构建在已通过验证的Windows 2000代码库基础之上,采用与 Windows XP Professional完全相同的二进制代码。因此在 Windows 2000/XP桌面操作系统下的驱动和应用程序都可以不加修改地迁移到Windows XP Embedded上来。所需的工作仅仅是在操作系统映像中选择加入相应的支持组件,大大降低了驱动和应用程序的开发难度,缩短了开发周期。作为一款嵌入式操作系统,Windows XP Embedded既保持了 Windows 2000/XP桌面操作系统的兼容性,又增加了系统可裁剪,高度可定制及增强写过滤等特性,避免了体积庞大等问题。因此在这里选取Windows XP Embedded作为数据采集板卡上的操作系统。

数据采集板卡的驱动包括驱动主体文件以及动态和静态链接库文件。通过驱动程序,能够快速把数据采集模块集成到基于Windows的应用环境,屏蔽了实际的硬件系统,通过驱动提供的API函数接口,用户可以方便快捷地面对应用的开发,也可使应用系统具有较好的移植性。

3.2 数据记录软件

数据记录软件记录采集到的16路模拟量和40路数字量值,并以二进制文件形式存储。

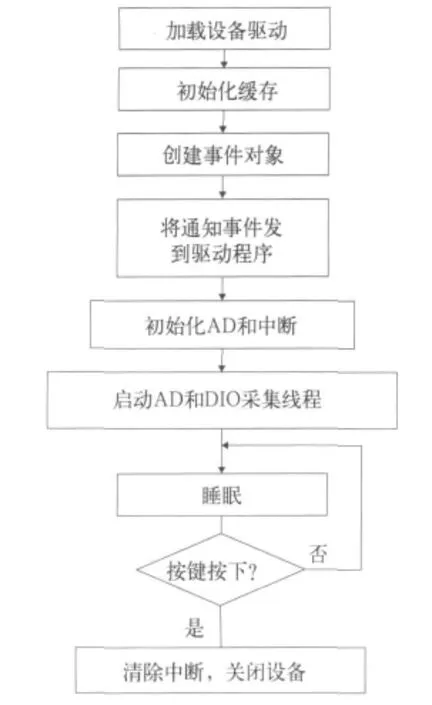

数据记录软件的程序流程图如图2所示。

为了节省存储空间,提高存储效率,将采集到的数据直接以二进制的格式存储。把数据写入二进制文件并存储到特定的路径下,其中模拟量和数字量分开存储在不同的文件。16个模拟通道连续存储在相应的模拟量文件中,由于AD分辨率为16位,因此在每个采样周期内16个模拟通道占32个字节的存储空间;40路数字通道也连续存储在相应的数字量文件中,在每个采样周期内40个数字通道占5个字节的存储空间。二进制文件的命名格式为:年-月-日-时-分-秒-数据类型,其中数据类型“A”表示模拟量,“D”表示数字量。以2010-11-20-17-31-39-A.dat为例,表示此文件从2010年11月20日17时31分39秒开始记录,记录的是模拟量。对于记录模拟量的文件,当文件大小超过5 MB后,即关闭此文件,自动创建新的文件,继续记录模拟量数据。

图2 数据记录软件程序流程图

将数据记录软件所在路径加入操作系统注册表,做成开机自动运行的形式。把数据采集板卡插入牵引控制单元机箱中相应的板卡插槽,当牵引控制单元上电后,数据采集板卡启动,数据记录软件自动开始运行。

为了避免数据采集板卡频繁掉电导致操作系统崩溃,将Windows XP Embedded操作系统做成写保护的形式,当重新上电后系统自动恢复,这样就保证了系统长期运行的稳定性。

3.3 数据解析和浏览软件

数据记录完毕后,可以通过以太网接口,以网上邻居的方式将数据下载下来,以供离线解析、浏览和分析之用。

数据采集系统对数据记录时,是将多个通道数据放在一个二进制文件中进行存储的。因此将数据下载到主机后,应将各通道的数据分离出来,以便于查看和分析。

根据数据记录时约定的格式,通过数据解析和浏览软件对原始的二进制记录文件进行解析。在程序中选择一个或多个原始的二进制文件,点击“转换文件”按钮,开始数据转换。开始转换后,程序自动在原始文件所在目录下为每个通道建立一个文件夹,然后将此通道的数据存放在相应的目录下。转换后的文件为txt格式的文本文件。

对于数据的浏览,采用TeeChart图表控件对各通道的数据进行曲线绘制,以便于直观地对数据进行浏览和分析。TeeChart控件支持用户绘图和打印,支持2D和3D效果,支持缩放和滚动,是集成化的设计工具,只要很少的代码就可以做成复杂、漂亮的图表。

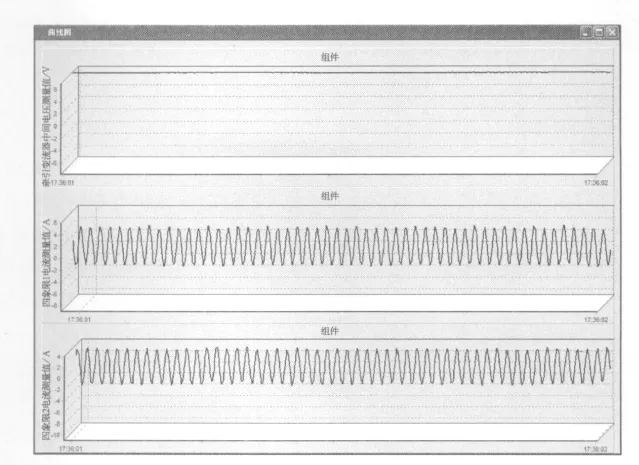

图3 逆变器U、V、W三相电流测量值的曲线图

数据解析和浏览软件的曲线绘制界面可以同时查看多个通道的数据,这样就可以对同一时刻多个通道的数据进行对比和分析。

4 系统试验与功能验证

为了验证牵引控制单元数据采集系统的硬件和软件功能,对其进行了试验验证。首先对数据进行记录,记录30 min后通过以太网对数据进行了下载。然后通过数据解析和浏览软件对原始数据进行解析和浏览。图3为逆变器U、V、W三相电流测量值的曲线图,从图中可以看到三相电流为频率相同的正弦波,并且具有固定的相位差,从图中右侧17:35:20时刻的竖线处可以

图4为牵引变流器中间电压测量值,以及两个四象限整流器的电流测量值对应的曲线图。可见两个四象限整流器的电流均为频率50 Hz的标准正弦波,牵引变流器的中间电压测量值为平稳的直流电压。

图4 牵引变流器中间电压及四象限电流测量值

5 结束语

针对牵引控制单元中关键物理量的采集,设计和实现了一个数据采集系统,整个系统包括采集模块硬件、嵌入式操作系统、数据记录软件、数据解析和浏览软件。本系统能够对牵引控制单元中的关键数据进行实时采集和存储,并且能够非常方便地下载,进行离线数据解析和图形化浏览。

[1]黄济荣.电力牵引交流传动与控制[M].北京:机械工业出版社,1999.

[2]陈伯时,陈敏逊.交流调速系统[M].北京:机械工业出版社,1998.

[3]Analog Devices.AD7612 Datasheet[M].2006:1-32.