温福线CRH1B型动车组拖车闸片磨耗问题分析

2011-08-08侯宾

侯 宾

(南昌铁路局 车辆处,江西南昌330002)

1 问题提出

温州—福州(温福线)铁路于2009年9月28日开通运营,南昌铁路局福州动车所配属的3组CRH 1B型动车组在该线路投入运用以来,日常检修中闸片消耗量特别大,尤其是拖车闸片使用寿命短、消耗量大,增加了动车组运用检修成本。

2 研究对象

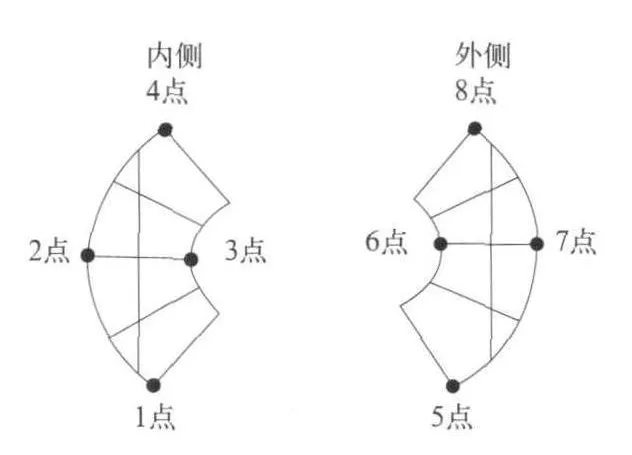

为了研究CRH 1B型动车组拖车闸片实际使用寿命,以CRH 1 051B车组为研究对象,对其拖车闸片的使用寿命进行了全过程跟踪统计。为了消除偏磨等影响因素,采用BST公司福州售后服务站的测量方法,用多点测量、求平均值的方法来跟踪计算拖车闸片的平均寿命。图1是拖车闸片选择的8个测量点。

图1 黑点是测量点

3 数据统计

选择CRH 1 051B车组10号车(T2车)自3月13日换上新的拖车闸片开始跟踪,约每周测量一次。一个寿命周期共进行了4次测量,测量的平均值见表1。

表1 闸片试验数据

经测算,拖车闸片的平均使用寿命约为6.6万km,寿命周期是偏短的。对上海铁路局南翔动车所所属CRH 1 047B车组拖车闸片的磨耗情况进行分析,车组在沪宁线运行,拖车闸片的平均寿命约为15万km,考虑到运行速度、运行区段等因素不同,CRH1047B车组的数据只作为拖车闸片使用寿命的参考值。对杭州动车所CRH 1 057B车组拖车闸片的损耗情况进行分析,由于该列车也在温福线运行,运行速度、客流量、线路条件等运行工况与CRH1051B车组相似,因此具有可比性。使用同样的测算方法统计,该动车组拖车闸片的平均寿命约为12万km,这个寿命周期在正常范围。为什么相近运行条件下的这两组动车组的拖车闸片寿命周期相差很大,对其原因进行了分析。

4 原因分析

动车组的制动过程是一个能量转换过程,动车组制动主要由牵引电机转换成发电机而产生再生制动、制动盘与闸片摩擦而产生机械(热)制动两种制动方式组成。

(1)制动能耗分析比较

根据能量守恒原理,制动过程是动能转化为电能和机械(热)能的过程,因此我们从上述两组车(CRH1 051B、CRH1 057B)在闸片的一个寿命周期所对应消耗的动能入手,进行能耗比较。

①福州动车所CRH 1 051B车组制动能耗计算。其运行交路为D3102-D3101-D3110-D3109-D3104-D3103,每2天一个循环,运行里程约4 160 km,具体时刻见表2。

表2 福州动车所CRH1 051B运行时刻表

通过对运行区段速度、停靠站数量统计分析,列车每运行4 160 km大约要进行41次速度从250~0 km/h的制动和22次速度从200~0 km/h的制动。根据E(动能)=1/2 mv2,以每次列车从200~0 km/h制动消耗的动能E200做为基本对比单位:

当v200=200 km/h时,E200=1/2 mv2002

当v250=250 km/h=1.125 v200时,E250=1/2 mv2502=1.562 5 E200

列车速度从250~0 km/h的制动消耗的动能是速度从200~0 km/h制动消耗动能的1.562 5倍,即

E250=1.562 5E200

CRH 1 051B车组在一个循环即每运行4 160 km的制动过程中,对应的制动消耗的动能E趟约为:

在CRH 1 051B拖车制动闸片6.6万km的全寿命周期中,运行循环次数N约为

N=6.6÷0.416=15.865次对应的制动消耗的动能E总约为

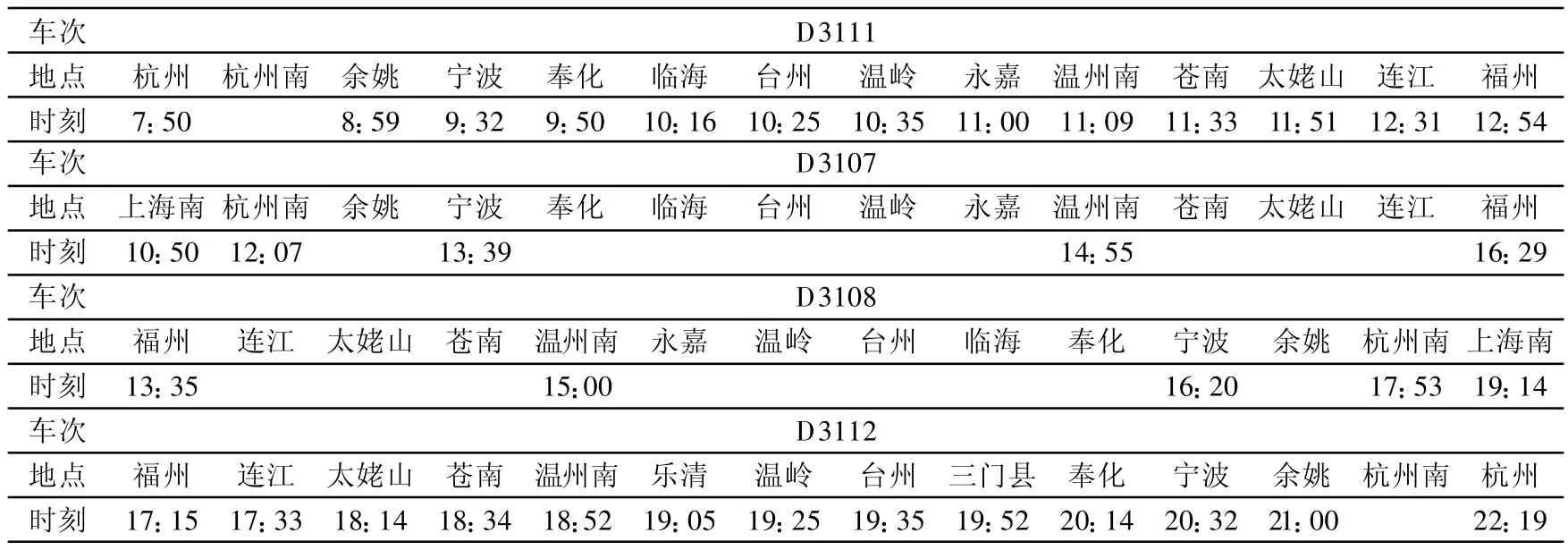

②杭州动车所CRH 1 057B车组制动能耗计算。其运行交路为D3111-D3108-D 3107-D3112,每 2天一个循环,运行里程约3 340 km,具体时刻见表3。

据统计,列车每运行3 340 km的里程大约要进行23次速度从250~0 km/h的制动和11次速度约在200 km/h的制动,同样按照E动能=1/2mv2方式计算,其一个循环共计消耗掉的动能是46.94 E200;在闸片整个寿命周期中对应的消耗总动能E总=1 686.47 E200。

表3 杭州动车所CRH1 057B时刻表

③对比分析。1 365.4 E200(CRH1 051B拖车闸片寿命周期对应的消耗动能)<1 686.47 E200(CRH1 057B拖车闸片寿命周期对应的消耗动能)。从数据上来看,福州动车所的车组闸片不如杭州动车所的车组闸片耐用,而闸片完全一样,运行线路、区段也相同,寿命不同可能与司机操作有关,对制动过程中再生制动与机械制动比例进一步分析。

(2)再生制动与机械制动比例分析

分析发现南昌铁路局的运行图点紧张,为了贴线运行,司机经常在高速运行至接近车站时使用7级制动减速,而上海铁路局的司机基本上提前使用3级或4级制动减速。为此,对制动过程中电能与机械能比例进行分析,制动过程中动能转化为电能和机械能,即:

在平滑的制动区段内,如果忽略微小的轨道高低不平顺的理想状态下:

机械系统做功即为制动系统消耗的能量和空气阻力消耗能量总和。由此可以得到:

上式说明在制动过程中列车的动能主要有3部分消耗:列车发电即再生制动;空气阻力和列车机械制动。

根据能量守恒

由于 Ek(动能)是恒量,所以只有 E电能 +W空气阻力值最大时,W机械制动力值最小。也即闸片磨耗最少。

对于不同制动等级,对应的a不同。对于CRH1B型车,各级制动时列车的加速度如下:

1级制动时,a=-0.1 m/s2;2级制动时,a=-0.18m/s2;3级制动时,a=-0.26m/s2;4级制动时,a=-0.36m/s2;5级制动时,a=-0.44 m/s2;6级制动时,a=-0.63m/s2;7级制动时,a=-0.68m/s。

可以看出,采用的制动级别越低,制动距离 S越大,此时 E电能+W空气阻力值也越大,其相应 W制动阻力最小,闸片磨耗最少。

(3)通过直接计算静态闸片推力和制动缸压力的方法进行求证。

静态闸片推力K可采用下列公式计算:

式中 d为制动缸直径,m;γ为制动倍率;F制动缸压力为制动缸压力,kPa;F缓解弹簧力为缓解弹簧力,动车取 500 N,拖车取630 N。

看出静态闸片推力K直接与制动缸压力成正比,制动缸压力越大,闸片推力越大,因此对制动缸压力进行分析。图2~图5分别为1,3,4,7级制动力分配曲线。红色为电制动力,蓝色为拖车机械制动力,黄色为动车机械制动力,绿色为空气阻力。从图中可以看出,制动级位越低,机械制动力越小,其对应的制动缸压力越小;制动级位越高机械制动力越大,其对应的制动缸压力越大。可见制动级别越高闸片承受的负荷越大,其磨耗也越快。温福线上福州动车组司机经常使用7级制动,使动车组在制动过程中,W制动力值趋向最大值,机械制动力做功多,从而减少了制动闸片使用寿命。上述分析印证了常用7级制动操纵导致闸片磨耗过快的原因。

从另一个方面来说,采取高级别制动还容易使制动盘产生热裂纹。对比了温福线与沪昆线上运行的CRH 1型动车组的制动盘表面情况,在运行里程相近的情况下,沪昆线上动车组制动盘出现的热裂纹明显较少。据了解,国外(日本)曾有要求,当动车组使用快速制动后,必须立即对全列车机械制动系统进行检查,确认无异状后方可继续运行,这也是基于对高级别制动客观存在一定危害而做出的安全要求。

图2 1级常用制动的制动力分配曲线

图3 3级常用制动的制动力分配曲线

图4 4级常用制动的制动力分配曲线

图5 7级常用制动的制动力分配曲线

因此,无论从闸片磨损、制动盘热损、安全性、经济性及旅客舒适度来看,都应当尽量采用由低到高、递进式的制动方式,既可最大限度利用电制动能量,又可减少闸片磨损。

5 几点建议

(1)在编制运行图时,合理制订运行标尺,适当增加起停附加时分,使司机在进站前有条件采取低级别制动减速。

(2)接触网设计中,在靠近车站两端尽量不设分相区,使动车组进站减速时可最大程度利用再生制动。

(3)从动车组设计角度,进一步研究动、拖车制动力分配比例和闸片材质,使动车与拖车制动闸片使用寿命、经济价值更为合理、安全。

[1]庞巴迪.CRH1型时速200~250 km 16辆编组座车动车组综合性能试验大纲[R].2009.

[2]庞巴迪.CRH1B16辆编组座车电动车组供货技术条件[R].2009.

[3]庞巴迪.CRH项目TCMS 2.1版软件图[R].2010.

[4]庞巴迪.CRH项目TCMS 2.1版软件说明,制动部分系统[R].2010.