低温回火马氏体取向关系的电子背散射衍射研究

2011-08-04王申存李志成易丹青曹志强张鸿

王申存,李志成,易丹青,曹志强,张鸿

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 湖南华菱湘潭钢铁有限公司,湖南 湘潭,411101)

20MnCr5钢是用于生产汽车齿轮轴常用的低碳低合金钢[1],经过渗碳淬火及低温回火后的齿轮有着良好的力学性能。齿轮含碳量较低的心部一般是典型的板条状马氏体组织。马氏体相变是一种典型的非平衡固态相变[2],对于马氏体的组织结构和相变机理,前人已经进行了丰富的研究,形成了很多的理论,但目前仍然有很多争议[3]。电子背散射衍射技术(EBSD)由于可以分析大范围的取向特征[4],可以从整体上分析马氏体的取向关系。利用EBSD技术来研究马氏体相变特征越来越成为一个热点[5]。Morito等[6]结合透射电镜,使用EBSD技术研究了低碳钢马氏体的变体,指出两组相互间具有 10.53°取向差的变体板条存在于一个板条束中;还研究了具有粗大板条组织的低合金钢马氏体[7],证明在一个晶区中有六种变体的存在。Kitahara等系统地分析了低碳钢的马氏体K-S关系的变体[8]和Fe-Ni合金马氏体N-W关系的变体[9],发现尽管实验数据有所离散,但仍然分别符合K-S和N-W取向关系,并且不是所有理论变体都出现在原奥氏体晶粒中。实际上K-S和N-W关系的差别很小,Nolze[10]通过计算表明两者相应变体间取向差为5.26°;Morito等[7]也指出在同一马氏体组织中可能同时存在K-S和N-W 2种取向关系。为了区分这 2种取向关系,Miyamoto等[11]使用数值拟合的方法,将高指数晶面投影到奥氏体坐标系,通过极点分布图案来区分两种取向关系,但这种方法对数据的要求非常高。如果将马氏体{110}α面投影到奥氏体坐标系上,也可以对K-S和N-W取向关系进行区分,并且此方法对实验数据无很高的要求。本文作者对经淬火及低温回火后的20MnCr5齿轮钢心部组织进行EBSD实验,对得到的{110}α极图分别用 K-S关系和N-W关系进行拟合来证明材料中马氏体的取向关系,并采用协同变形机理来解释理论与实验数据的偏差,证明这种偏差由马氏体相变导致周围组织畸变引起。

1 实验方法

由ARL3460金属分析仪测量20MnCr5齿轮心部的化学成分,结果见表1。20MnCr5齿轮钢热处理工艺为:在920 ℃下渗碳2 h后,快速降温到860 ℃并保温30 min,急冷淬火后在180 ℃下回火处理2 h。

用于金相组织观察的试样为齿轮的横截面,经过镶样、磨抛后使用2%硝酸酒精溶液腐蚀,使用Leica EC3光学显微镜进行观察。使用 HMV-2T维氏显微硬度计测量其硬度变化,所用压力为3 N,保持时间为15 s。

表1 20MnCr5齿轮钢化学成分(质量分数)Table 1 Chemical composition of 20MnCr5 steel %

采用类似透射电镜样品制备的方法经切割、机械研磨获得一组直径为3 mm、厚度为0.1 mm的试样,使用Struers公司Tenupol-5双喷仪对试样进行双喷制备EBSD观察用样品。双喷液为95%(质量分数)的酒精加5% HClO4溶液,采用单束模式,控制双喷时间在40 s以内以消除试样表层应力区并防止试样被过度减薄到穿孔。使用JSM-6490LV钨灯丝扫描电镜进行EBSD分析。实验中扫描电镜的加速电压为20 kV,使用Nordlys探头探测背散射信号,扫描步长为0.5 μm,将制备好的试样放在倾角为 70°的样品台上,数据采集软件为HKL CHANNEL 5。

2 结果与讨论

2.1 金相组织与显微硬度

图1所示为20MnCr5齿轮钢的表层、过渡区、心部的金相组织。由图1可以看出:表层150 μm以内为典型的片状马氏体加碳化物和残余奥氏体,经过细小板条马氏体加残余奥氏体的过渡区后,心部由粗大的板条状马氏体组成。

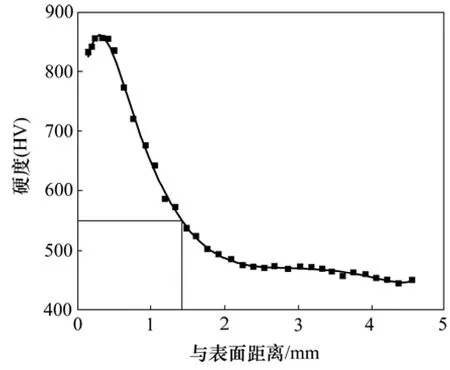

齿轮横截面的显微硬度测量结果如图2所示。由图2可见:在浅表层中组织的硬度(HV)先升高,在距离表层0.3~0.4 mm之间达到最大值850后开始急剧下降。在距离表层2.0 mm后,硬度在450~460之间波动。对于渗碳齿轮,从表层到硬度开始小于550区域的距离称为齿轮的有效硬化层,从硬度结果可知20MnCr5成品齿轮有效硬化层约为1.4 mm。在0~0.3 mm浅表层,大量残余奥氏体与硬的高碳马氏体共存。但由于残余奥氏体易变形,整体硬度较低。从表层到距表层0.3 mm处,残余奥氏体含量相对减少,而马氏体含量逐渐增加,整体硬度随之升高。在距离表层0.3~0.4 mm处,虽然残余奥氏体仍减少硬度会增加,但是,组织的含碳量的减少导致马氏体硬度的也有所减少,两因素综合使硬度稳定在最大值。在距表层0.4~2.0 mm范围内,含碳量迅速降低,所以,硬度也随之快速下降;当与表层相距2.0 mm后,硬度变化趋于平缓。虽然在心部组织中含碳量已经不再变化,但是硬度仍然有小幅度下降,这与材料的淬透性有关[12]。

图1 20MnCr5齿轮钢横截面的金相显微组织Fig.1 Microstructures in cross section of 20MnCr5 gear

2.2 马氏体变体取向关系的{110}α极图

板条马氏体微观结构共有3个层次[13],即晶区、板条束和板条。每个板条是1个马氏体单晶,为马氏体的最小组元,有1个固定的取向。平行的板条束组成了 1个晶区,1个晶区中的马氏体基本由相同的{111}γ面转换而来。相变后的马氏体与母相一般保持

图2 20MnCr5渗碳齿轮横截面的显微硬度分布Fig.2 Microhardness distribution on cross section of 20MnCr5 gear

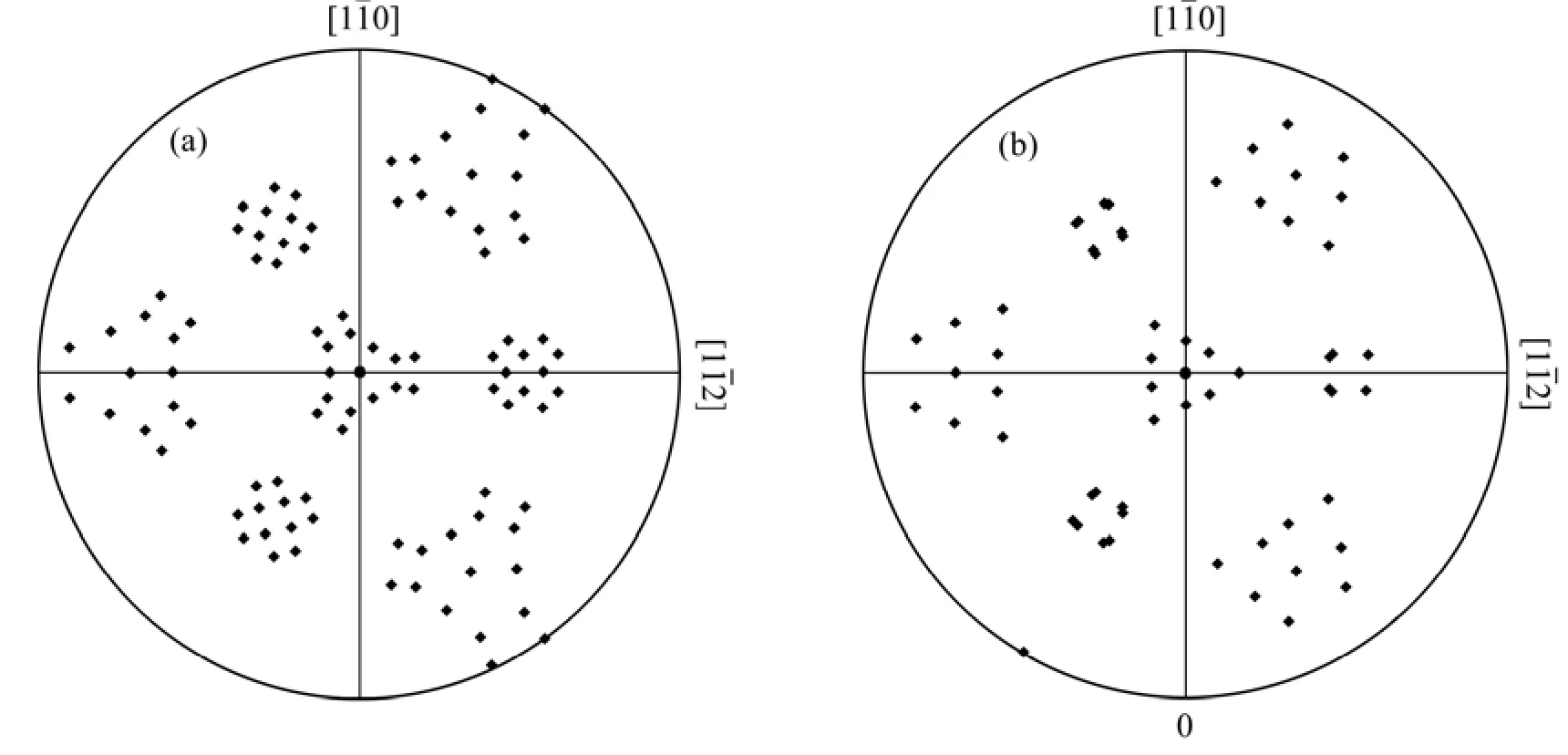

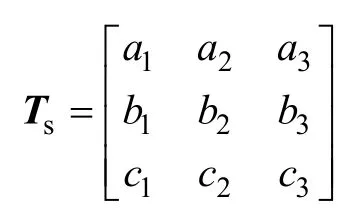

相变前的奥氏体取向用取向矩阵A表示,相变后得到了相应的取向矩阵为M的马氏体。设取向关系转换矩阵为T,T即为取向转换矩阵。K-S关系24个变体对应24个取向转换矩阵即T1,T2,…,T24。于是,有:

从而Ti可以由下式计算得到:

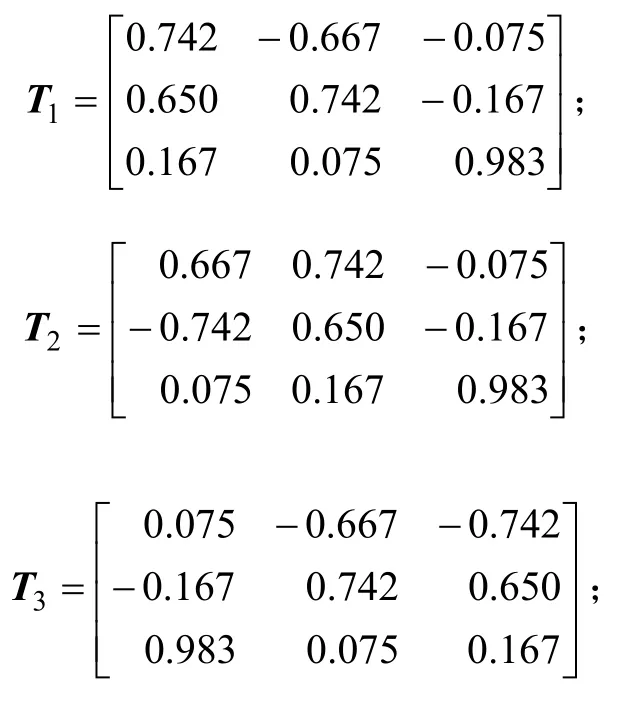

根据K-S取向关系即可得到24个归一化的取向转换矩阵:

同理,根据N-W关系的12个变体得到12个归一化的取向转换矩阵:

马氏体的{110}α等同晶面组成的矩阵为:

2.3 齿轮心部组织的电子背散射衍射分析

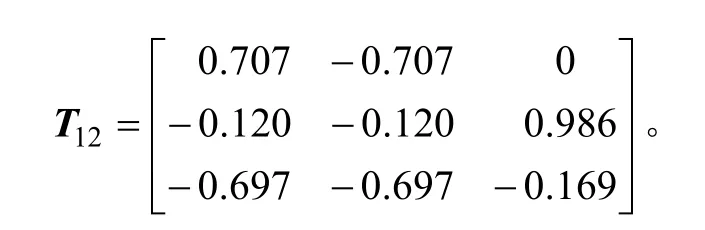

图 4(a)所示为齿轮试样横截面心部组织的取向分布图。图 4(a)右上角图标所示为晶粒的不同取向示意图。图中分别画出了取向差大于 45°的大角度晶界和取向差在10°~20°范围内的晶界。图4(a)中标注的白色直线为用于测量取向差线分布选定的区域。总体来看,图 4(a)中的马氏体取向随机分布,板条束的尺寸在若干微米,由大角度晶界分开,但在局部区域的情况却有所不同。根据反极图图标,图 4(a)中黑色虚线选中的区域大多取向为{101}α∥Z轴,区域内部被大量的大角度晶界分割成板条。作出该区域马氏体{110}α的极射赤面投影如图4(b)所示。可以看出极点很有规律地呈三角形分布在投影面上。为得到马氏体与原奥氏体的取向关系,下面对所得极图进行拟合。

图 3(a)和 3(b)所示{110}α理论极图中 4个三角形区域的中心都有1个极点,它们与奥氏体{111}γ标准极图的4个{111}γ极点重合,所以,这4个极点对应的{110}α方向与奥氏体{111}γ平行。在实际得到的极图中测量任意 2个相邻三角形中心的位置坐标为(x0,y0)和(x3,y3),可以根据投影原理计算得到对应的三维空间中的取向,分别设为[a0,b0,c0]和[a3,b3,c3]。由于{111}γ面的等同性,可以设,[a3,b3,c3]∥[111]。由晶向关系得到及,设[a1,b1,c1] =[a0,b0,c0] ×[a3,b3,c3],[a2,b2,c2]=[a3,b3,c3] ×[a1,b1,c1],则。由此可以得到从奥氏体坐标系到样品坐标系的转换矩

阵为:

图3 马氏体各变体的{110}α面在奥氏体(111)γ[ 1 10]γ坐标系的极图Fig.3 {110}α polar figure of Martensite variants in(111)γcoordinate system of austenite

图4 齿轮试样横截面心部组织的电子背散射衍射分析Fig.4 EDSD analysis of central area at cross section of gear

由Ts矩阵可以对{110}α理论极图旋转操作拟合实验得到的{110}α极图。利用 K-S关系和N-W关系分别对图 4(b)极图进行拟合,得到如图 4(c)和 4(d)所示的结果,图中黑点表示拟合的理论极点分布。

对比图4(b)和4(c),4(d)可以看出:在极点分布上和9个区域的形状上,N-W关系拟合的结果比K-S关系与由实验数据得到的极图结果更加一致。由此可以认定所选区域以N-W关系为主。所选区域的马氏体变体来自于同一个原奥氏体晶粒的4个{111}γ面,原奥氏体晶粒的取向为:马氏体实验极图中有一些变体的极点未出现在极图中,这说明马氏体相变后N-W关系的12种变体并非一定全部出现,Kitahara等[8]的研究也得到类似的结果。另外,在拟合图中实际极点离散分布于理论变体极点周围,这主要由马氏体相变的复杂性及EBSD的角精度引起。

图5(a)中做出了图4(a)扫描区域中长为60 μm白色直线上的取向差分布图,可以看到大部分板条界都是大于 45°的大角度晶界和小于 5°的小角度晶界。图5(b)所示为整个扫描区域的24 451个数据点的取向差的统计分布得出取向差分布在 20°以下和 45°以上。Morito等[7]使用TEM对马氏体板条间的取向差做了详细的研究,结果表明相邻板条之间的夹角为 2°~5°,并且呈交替分布而不是随着距离增大而累积。这说明小于5°取向分布源自板条取向差,是实际极点相对于理论极点的离散分布的原因。在45°以上,取向差有1个较宽的峰,峰值对应于53°和60°。原奥氏体晶粒中大量的大角度晶界对应于极图4(b)中不同区域极点变体之间的角度差。位于 60°的异常高峰值表明大部分的板条束具有孪晶关系[14]。实际取向差并非孤立地分布于 N-W 关系的马氏体变体间的理论取向差 13.8,19.5,50.0,53.7,60°[14]上,说明板条马氏体板条取向与理论变体取向存在偏差,这源自于马氏体的特性和相变形成机理。

图5 取向差的线分布和统计分布图Fig.5 Misorientation distribution along line and statistical distribution of area

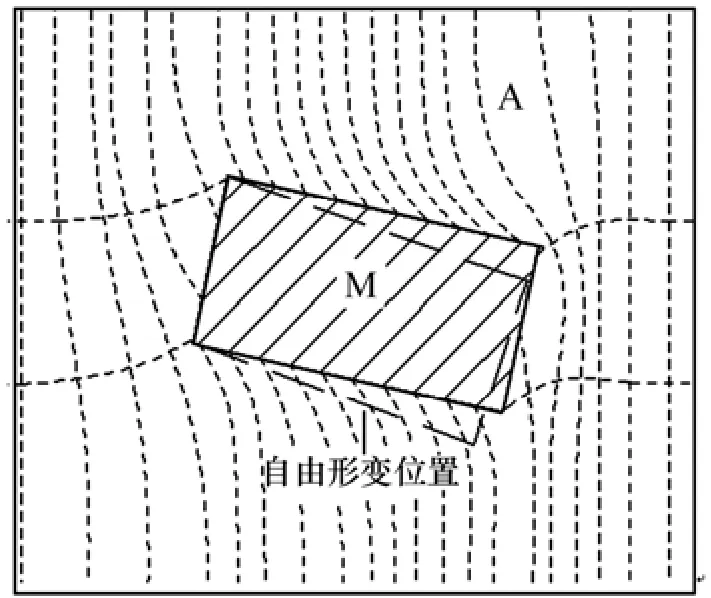

图6 受奥氏体限制的马氏体形成示意图Fig.6 Schematic diagram of Martensite formation bounded by austenite

本文通过协同形变机理进行解释。假设在Ms点有1个马氏体板条形成于奥氏体中,由于受到基体的限制,马氏体不能自由地相变。图6所示为受奥氏体限制的马氏体形成示意图,其中虚线方形表示自由地进行形状改变的情况。原奥氏体对马氏体的形成有束缚作用,反之,马氏体的形成会作用于周围的奥氏体,使奥氏体短程范围内发生弹性或塑性变形来补偿相变时的形状应变。这种畸变使得周围的奥氏体的取向发生了小角度的偏转,但不同位置偏转程度和方向可能不尽相同。自由形变位置的马氏体与远处无畸变的奥氏体之间的取向关系满足理论的N-W关系。但由于实际马氏体未能自由变形,所以,得到的取向关系与N-W关系理论值有微小的偏差。同时由于畸变发生取向偏转的奥氏体转变为马氏体后,取向关系与N-W关系也有几度的偏离,并且这种偏离由于马氏体和周围基体之间的相对位向及基体晶粒的不同而变化,所以,EBSD结果图4(d)中极点离散分布于N-W理论极点的周围,并且实际晶体的取向差并不是孤立地分布在理论值上,这就是协同形变机制。

3 结论

(1) 渗碳加低温回火后20MnCr5齿轮表层组织为残余奥氏体、碳化物和马氏体,心部为粗大的板条马氏体。硬度在距表层0.3~0.4 mm处达到了最高值。随着与表层距离的增加,硬度下降先快后慢,2 mm后硬度的缓慢下降由淬透性引起。

(2) 20MnCr5渗碳齿轮心部马氏体组织的取向分布经EBSD扫描得到取向成像图,得到了取向差的分布集中在 5°以下和 45°以上,整体取向随机分布而局部区域有规律分布。使用数值拟合的方法拟合{110}α极图确定了选定原奥氏体晶粒中马氏体的取向关系以N-W取向关系为主。实际取向与理论值的偏差是马氏体相变时导致周围组织复杂畸变引起的。

[1] 孔铭. 桑车 20MnCr5钢主动轴螺旋齿断裂分析[J]. 热处理,2006, 21(4): 58-60.KONG Ming. Analysis on fracture of drive shaft spiral tooth of 20MnCr5 steel for the Santana car[J]. Heat Treatment, 2006,21(4): 58-60.

[2] 万见峰, 陈世朴, 徐祖耀. 马氏体相变的界面吸引子模型[J].材料研究学报, 2005, 19(1): 84-89.WAN Jian-feng, CHEN Shi-pu, XU Zu-yao. Interfacial attractor model of Martensitic transformation[J]. Chinese Journal of Materials Research, 2005, 19(1): 84-89.

[3] 徐祖耀. 马氏体相变与马氏体[M]. 北京: 科学出版社, 1999:67-68.XU Zu-yao. Martensite transformation and Martensite[M].Beijing: Science Press, 1999: 67-68.

[4] GUO Wen-yuan, SUN Jian, LI Xiao-ling, et al. EBSD characterization of recrystallization microstructure of cold-swaged Ti-23Nb-0.7Ta-2Zr-O alloy[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(S): 55-59.

[5] 王春芳, 王毛球, 时捷, 等. 低碳马氏体钢的微观组织及其对强度的影响[J]. 钢铁, 2007, 42(11): 57-60.WANG Chun-fang, WANG Mao-qiu, SHI Jie, et al.Microstructural characterization and its effect on strength of low carbon Martensite steel[J]. Iron and Steel, 2007, 42(11): 57-60.

[6] Morito S, Tanaka H, Konishi R, et al. The morphology and crystallography of lath Martensite in Fe-C alloys[J]. Acta Materialia, 2003, 51: 1789-1799.

[7] Morito S, Huang X, Furuhara T, et al. The morphology and crystallography of lath Martensite in alloy steels[J]. Acta Materialia, 2006, 54: 5323-5331.

[8] Kitahara H, Ueji R, Tsuji N, et al. Crystallographic features of lath Martensite in low-carbon steel[J]. Acta Materialia, 2006, 54:1279-1288.

[9] Kitahara H, Ueji R, Ueda M, et al. Crystallographic analysis of plate Martensite in Fe-28.5at.% Ni by FE-SEM/EBSD[J].Materials Characterization, 2005, 54: 378-386.

[10] Nolze G. Irrational orientation relationship derived from rational orientation relationships using EBSD data[J]. Cryst Res Technol,2008, 43(1): 61-73.

[11] Miyamoto G, Takayama N, Furuhara T, et al. Accurate measurement of the orientation relationship of lath Martensite and bainite by electron backscatter diffraction analysis[J].Scripta Materialia, 2009, 60: 1113-1116.

[12] 郭从胜. 淬火钢回火过程的数学模型[J]. 金属学报, 1999,35(8): 865-868.GUO Cong-sheng. A mathematical model of the tempering procedure of hardened steel[J]. Acta Metallurgica Sinica, 1999,35(8): 865-868.

[13] 王春芳, 王毛球, 时捷, 等. 17CrNiM06钢中板条马氏体的形态与晶体学分析[J]. 材料热处理学报, 2007, 28(2): 64-68.WANG Chun-fang, WANG Mao-qiu, SHI Jie, et al. The morphology and crystallographic analysis of lath Martensite in 17CrNiM06 steel[J]. Transactions of Materials and Heat Treatment, 2007, 28(2): 64-68.

[14] Gourgues A F, Flower H M, Lindley T C. Electron backscattering diffraction study of acicular ferrite, bainite, and Martensite steel microstructures[J]. Materials Science and Technology, 2000, 16: 26-40.