RVS新型减摩剂在DF 8B机车柴油机上试验后轴瓦及曲轴拆检情况

2011-08-03张乐山

张乐山

(浙江显峰汽车配件有限公司,浙江平阳325400)

几年前,在北京、广州、南昌、哈密等多个机务段的百多台内燃机上对“RVS技术产品”的新型减摩材料进行试验。在此,将2005年9月在哈密机务段两台DF8B车16 V280ZJA型柴油机轴瓦和曲轴的拆检结果作一介绍。

1 RVS产品性能特点

RVS技术产品是一种兼具减摩抗磨和对磨损表面进行自动修复功能的高技术产品。源于前苏联的军工高技术。苏联解体后,该技术产品分别在俄罗斯和乌克兰申请专利,被世界各国广泛用于汽车、火车和舰船等领域的金属摩擦副表面的磨损自动修复工程。在我国分别由两家公司为总代理,以“摩泰”和“摩圣”的名称进行推广销售。

该产品为5μm左右固体细粉末制成的凝胶。通过润滑油等载体将其带到摩擦副表面。由于RVS技术产品存在表面不饱和电荷,与摩擦表面金属有很强的吸附作用,能使之均衡地吸附在摩擦表面,在摩擦产生的微观高温高压作用下,与摩擦表面金属发生化学置换反应,改变了摩擦副表面晶格和物相而形成金属陶瓷,使摩擦副表面材料改性。金属陶瓷是由至少一种金属相和至少一种通常为陶瓷性质的非金属相组成的烧结材料。RVS技术产品在摩擦副摩擦表面形成的金属陶瓷结构层,厚度一般在8~14μm。其摩擦系数仅为0.003~0.007(比原材料低100倍,比润滑油低2个等级)。其硬度为63~70 HRC,能耐高达1 600℃的高温,与金属载体具有相同的线膨胀系数,有极高的抗腐蚀性。它通过化学置换反应不断地填补摩擦副表面的微观缺口裂缝,并使原表面升高,恢复了摩擦副表面的几何尺寸。由于金属陶瓷优良的摩擦学特性,减小摩擦从而降低摩擦温度,使置换反应失去反应条件而自动停止,置换反应在摩擦副磨损表面的自动修复功能得以实现。

2 两台DF8B试验车拆检情况

哈密机务段两台试验车为资阳机车厂新造车,投用前分别在润滑油中加入了俄、乌两国产品,并有意将中修里程由30万km提高到60万km,以对其效果作对比考核。通过检测,将结果与每台机车履历薄中记载的原始轴瓦壁厚及曲轴直径进行比较,根据前后变化分析判断其减摩效果。

其中,曲轴测量仍由资阳机车厂派人在解体现场进行。每位轴颈于轴向两端的Ⅰ-Ⅰ及Ⅱ-Ⅱ两个测量带上的A-A和B-B两个垂直方向作径向测量。然后再求4个读数的平均值作为每位平均直径。轴瓦则发回生产厂圣三强公司,采用按ISO12306标准规定研制的点测量法壁厚测量装置进行测量。由于资阳机车厂装机前系采用经计量部门标定的与轴瓦名义壁厚十分接近的校对棒,对千分表校零,然后对轴瓦中间轴向截面两端作比较测量,取其平均值,前后两次测量具有很好的可比性。同时,为了尽可能测准,测前对全数共100片轴瓦逐一进行了汽油清洗,并用0-0号砂布轻轻砂去瓦背的油垢、积炭等附着物,作到基本露出金属本体。故测量值是真实可信的。

除轴瓦壁厚和曲轴直径外,还对高出度和弹张量作了测量。高出度变化由打在轴瓦端面的原始值与拆检测量值相比较。自由弹张量因无原始记录,只按拆检值进行分析。

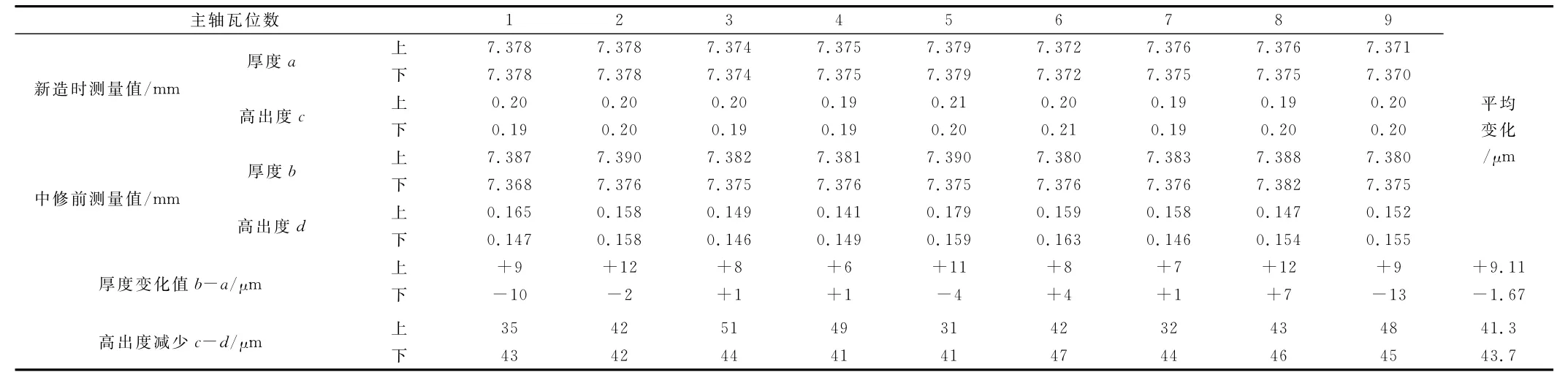

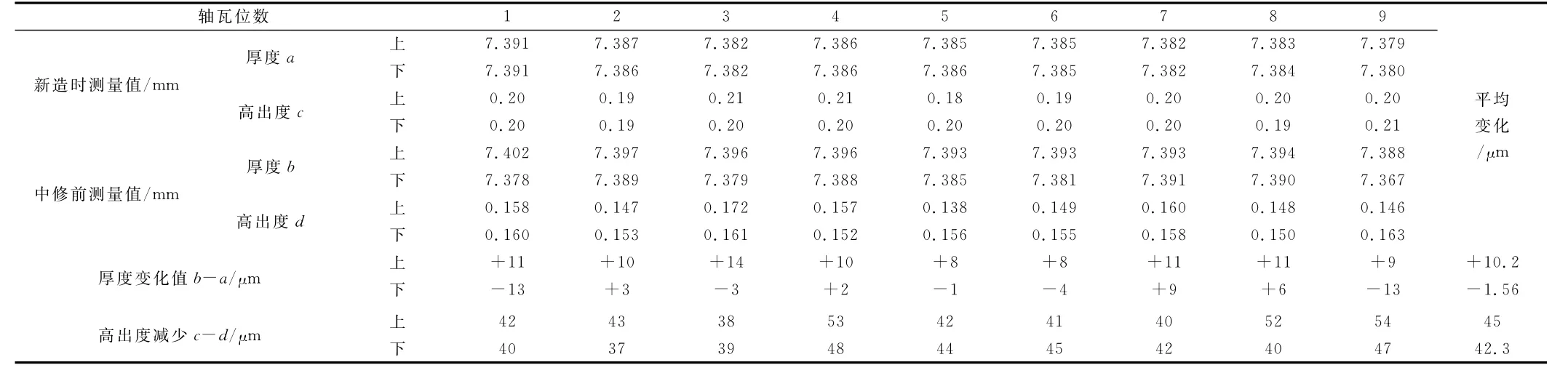

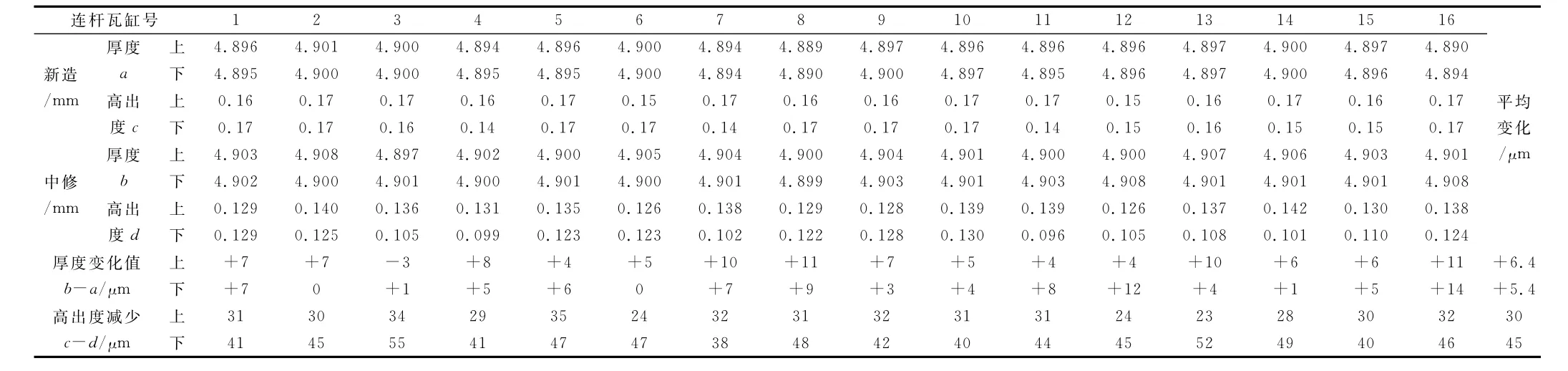

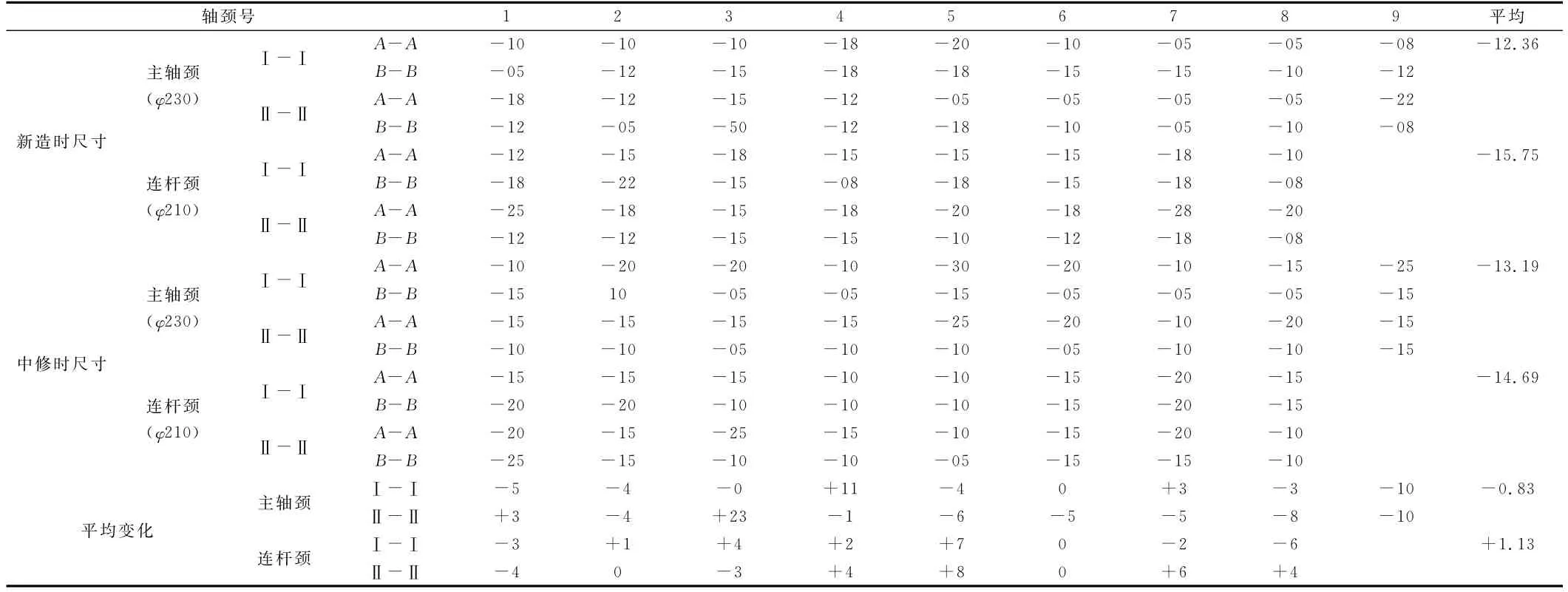

添加乌克兰产品“摩圣”的5317机车0320号柴油机轴瓦和曲轴测量结果,分别见表1,表2及表5。添加俄罗斯“摩泰”产品的5321机车0324号柴油机主轴瓦、连杆瓦和曲轴直径测量结果,分别见表3、表4和表6。

3 检测结果分析

3.1 曲轴及轴瓦磨损情况

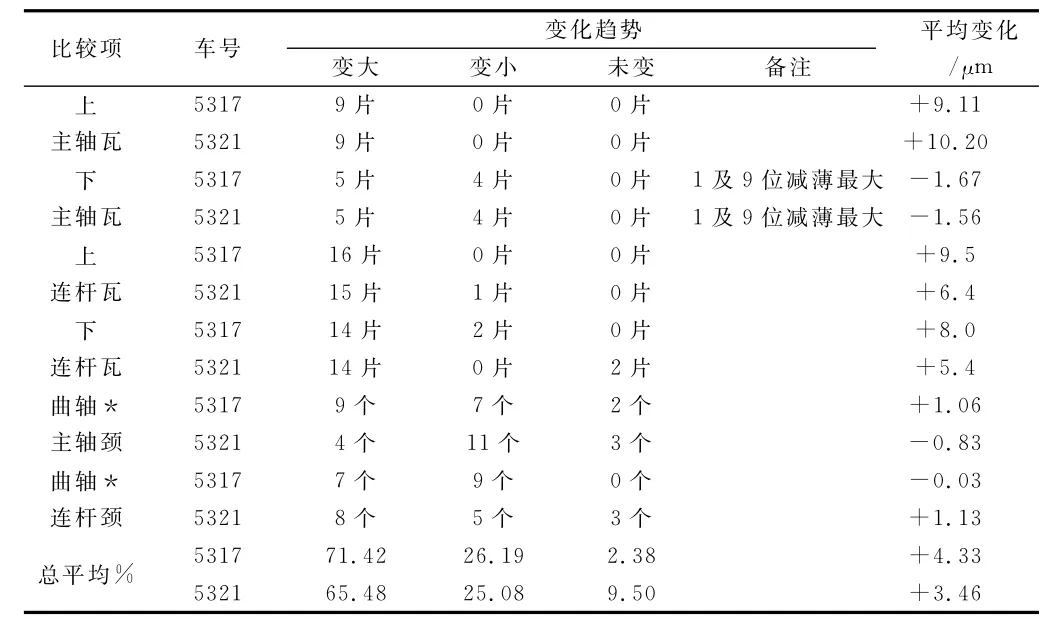

为便于分析,根据表1至表6中轴瓦及曲轴轴颈的变化情况,汇总列于表7。

表1 5317机车0320号柴油机(使用乌克兰“摩圣”)主轴瓦厚度检测结果

表2 5317机车0320柴油机(使用“摩圣”)连杆瓦厚度检测结果

表3 5321机车0324#号柴油机(使用俄罗斯“摩泰”)主轴瓦厚度检测结果

表4 5321机车0324柴油机(使用俄罗斯”摩泰”)连杆瓦厚度检测结果

表5 5317机车0320柴油机(使用“摩圣”)曲轴直径检测结果 μm

表6 5321机车0324柴油机 (摩泰)曲轴颈直径检测结果 μm

从表7中可见,两台车的变化趋势及平均变化值都很相近。其中,主轴上瓦作为非受力瓦,其磨损通常比下瓦小,故其修复效果比较明显。下瓦一般磨损较重,特别是处于曲轴两端的1、9位,1位支承的自由端与泵传动及凸轮轴传动系统相连,9位支承的输出端与重达数吨的主发电机转子相连,这两位轴瓦向来因受附加力作用而磨损较重。两台车各4片减薄的下瓦中,1、9位减薄量分别达10.13及13.13μm,是造成全部下瓦平均变化值为“负”约1.6μm的主要因素。

表7 两台车轴瓦厚度及曲轴轴颈直径变化对比

至于连杆瓦,5317车虽比5321车平均增厚量稍大(平均大3.35μm),但变化趋势却非常相似:上下瓦平均增厚量之比分别为9.5/8=1.188和6.4/5.4=1.185,几乎相等。

*每个轴颈按2个测量带计,主轴颈共18个测量值,连杆颈共16个测量值。

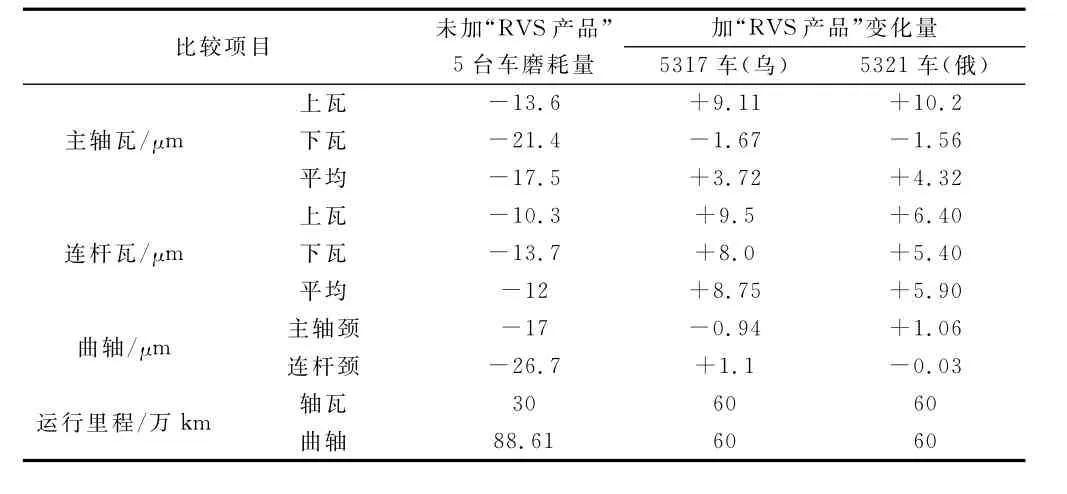

3.2 与未使用减摩修复剂的效果比较

16 V280ZJA型柴油机为DF11客运机车和DF8B货运机车的发动机,其研发单位戚墅堰机车车辆厂过去曾对新造出厂的DF11机车柴油机的磨损情况进行过跟踪调查,测得山海关和上海机务段运用的0019、0065、0066、0.067、0068等5台机车柴油机在运用一个中修期内(平均运行30万km)的轴瓦平均磨损量和一个厂修期内(平均运行88.61万km)的曲轴平均磨损量。现将这些数据与哈密机务段两台车的数据对比如下。

两组车运行里程不同,是否具有可比性呢?

众所周知,磨损曲轴线是一条“盆式”曲线,Y座标为磨损量,X坐标为磨损时间,盆壁的左面为下斜线代表初始磨损阶段,底部水平线代表平稳磨损阶段,盆壁右面为上斜线代表急剧磨损阶段。第1阶段很短,但磨损量较大,一旦磨合良好转入第2阶段,磨损量会稳定在一个较小的水平上,并保持很长时间。到第3阶段实际上轴瓦寿命就接近尾声。笔者1982年对第一代国产内燃机车的10L207E柴油机改用ALSn20Cu合金——钢背薄壁轴瓦的磨损情况作过一次大范围跟踪调查。先后对7个机务段的29台机车在大修后的第1次架修和7台车第2次架修期内的全部轴瓦和轴颈磨损量作了测量和计算,Ⅰ架平均运行里程16.9万km,Ⅱ架平均运行18.7万km。Ⅰ、Ⅱ架期平均磨损率之比分别为:

主轴瓦:1.71∶1(Ⅰ架比Ⅱ架高71%);

连杆瓦:1.77∶1(Ⅰ架比Ⅱ架高77%);

主轴颈:4.06∶1(Ⅰ架比Ⅱ架高306%);

连杆颈:3.48∶1(Ⅰ架比Ⅱ架高248%);

事实上,在Ⅰ架期间包含了初始磨损期和平稳磨损期两个阶段,Ⅱ架期则全部处于平稳磨损阶段。初始磨损主要是台架试验的磨合阶段发生的,只有几十个小时。Ⅰ架高出Ⅱ架的磨损主要源于台架试验和投用初期。可以看出进入平稳期后磨损率明显下降,曲轴颈尤其突出。尽管每种机型因制造精度、润滑状况和工作环境不同,两个阶段的磨损率之比会不尽相同,但其磨损规律却是相同的。从这个意义上讲,16 V280ZJA型机轴瓦使用30万km和60万km,曲轴运用88.6万km和60万km,均已进入平稳磨损期很久,在相同工作条件下,应当说其磨损量的差别不会太大,也就是说具有可比性。

那么,从表8就可清楚看出:

使用减摩修复剂的2台机车轴瓦,除主轴下瓦平均出现只有约1.6μm的磨损外,其余均出现增厚现象,平均增厚5.67μm。而假若不使用减摩修复剂,其磨损至少不会小于运行里程增加一倍的另外5台车平均15 μm的磨损量。

使用减摩修复剂的2台车曲轴,轴颈平均尺寸基本无磨损。而如果不用减摩修复剂,其平均磨损至少也会有15μm(5台跟踪车平均磨损21.85μm,运行里程与2台车之比为88.61/60=1.476,试验车磨损为:21.85/1.476=14.8μm)。

还应当指出的是哈密机务段两台试验车为货运机车(DF8B),与另5台跟踪车DF11客运车相比,负荷较重;哈密机务段的行车区间地处戈壁滩,风沙大,工作环境比上海、山海关区段恶劣,若不是用了减摩修复剂,曲轴和轴瓦的磨损很可能比5台跟踪车还要大一些。

表8 使用和未用“RVS”的两组车平均磨损值对比

4 综合评价

4.1 减摩和磨损表面自动修复效果

从5317和5321两台车拆检数据可见,主轴瓦、连杆瓦及曲轴主轴颈、连杆颈,在历经60万km运行后,不仅没有通常的磨损现象,反而出现了轴瓦壁厚平均值略有增大、轴颈平均直径与原始尺寸基本持平现象。说明“RVS”在这两台车上确已产生良好减摩抗磨效果和对摩擦副磨损表面的自动修复功能。

另外,经进口粗糙度仪现场测试和打印图形及数据表明,非试验车解体轴瓦上的未拉伤表面粗糙度多在Ra0.5左右,而试验车轴瓦合金表面未拉伤部位只有Ra0.125,未拉伤表面比新瓦的Ra0.5~0.8大为降低。说明RVS产品对降低摩擦副表面粗糙度效果显著。

4.2 轴瓦存在的其他问题

(1)拉伤问题。基本上所有轴瓦合金表面都存在拉伤,且有的十分严重,说明新造车发动机清洁度不良。也说明RVS产品不具备抗拉伤功能。

(2)高出度减小问题。经几种车型多次拆检对比,大功率中速柴油机的高出度,在装机运行后,一般都会减小0.03~0.05 mm。进口瓦与国产瓦无明显差别。此两台车的高出度平均减少值,上主轴瓦分别为41.3和45μm,下主轴瓦分别为43.7和42.4μm,上连杆瓦分别为45和45μm ,下瓦分别32和30μm。说明“RVS”产品对此现象不产生影响。

(3)弹张量的收缩问题。主轴瓦新瓦弹开量标准为246.5~248 mm,实测为两台车除一片略小于下限但仍有1.08 mm弹张量之外,其余均大于247 mm。

连杆瓦新瓦标准为222~223 mm,实测两台车除5片略小于下限(2 mm)但仍有1.14~1.98 mm弹开量外,其余均高于下限222 mm。

(4)疲劳损坏问题。5317车下9、下13、上9位及5321车下9位连杆瓦,均出现局部合金疲劳剥落现象,上9位剥落部位处于连杆体中心线部位,恰为承载区中心,可能由过载引起。下瓦虽称非受力瓦,但连杆瓦由于存在往复运动惯性力,载荷仍然较大,特别是斜切口连杆大端孔在纵向拉长、横向收缩变形比较严重,3片上瓦疲劳部位均处于弧顶处,系扁缩较严重之处,可能因收缩使间隙消失而接触磨损导致疲劳破坏,这种现象在16 V280ZJA连杆瓦上多见。

(5)穴蚀问题:下主轴瓦几乎都存在圆形冲击穴蚀现象;连杆上瓦1~8位全部存在近似感叹号状冲击穴蚀。9~16位下瓦则在油穴两端有不同程度的流动气蚀。这主要与原设计特别是润滑结构形状布局及壁厚形式有关。

(6)连杆瓦背微动磨损主要同设计周长过盈不足有关。

最后3条,系16 V280ZJA型轴瓦的惯性问题,在两台车上都同样存在,与RVS产品的使用无关。