钎焊工艺对InAg低温焊料结构及剪切性能的影响

2011-08-01刘文胜黄国基马运柱彭芬崔鹏

刘文胜,黄国基,马运柱,彭芬,崔鹏

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

根据无铅焊料的应用要求及其特征,可按照其熔点高低分为 3个体系:高温(230~350 ℃)焊料、中温(180~230 ℃)焊料和低温(<180 ℃)焊料[1]。其中,低温焊料由于具有钎焊温度低、对元器件破坏小等优点,在温度敏感元器件焊接和分步焊接中被广泛应用。In基低温焊料与 Sn基焊料相比,具有润湿性好,熔点低和疲劳寿命长等优点[2-3],如InAg焊料在LED或热感应传感器中具有非常重要的应用价值。Chen等[4]采用DSC研究了InAg焊料的熔化和固化特性。Reynolds等[5]对 InAg共晶焊料焊点的蠕变性能进行了研究。Vianco等[6]针对97In-3Ag低温焊料的压缩应力应变和蠕变性能进行研究。而在回流钎焊过程中,焊料与铜板之间会发生界面反应生成IMC,根据已有研究结果表明[7-9],IMC层对焊点可靠性和焊点缺陷萌生具有重要的影响。所以,IMC层的厚度和形貌可作为衡量焊点性能及其可靠性的一个标准。而合适的钎焊工艺曲线是IMC厚度生成和形貌调控的关键。但文献中对InAg焊料钎焊曲线的研究鲜有报道。本文作者研究回流钎焊工艺曲线对In-Ag焊料IMC层组织结构及其剪切性能的影响。

1 实验

1.1 原料

以铟锭(99.995%)和银锭(99.95%)熔炼成In3Ag母合金,并通过气雾化法制备In3Ag合金粉末;助焊剂为湖南金箭焊料有限公司生产。

1.2 实验方法

用SiC砂纸打磨25 mm×25 mm×0.5 mm(长×宽×厚)紫铜板,再用无水乙醇清洗,以去除其表面氧化膜。将In3Ag合金粉末与助焊剂按质量比8.5:1.5配制成焊膏。以手工印刷方式将焊膏通过直径为6 mm模板印刷到紫铜板上,采用不同钎焊曲线,使用北京七星天禹TYR108N-C台式回流焊机进行钎焊。

1.3 检测

使用数码相机对焊点拍照,观察其表面形貌。将铜板沿焊点中心纵向剪开,将其冷镶成金相试样,经过打磨、抛光、清洗、吹干后,使用HCl+FeCl3饱和溶液与无水乙醇按体积比1:4配制成腐蚀液腐蚀铜板,用35%HF+10%HNO3+55%H2O(体积分数)腐蚀液腐蚀焊点截面。将腐蚀后试样,采用日本电子株式会社JSM-6360LV型扫描电镜观察其截面IMC层形貌。

剪切试验参照JIS Z 3198-5无铅钎料试验方法[10],剪切试样示意图如图1所示,材料为紫铜板,采用搭接方式钎焊,使用美国Instron3369力学试验机测试焊料剪切性能。

图1 剪切试样示意图Fig.1 Schematic diagram shear specimens

2 结果与分析

2.1 钎焊曲线的设计

理想回流钎焊曲线[11](如图2所示)大致可分为 5个阶段:预热区、活化区、回流区、液化区和冷却区。在预热区,溶剂随温度的升高逐渐挥发;在活化区,助焊剂充分清洗基板及焊粉表面的氧化膜;在回流区,焊膏和基板温度提升到合金熔点,部分焊粉熔化,发生铺展;液化区峰值温度直接影响到焊点的表面及其微观组织结构;冷却区通常选用较快的冷却速度防止晶粒长大,但冷却太快会引起内部热应力产生。

图2 理想回流曲线示意图Fig.2 Ideal temperature curve of reflow soldering

根据 InAg合金和助焊剂的特点,本实验设计回流钎焊曲线如下:预热区曲线升温速度为2 ℃/s,持续时间为2 min;活化区保温温度为150 ℃,保温时间为1 min;回流区升温速度为1 ℃/s;液化区峰值温度分别为160,170,180和190 ℃;冷却区降温速度为 2 ℃/s。

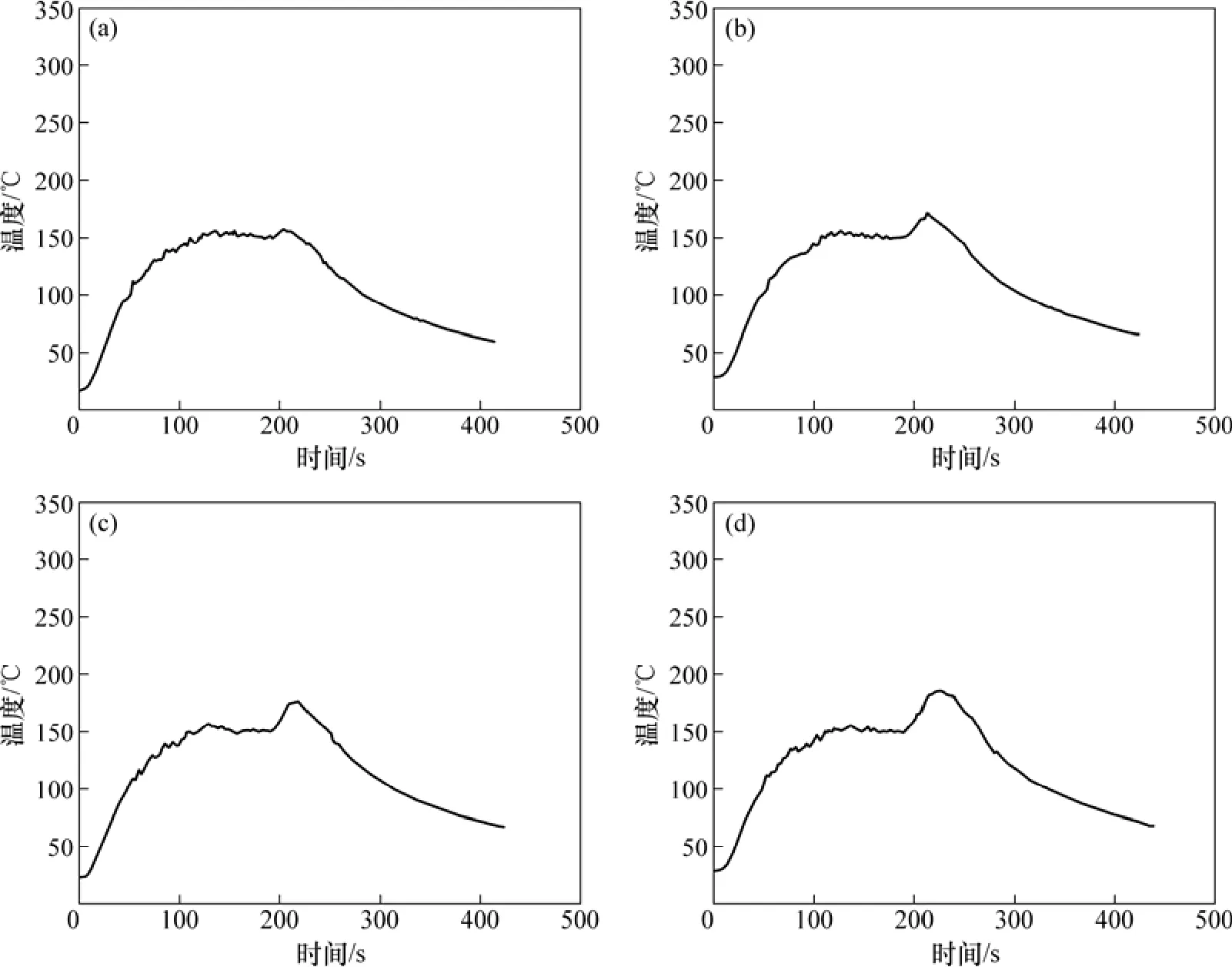

图3所示为在钎焊过程中焊接机绘制的实际工艺曲线。从图3可以看出:在150 ℃保温段有轻微波动,这是由于焊机控温存在误差引起的,但基本符合预设曲线。In3Ag合金熔点为141 ℃,回流焊钎焊温度通常高于熔点20~50 ℃,通过实验,在峰值为150 ℃时,无法完成钎焊,所以实验设计最低峰值温度为160 ℃。

2.2 钎焊曲线对焊点表面和界面组织的影响

图4所示为经不同钎焊曲线所得焊点表面形貌照

片。从图4可以看出:不同温度曲线所得试样形貌相似。铜板基本没有被腐蚀,助焊剂残留较少,说明助焊剂与焊粉质量配比合适,能很好地完成钎焊。4条曲线所得焊点充分铺展于铜板上,成型为规则的圆形,焊点较为饱满,表面光亮,周围无小锡珠出现。从图4(d)可以看出:此时所得的焊点表面有小坑洞出现且焊点颜色轻微发黄,主要原因是此回流曲线峰值温度过高,导致焊点表面发生了部分氧化。

图3 不同峰值温度实际钎焊曲线Fig.3 Actual curves of reflow soldering at different temperatures

图4 焊点表面形貌照片Fig.4 Solder joint surface morphology photos

图5所示为不同钎焊曲线所得焊点微观组织的SEM照片。从图5可以看出:在焊料基体上分布着颗粒状的二次相颗粒,基体为富 In相,二次相颗粒为AgIn2。这种基体焊料中弥散分布的细小IMC会提高焊料的蠕变性能和力学性能,也起到了增强基体强度和硬度的效果。

从图5还可以看出:随着回流曲线峰值温度逐渐升高,IMC层厚度不断增加。峰值温度为 160,170和180 ℃的试样,IMC层为致密的扇贝状结构,厚度均匀,为3~8 μm;而峰值温度为190 ℃试样IMC层较厚,约为12 μm,晶粒也较粗大,IMC层发生断裂,呈团簇状。由此可得,随着峰值温度的增加,IMC层晶粒不断长大,从连续的细晶粒层逐渐长大成粗大晶粒层,在凝固过程中由于铜基板与IMC层热膨胀系数不同,而引起大晶粒层发生断裂。而由于温度升高,原子扩散速率增加,而且IMC生长具有各向异性,IMC晶粒在原来已形成的IMC层边缘继续生长,使得其呈团簇状分布。

通过EDS分析,图5中4个试样IMC成分如表1所示。可见:4个试样的成分均为(Ag,Cu)In2。图5(a)中1点的Ag,Cu和In元素物质的量比为28.37:8.32:63.31,成分约为(Ag0.8Cu0.2)In2,其余3点IMC物质的量比也基本相近。有研究表明,IMC层的厚度生长动力学曲线呈抛物线状,其生长主要由扩散机制控制,且符合Arrhenius方程[12]:

其中:D为扩散系数;D0为扩散常数;Q为激活能;R为气体常数;T为热力学温度。

在钎焊过程中,Cu基板上的Cu原子会扩散到液态的In3Ag焊料中,而基体中的In原子也会反向扩散到Cu基板中,两者会发生反应形成IMC,而IMC厚度受原子扩散系数影响。D0,Q,R对于相同扩散体系均为常数,所以随着温度T升高,扩散系数D增大,即在相同时间下,温度越高,原子扩散的量越大,反应生成的IMC层厚度也越大。

2.3 焊料合金剪切性能分析

图6所示为不同钎焊曲线所得焊料合金剪切试验强度-位移曲线。从图6可以看出:InAg合金焊料剪切应力随钎焊峰值温度升高,总体呈下降趋势。峰值温度为160 ℃的钎焊曲线所得试样的剪切应力最大,约为7.24 MPa,峰值温度为170 ℃和180 ℃所得试样的剪切应力相当,分别为6.29和6.52 MPa,而190 ℃曲线所得试样的剪切应力急剧下降,只有 4.32 MPa左右。图7所示为峰值温度为160 ℃时试样剪切断口形貌SEM照片,从图7可以看出:断口存在大量的韧窝,而且还有明显的剪切滑移带存在,表明 In3Ag合金剪切断裂方式为韧性断裂,这与文献[13]中提到的InAg合金断裂方式一致。

图5 焊点界面形貌SEM照片Fig.5 SEM images of solder joint interface

表1 焊点IMC层的成分(原子数分数)Table 1 Composition of solder joint IMC layer %

图6 焊料剪切试验强度-位移曲线Fig.6 Strength-displacement curves of solder shear test

图7 160 ℃所得试样剪切断口SEM照片Fig.7 SEM image of solder shear fractography at 160 ℃

从图5可以看出:峰值温度分别为 160,170和180 ℃ 3个试样IMC层都较致密,但170 ℃和180 ℃试样IMC厚度较大,使得两者剪切性能较160 ℃试样有所下降。而190 ℃试样由于峰值温度最高,其IMC层的厚度是4个试样中最大的,IMC层形貌由160,170和180 ℃试样致密的扇贝状细晶粒长大成粗大的团簇状晶粒结构,使得其剪切性能急剧下降。虽然IMC熔点高、强度高,有助于提高焊点强度,但是由于IMC晶体结构对称性低,脆性大,粗大的IMC结构会降低焊料界面结合强度,并会在IMC层与焊料基体接触界面上萌生损伤,并导致破坏[14]。如果IMC层过厚,在焊点受剪切应力过程中,粗大且断裂的IMC层会降低焊点剪切性能。因此,致密均匀且厚度小的IMC层,可提高焊料合金的剪切性能。

3 结论

(1) 峰值温度为160 ℃的钎焊曲线所得焊点表面较好,焊点表面光亮,助焊剂残留少;而峰值温度为190 ℃的曲线所得试样由于峰值温度过高,其焊点表面出现较严重的氧化现象。

(2) In3Ag焊料基体为富In相,在基体上弥散分布着颗粒状的 AgIn2。IMC层成分为(Ag0.8Cu0.2)In2;IMC层的生长主要受扩散控制,其厚度随钎焊曲线峰值温度升高而增加。峰值温度为160,170和180 ℃的试样的 IMC层为致密的扇贝状结构,厚度均匀,为3~8 μm;而190 ℃试样的IMC层为团簇状,且厚度为12 μm。

(3) 焊料合金剪切强度随钎焊曲线峰值温度增加而降低,断裂形式为韧性断裂。峰值温度160 ℃钎焊曲线所得试样的剪切强度最高,为7.24 MPa,峰值温度190 ℃钎焊曲线所得试样的剪切强度最低,为4.32 MPa。

[1]徐骏,胡强,林刚,等. Sn-Bi系列低温无铅焊料及其发展趋势[J]. 电子工艺技术,2009,30(1): 1-4.XU Jun,HU Qiang,LIN Gang,et al. Low temperature lead-free solder and its developing tendency[J]. Electronics Process Technology,2009,30(1): 1-4.

[2]Lau J H,Wong C P,Lee N C,et al. Electronics manufacturing with lead-free,halogen-free,and conductive-adhesive materials[M]. New York: Mc Graw Hill,2003: 4-13.

[3]Glazer J. Metallurgy of low temperature Pb-free solders forelectronic assembly[J]. International Materials Reviews,1995,40(2): 65-93.

[4]Chen S W,Lin C C,Chen C M. Determination of the melting and solidification characteristics of solders using differential scanning calorimetry[J]. Metallurgical and Materials Transactions A,1998,29(7): 1965-1972.

[5]Reynolds H L,Kang S H,Morris J W,et al. The creep behavior of In-Ag eutectic solder joints[J]. Journal of Electronic Materials,1999,28(1): 69-75.

[6]Vianco P T,Rejent J A,Fossum A F,et al. Compression stress-strain and creep properties of the 52In-48Sn and 97In-3Ag low-temperature Pb-free solders[J]. Journal of Materials Science:Materials in Electronics,2007,18(1/2/3): 93-119.

[7]李晓延,严永长,史耀武. 金属间化合物对 SnAgCu/Cu 界面破坏行为的影响[J]. 机械强度,2005,27(5): 666-671.LI Xiao-yan,YAN Yong-chang,SHI Yao-wu. Influence of IMC on the interface failure of tin-silver-copper solder joints[J].Journal of Mechanical Strength,2005,27(5): 666-671.

[8]Li G Y,Chen B L. Formation and growth kinetics of interfacial intermetallics in Pb-free solder joint[J]. IEEE Transactions on Components and Packaging Technologies,2003,26(3):651-658.

[9]Yoon J W,Lee Y H,Kim D G. Intermetallic compound layer growth at the interface between Sn-Cu-Ni solder and Cu substrate[J]. Journal of Alloys and Compounds,2004,381:151-157.

[10]王春青,李明雨,田艳红,等. JIS Z 3198 无铅钎料试验方法简介与评述[J]. 电子工艺技术,2004,25(2): 47-54.WANG Chun-qing,LI Ming-yu,TIAN Yan-hong,et al. Review of JIS Z 3198: Test method for lead-free solders[J]. Electronics Process Technology,2004,25(2): 47-54.

[11]刘宏斌. Sn-Ag-Cu系无铅焊锡膏组成优化及性能研究[D]. 西安: 西安理工大学材料科学与工程学院,2008: 19-21.LIU Hong-bing. The improvement and performance analysis of Sn-Ag-Cu lead-free solder paste[D]. Xi’an: Xi’an University of Technology. School of Materials Science and Technology,2008:19-21.

[12]Liu Y M,Chuang T H. Interfacial reactions between In10Ag solders and Ag substrates[J]. Journal of Electronic Materials,2000,29(11):1328-1332.

[13]Chuang T H,Jain C C,Wang S S. Intermetallic compounds formed in In-3Ag solder BGA packages with ENIG and ImAg surface finishes[J]. Journal of Materials Engineering and Performance,2009,18(8): 1133-1139.

[14]刘琼,卢斌,栗慧,等. 添加 0.1% Ce 对 Sn-3.0Ag-0.5Cu 焊料与铜基板间的金属间化合物的影响[J]. 中国稀土学报,2007,25(6): 707-712.LIU Qiong,LU Bin,LI Hui,et al. Effect of Adding 0.1%Ce into Sn-3.0Ag-0.5Cu solder alloy on its microstructure and intermetallic compounds with Cu substrate[J]. Journal of the Chinese Rare Earth Society,2007,25(6): 707-712.