移动式线路动态加载试验车加载机构设计

2011-07-30暴学志柴雪松李家林司道林

暴学志,柴雪松,李家林,潘 振,司道林,杨 亮

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

线路工程作为高速铁路运行的基础,是保证高速铁路安全畅通的基本条件之一,开展线路整体研究将具有非常重大的意义。在美国、日本、瑞典等轨道技术水平较高的国家,均研制了专门承担铁路线路试验的移动式轨道加载试验车,为铁路轨道试验研究和工程建设提供了技术支持。目前我国在进行线路整体研究过程中,多采用现场布置测试设备或实验室内建立模型的方式进行,这种方式虽然为我国铁路线路研究发挥了巨大的作用,但还存在很多不足。在线路实体结构上开展试验研究可以获取各种不同的结构、各种工况、各种环境条件等更为真实可靠的试验数据,从而准确掌握线路工程的各项技术特征和技术参数,更深入地掌握铁路线路工程技术。因此进行移动式线路动态加载试验车的研究将具有非常重大的意义,而作为加载车的目的之一,模拟高速铁路工况对轨道进行静动态加载是加载车的关键功能,加载机构性能好坏将直接影响到加载车的整体性能,因此进行加载车加载机构的设计与研究也非常重要。

1 加载车总体方案设计

1.1 国外加载车加载方案

加载机构作为加载车的核心部分,其设计至关重要。美国、日本、瑞典的移动式轨道加载试验车加载方案也各不相同。

日本的移动式轨道加载试验车主要用于定点加载研究,可进行动态和静态加载,负荷波形包括正弦波、矩形波和三角波,在进行垂向力及横向力加载过程中可随时对载荷大小及相位进行调整。

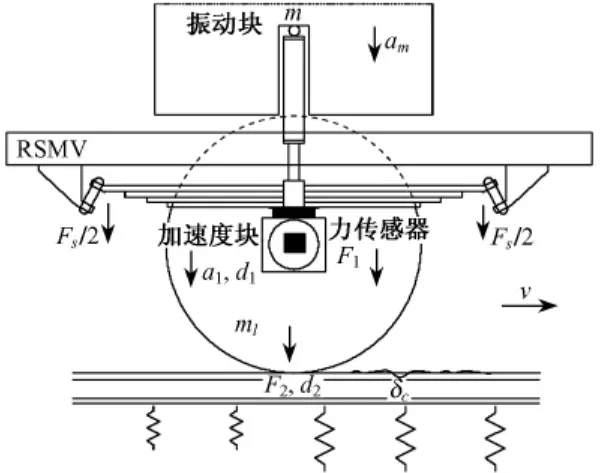

瑞典的移动式轨道加载试验车是通过作动器对车上的质量块进行激振来产生垂向动荷载实现移动过程中对轨道施加动荷载,如图1所示。该方案结构简单,但不足之处是加载精度差,且只能实现垂向加载。

图1 瑞典加载车加载方案

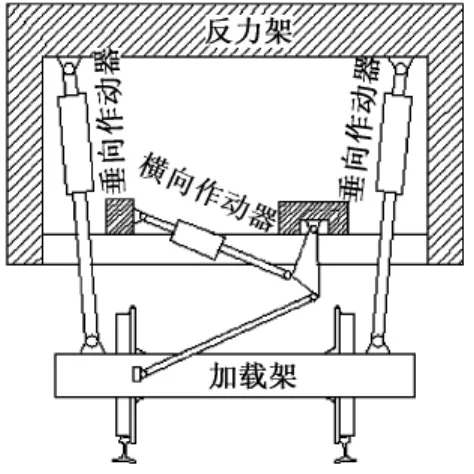

美国的移动式轨道加载试验车加载功能与日本及瑞典加载车相比要先进许多,可实现移动施加恒定荷载和定点施加低频动荷载,其加载方案如图2所示,反力架与车体相连接,依靠车体自重提供反力。两个垂向作动器一端连接至反力架上,另一端通过加载架将垂向荷载施加至轨道上。两个横向作动器的一端同样连接至反力架上,另一端通过转动块、加力杆以及加载架将横向荷载施加至轨道上。

1.2 中国加载车加载方案

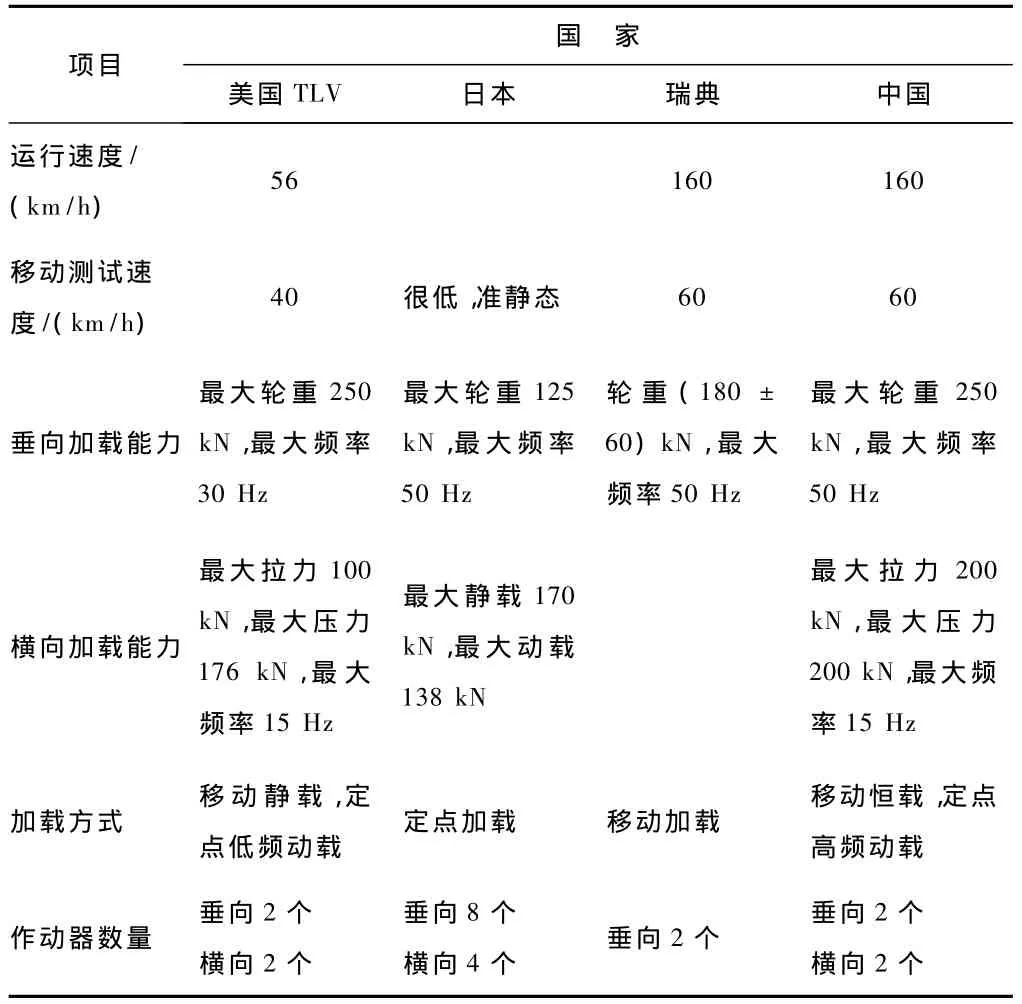

在充分了解美国、日本和瑞典的移动式轨道加载试验车加载方式之后,结合我国高速铁路及重载铁路轨道测试试验需求,将我国移动式线路动态加载试验车的加载方式设定为移动施加恒定荷载及定点施加高频动荷载两种,加载性能与国外加载车加载性能对比如表1所示。

图2 美国加载车加载方案

表1 国内外加载车加载性能对比

为实现移动加载,移动加载架设计时在满足强度要求基础上还必须设置移动装置——轮对,这样移动加载架的质量至少为3 t。定点加载时,如果作动器通过移动加载架给轨道施加荷载,作动器将附带3 t质量块动作,通过建立模型进行仿真计算[3],作动器附带3 t质量块对轨道施加高频荷载时的加载能力很难满足测试试验的要求,而如果把附带质量块的质量降低至0.5 t,作动器的加载能力将大大提高,可以满足测试试验的要求,另外,附带质量块的质量越小,作动器通过质量块对轨道施加高频荷载时能量损失越少,加载能力也就越高,因此,定点加载时必须使用另外一套质量小于0.5 t的定点加载架。

2 加载系统结构设计

根据我国加载车的加载方式及总体方案,加载系统结构设计如图3所示,加载系统结构包括反力架、移动加载架、定点加载架及夹持装置等部分。

2.1 反力架

图3 我国加载车加载方案

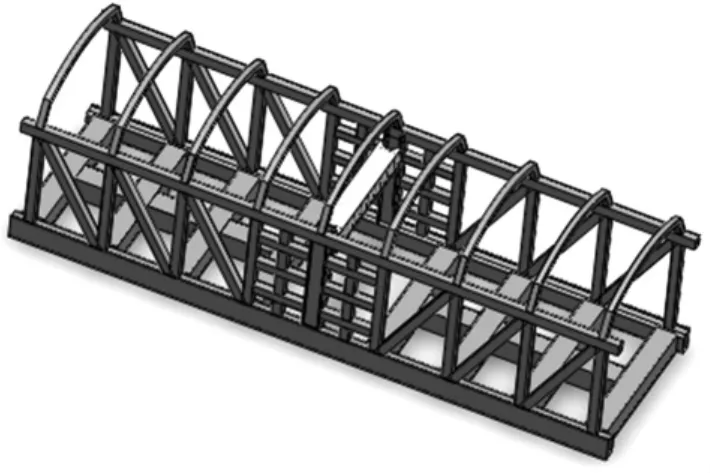

根据加载车的设计,车体总质量为90 t,其中包括反力架质量和车体内设备及配重铁的质量。加载车通过作动器对轨道加载时,以车体自重为反力,作动器一端与反力架连接,另一端与移动加载架或定点加载架相连接。反力架以中心距为14 200 mm的两转向架为支反力点,90 t车体自重沿反力架纵向均匀分布,同时,反力架中间受到一个与作动器对轨道施加的荷载大小相等、方向相反的反力。反力架结构如图4所示,由车体框架、加载立柱及加载横梁组成。

图4 反力架结构

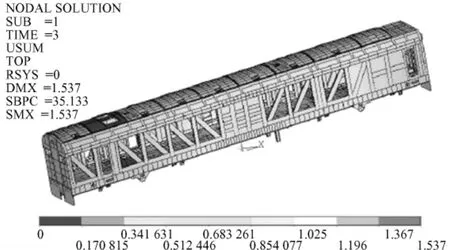

作动器对轨道施加荷载时,同样给反力架一个反力作用,由于作动器的最大动程为±3 mm,所以反力架在受到作动器最大垂向反力50 t及最大横向反力20 t同时作用时,其本身最大变形不得超过2 mm。利用有限元软件对反力架受力时的变形进行分析如图5所示,最大处的变形1.537 mm,符合最大变形不超过2 mm的设计要求。

图5 反力架整体变形

2.2 移动加载架

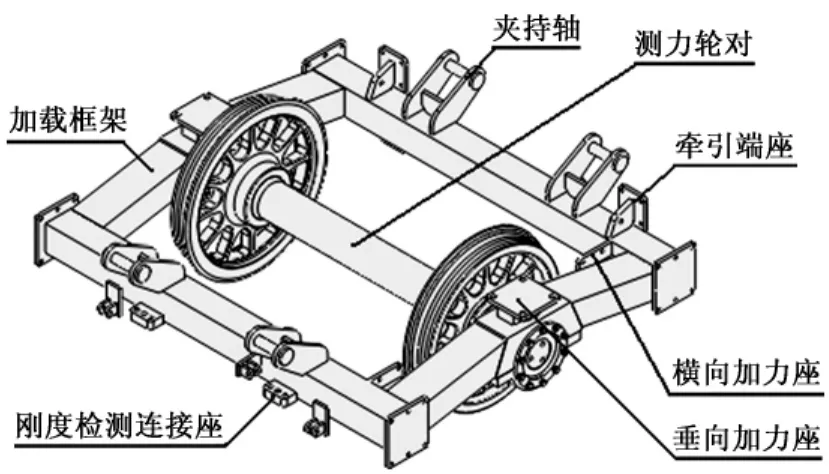

移动加载架由测力轮对、加载框架、夹持轴、刚度检测连接座、牵引端座、横向加力座、垂向加力座等组成,用于加载车移动过程中对轨道施加恒定载荷,如图6所示。

图6 移动加载架

移动加载架是加载车对轨道施加移动恒定荷载过程中的重要装置,其设计的好坏与否将直接影响到测试过程中的安全性及稳定性。移动加载架中的夹持轴用于加载车联挂状态时移动加载架的夹持固定,以保证行车安全。牵引端座用于连接牵引杆以提供牵引力。刚度检测连接座用于悬挂刚度检测架实现加载过程中的同步位移测量。加载框架将移动加载架连接成一个整体,增加移动加载架的稳定性。横向加力座及垂向加力座分别用于连接垂向作动器端座及横向作动器加力杆端座,是垂向力及横向力加力点。测力轮对是移动加载架的重要组成部分,由于垂向力及横向力均施加于移动加载架上,作动器端头传感器测量出的力值实际为施加于加载架上的力值,而对轨道进行测试时需要明确的是通过移动加载架后施加于轨道上的力,这两个力由于移动加载架在运行过程中的振动及惯性作用往往存在一定差异,因此,必须通过测力轮对将施加于轨道上的力测量出来,使试验结构更加真实、可靠。

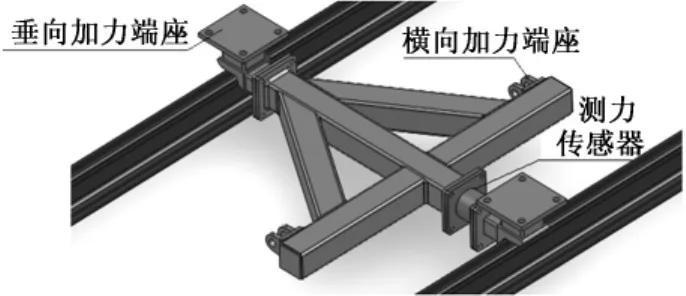

2.3 定点加载架

定点加载架用于加载车停在线路上的某一特定位置对轨道施加高频疲劳荷载及静荷载试验,因此定点加载架不需要在加载过程中移动。前面已经提到作动器在对轨道施加高频疲劳荷载时,作动器头部连接的加载架质量不能过大,否则将使作动器的加载能力及加载于轨道上的荷载有所降低,因此定点加载架在设计时应在保证强度及安装要求的前提下尽量轻便,如图7所示。三角形结构可以提高定点加载架加载过程中的稳定性,可拆卸的螺栓连接形式有利于定点加载架的搬运及安装,更换一个垂向加力端座后通过作动器还可实现轨道的上提试验。测力传感器可以更直接地把作动器施加于钢轨上的横向力测量出来,提高试验结果的可信度。

图7 定点加载架

2.4 夹持装置

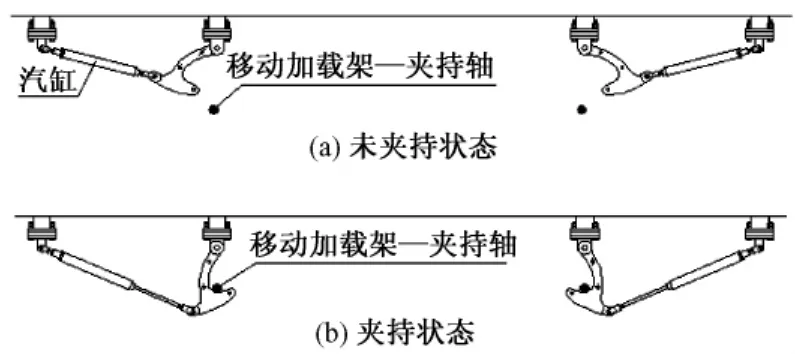

移动式线路动态加载试验车在联挂状态时,最高时速为160 km/h,为安全起见,利用作动器将移动加载架提起后用夹持装置将其机械固定,如图8所示。未夹持状态时,用汽缸将夹持装置的吊钩拉起,避免阻碍移动加载架加载动作。加载完成后,用作动器将移动加载架提起,然后再用汽缸将吊钩推出,使移动加载架上的夹持轴处于夹持装置吊钩的钩内,然后将作动器液压卸载,再将夹持装置吊钩与移动加载架机械锁死,此时作动器处于自由状态,移动加载架完全依靠夹持装置固定,保证了加载车联挂状态的行驶安全。

图8 夹持装置

3 结语

通过综合分析研究国外相关移动加载设备的特点,结合仿真分析,最终提出了加载车加载结构具体设计方案。为加载车加载功能的实现提供了重要保障。

[1]SATYA P.Bridge Tests by Using the Track Loading Vehicle[R].Chicago:Assoiation of American Railroads,1993.

[2]LI Dingqing,WILLIAM S.Investigation of Lateral Track Strength and Track Panel Shift Using AAR'S Track Loading Vehicle[R].Pueblo:Transportation Technology Center,1997.

[3]中国铁道科学研究院.高速铁路线路动态加载技术及试验装备研制阶段报告[R].北京:中国铁道科学研究院,2010.