船舶除锈用水作业新工艺研究

2011-07-30王永强薛胜雄韩彩红苏吉鑫朱华清陈正文

王永强,薛胜雄,韩彩红,苏吉鑫,朱华清,陈正文,庞 雷

(合肥通用机械研究院,安徽 合肥 230031)

1 修船除锈用水作业现状

在修船工程中,钢板表面在涂装前必须除锈和除漆 (简称除锈,又称表面预处理)。传统工艺采用干气喷砂,环境污染极其严重,船坞弥漫着粉尘,严重影响工人健康。消除污染的办法是用湿式除锈取代干式除锈,尤其在船舱内壁,已到了刻不容缓的地步。20世纪90年代,磨料水射流叩开表面预处理的大门,虽然质量和速度都满足了业主要求,但是保证磨料的干燥、连续、均匀,使其适应高空作业成为一个无法逾越的障碍,也就是说结果可行,过程不可靠。

超高压纯水射流除锈成为随后的技术目标。自2000年以来,国际上普遍将250 MPa、250 kW的超高压大功率机组作为纯水射流除锈的工况参数,之后又研究了喷枪、平面清洗器、爬壁机器人等。目前,国内都集中使用这样一个方案:即1台上述泵机组带2把喷枪,工人手持作业;平面清洗器和爬壁机器人则鲜有应用。双枪作业模式易造成以下误区。

1)双喷枪作业效率高。该模式之所以双枪作业,并非提高效率,而是因为如此大参数工况,喷枪反冲力已超过了350 N,远超过单人持枪作业的承受能力,采用双枪是不得已而为之。

2)超高压工况质量好。这在理论上是对的,实际上工人在脚手架上作业,又要承受很大的反冲力,真实的工作压力常在150 MPa左右;另外,手持喷枪的靶距多在300 mm左右,远超出了40~60 mm的最佳靶距,无法达到理想的除锈效果。笔者在舱内发现,所谓除锈,只清除了点蚀浮锈。

3)湿式除锈环境好。湿式除锈不像干喷砂除锈污染空间,但2只喷枪同时作业,致使舱内水雾弥漫,能见度极低,其作业环境存在安全隐患。

2 超高压旋转水射流除锈机理

保质保量用水除锈的基本原则是:充分集中利用水射流的大参数工况,根据作业环境采用自动化或半自动化执行机构。

钢质表面锈层形貌和效应如图1所示[1],图1(a)为表面形貌,由图形的依次微化可见,还是粗糙度问题;图1(b)为表面效应,将钢质表面分为本体材料、转变材料层和完整表面层,完整表面层又分外表层和内表层。

图1 钢质表面锈层形貌和效应

除锈目标首先是除去完整表面层且越过谷底,然后根据不同除锈等级要求除至转变材料层的程度而不破坏本体材料。

图2所示,由于旋转射流及其运动的作用,流线改变了方向,形成了弯矩作用、集中冲击作用和剪切载荷作用,尤其对不规则的锈层表面。在承受高弯矩部位,旋转射流形成的高剪切载荷发挥着重要作用[2]。

图2 在射流作用下不规则表面受力图

将喷嘴呈一定角度安装,即形成了喷头的旋转扭矩,由对不规则表面形成了弯矩打击力和剪切剥层力。试验表明,剪切剥层力要求喷嘴角度在30°~60°之间为佳;弯矩打击力要求喷嘴角度在60°~90°之间为佳[3-4](见图 3)。综合两者的要求,实际应用的喷嘴安装角度总是在60°左右,以喷嘴-喷杆-旋转体三者相对位置形成两维平面安装的要求。

图3 射流的法向打击与切向力剥层机理

锈层也会出现个别的裂缝或凹坑现象,这种裂缝或凹坑常常会浸入到本体材料层,称之为点蚀。对于点蚀清除,需在大面积除锈后个别清除。

3 船舱内表面和甲板的除锈工艺

船舱内表面除锈主要是针对垂直面和筋板平面,作业时在舱内搭脚手架,主机则置于船顶甲板,采用手持式平面清洗器作业为宜;甲板除锈则采用手推式平面清洗器。附带真空回收系统,减少水雾,改善作业环境。

图4所示的手持平面清洗器主要由呈一定角度安装喷嘴的杆式旋转喷头,超高压旋转接头,真空腔、手持开关和防坠平衡器等组成。防坠平衡器承受着200 N左右的平面清洗器重量。真空回收系统将绝大部分水进行回收,消除了手持喷枪作业的水雾现象。同时产生的吸附力与水射流的反冲力平衡。作业时,由人工手持任意纵横移动,一次性作业300 mm宽的平面,即适应于垂面也适应于筋板平面。应用平面清洗器作业的正常运行速度在4~6 m/min,可达到金属表面基本“白金”状态。

显然,超高压水进入旋转喷头,由气动马达强制驱动并控制其旋转速度,此时在真空腔内的4只喷嘴形成的旋转水射流很好地实现了由法向力和切向力复合的除锈机理模型,而平面清洗器的三维滚珠运动使“手持”仅限于启动气动开关和把持方向。除锈质量和速度的协调功能取决于平面清洗器的射流转速能稳定控制在700~1 000 r/min之间和射流靶距固定在40~60 mm,而且全部流量集中于300 mm直径之内,工作压力保证在220~240 MPa,诸多优势因素聚焦于作业的钢制表面,这是手持喷枪作业无法比拟的。

图4 手持平面清洗器作业

真空系统抽吸了清洗器中绝大部分污水,同时超高压流场的喷射会形成一种“水垫”,使得平面清洗器能轻松运动, “水垫”的压力也会产生水雾,但它比起手持喷枪作业的水雾微不足道,除锈作业环境会得到明显的改善。

与手持平面清洗原理和核心部件相同,甲板除锈因为空间大,作业面平整,就更为容易,只需将手持平面清洗器做成手推车,人工推进 (或气动、液压马达驱动)作业即可。自身重量使然,甲板除锈的即除即干效果更稳更完美。如图5所示,笔者已成功研发出推车式平面清洗器,除了船舶甲板除锈应用外,还在机场跑道除胶、路面标志线清除及场地底面除油污等领域有着广泛应用。

图5 推车式平面清洗器

4 船舶外表面除锈与清洗工艺

船舶外表面除锈所使用的是如图6所示的爬壁除锈机器人,它是基于外壁大面积的平面清洗考虑,解决垂直表面清洗过程中出现的问题:行走、附壁和射流。

图6 爬壁除锈机器人

行走:采用2只气动马达驱动履带行走,通过电磁比例阀改变2个马达的进气量,进而实现对马达转速的控制。当2台马达转速一致时,机器人作直线运动;当2台马达有速度差时,形成机器人的转弯运动。

附壁:机器人靠外来磁铁和真空附壁,要求吸力产生的附壁扭矩大于机器人本身因其重量、拖带重物量 (水管、气管、真空管及管内水重量)和真空吸力所产生的滚动摩擦力矩共同构成的倾覆力矩。磁铁与壁面不贴合造成磁隙效应以减少磨擦力。

射流:机器人作为执行机构,安装有超高压旋转接头和由4只喷嘴组成的喷头,喷头的旋转运动由单独的气动马达驱动实现,喷头的转速可通过改变马达气量实现。

船舶外表面清洗海生物和涂装后清洗都宜采用1 m直径的平面清洗器,由高空作业车将其附着于表面作业。这种平面清洗器与船厂现有的35 MPa、160 L/min大泵机组相匹配,清洗的效率和效果都非常满意,而且高空作业采用机械臂,其运行也很自如,真空抽吸污水也可以通过上述方法很好实现。如图7所示,笔者已将此种工艺设备成功应用于特种容器表面清洗工程中。

5 用水除锈的返锈问题

采用简单的手持喷枪高压水除锈后会出现重新返锈现象,这是高压水船舶除锈应用的一个制约因素。笔者正是充分考虑了这一工艺缺陷,将水射流机构做成平面清洗器形式,形成一个相对封闭的腔体,为真空抽吸技术的应用提供了必要条件,有效地解决了返锈问题。通过管道将除锈清洗器与真空抽吸系统连接,使清洗器的腔体内形成一定的负压,除锈作业的同时,铁屑与废水被及时抽吸。在超高压工况下,由于流体的可压缩性,水由常压下的常温达到超高压下的80~90℃,加之旋转射流的雾化,在清洗器的真空腔内形成了均匀的高温场。在真空作用下,高温场又使附着在钢板表面上的水汽化蒸发,造成水射流除锈即除即干的结果。图8是笔者做返锈试验的对比照片,左图是水射流除锈后的照片,右图是除锈15 h后的照片,经对比,没有出现明显的返锈现象。对于船舶外壁和甲板等大面积除锈作业,用水除锈不返锈完全可以实现。对于内舱的手持平面清洗器除锈,考虑到手持移动的灵活性,真空度不能太高,但也回收了绝大部分污水,并有效消除了水雾。笔者对国内修船业的水射流除锈进行了实地调查,几乎全部采用手持喷枪作业,水花飞溅、水雾弥漫。与喷枪除锈相比,手持清洗器作业有效地减轻了返锈的程度。

图7 大直径平面清洗器机械夹持作业

图8 除锈“白金”15 h前后对比

6 除锈质量与速度

从成本上说,船舱内壁的除锈因为喷砂工艺实在不能继续而让位于水射流工艺,这给超高压纯水射流应用一个新的空间。可以说用水除锈就是以修船中的表面预处理为主要舞台,但除了它的技术应用一直处于成长期以外,它的一次性投资远比简单的喷砂机昂贵,好在它的运行费用远低于喷砂之钢丸及其后处理。所以,此消彼长的利弊一直在论证中,无疑,环保与污染的重视为水射流工艺创造了机遇,既然船舱内壁已用,甲板和外壁的应用只在一套主机上改变执行机构即可。

外壁除锈的障碍还存在这样一种观点:用水除锈打不出喷砂除锈的粗糙度。对此,巴西学者对4种工艺采用电子显微镜分别以150和500倍的表面显微镜像进行了深入的研究,其结论是:超高压水射流是最好的表面预处理工艺,其最大杂质界限最低,亦具有保证涂装的粗糙度。

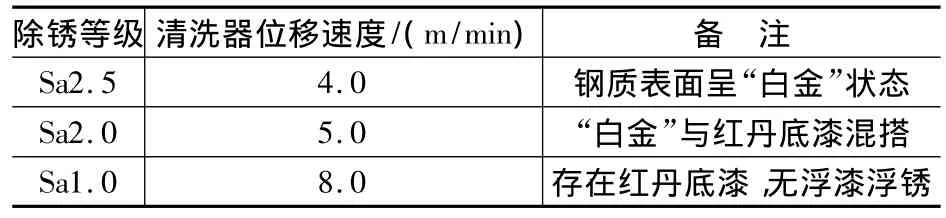

然而,除锈质量和速度本身就是一对矛盾,无论除锈工艺如何,都回避不了这种矛盾,前者是后者的判据,否则单说速度是没有意义的,笔者根据实际应用经验得出表1数据。

表1 除锈应用经验

应用表明:除锈要好于除漆质量。但钢板固有的黑色氧化层除去的难度很大,这要视情况而定。

7 结论

应用直径300 mm的平面清洗器在250 MPa、50 L/min工况下,可以很好地完成船舶内舱、甲板和外壁的表面预处理工程,而且高效、安全、环保,对于甲板和外表面可在一天内不返锈。

本文感谢友联船厂 (蛇口)有限公司的大力支持。

[1]薛胜雄,等.高压水射流技术工程[M].合肥工业大学出版社,2006:483-484.

[2]Eng.LuisE.Ortega Trotter.A Comparison of Surface Preparation Using Different Methods.Proceedings of the 2001 WJTA American Waterjet conference.745-763.

[3]李根生,等.自振空化射流理论与应用 [M].中国石油大学出版社,2008.

[4]董志勇.冲击射流 [M].海洋出版社,1998.