工艺技术在修造船分段制作中的安全应用

2011-07-30徐春

徐 春

(青岛北海船舶重工有限责任公司,山东青岛 266520)

0 前言

近几年,在修造船过程中安全事故时有发生,往往最受重视的船舶火灾爆炸等事故造成的人员伤亡事故率相对较小,而最容易忽视的在修造船分段制作中发生的意外事故比例惊人,尤其是在起重作业中的吊装以及在装配作业中意外事故占比重较大。这里有意外的因素,但最主要的往往是施工人员不懂生产工艺,或者是不按生产工艺多凭经验施工,最终导致了严重后果。下面分别从起重吊装作业和装配作业中生产工艺是如何发挥重要作用的进行具体分析。

1 起重作业吊装方式正确选择的重要性

双层底制作很普遍,关于纵桁的吊装方式有很多,下面通过举例对双层底纵桁的吊装方式进行分析,选取两种常见的不同吊装方式,来说明吊装工艺技术在修造船分段制作过程中发挥的重要作用。

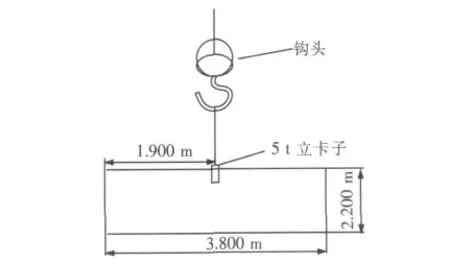

某船厂钢板切割区,一施工队承担改装船分段双层底分段小纵桁加工作业任务,队长王某安排郭某用半门吊将烧好的小纵桁 (3.800 m×2.200 m×0.013 m,质量约0.9 t)翻身。郭某用2个5 t钢板立卡卡在钢板1.900 m处。根据生产工艺技术,吊装钢板 (钢板翻身)时,选用立卡作为吊索器具,同时由于纵桁为中心对称的构件,选用2个吊点吊装,可以确保在吊装时保持平稳,符合安全要求。

1.1 正确的吊装方式

图1 双层底小纵桁正确吊装方式示意图

1.2 常见的错误吊装方式

由于以下诸多原因,比如施工人员没有采取正确的吊装方式,会造成不可预料的后果。常见的一种吊装方式是采用一点吊 (用1个5 t的立卡),这种方式违反了吊装工艺,如果在操作不当的情况下,极易发生安全事故。

1)施工人员自身操作技能不高。

施工人员从事半门吊操作,自身对设备安全操作的应知应会能力偏低,这与上岗前的安全培训不足有很大关系。

2)施工人员对吊装工艺不明确。

施工人员在操作半门吊对双层底分段小纵桁翻身时,违反半门吊安全操作规程与吊装工艺。

错误的吊装方式如图2所示。

图2 双层底小纵桁错误吊装方式示意图

1.3 工艺技术作为安全生产的重要保障

施工人员在对双层底分段小纵桁翻身时,应随着吊物起升重心的变化,小车移动保持重心与吊点和吊钩垂直。如果施工人员在操作时,在吊物起升过程中小车移动,可能造成吊物重心与吊点和吊钩夹角过大,在吊物离开地面时产生摆动,施工人员如没有采取保持吊物稳定的措施,而是操纵开关使吊物快速下落,吊物下边缘落地后,晃动的力致使立卡与钢板脱开。施工人员未按照操作规程操作半门吊,并且未按照相关的吊装工艺就单吊起钩使钢板翻身,很可能发生事故。

工艺技术是对生产过程的一种安全技术保障,作业人员只有严格遵守工艺要求,杜绝违章作业,才能保证生产顺利进行。起重吊装施工方案是工艺技术在分片分段制作过程中的一种具体体现,在施工前,要将施工方案向操作人员阐明。起重吊装施工方案应包括吊装技术方法、起重机的选择、人员配置、构件的平面布置、运输、堆放、施工安全措施、起重机运行路线等。

以下是一些在起重吊装方面具体应用的工艺技术,只有这些技术措施得到落实,安全生产才能顺利进行。

1)起吊细长杆件的吊点位置,应经计算确定,凡沿长度方向重量均等的细长物件吊点拴挂位置可参考以下要求:①单支点起吊时,吊点S距被吊杆件边缘距离的0.3倍处;② 双支点起吊时,吊点S距被吊杆件端部的距离l=0.21L(L为构件长度);③如选用单、双支点起吊,超过物件强度和刚度的允许值或不能保证起吊安全时,应由技术人员计算确定其起吊支点数和吊点位置。

2)拴挂吊具时,应按物件的重心,确定拴挂吊具的位置;用两支点或交叉起吊时,吊钩处千斤绳、卡环、起重钢丝绳等,均应符合起重作业安全固定。

3)起吊物件应使用交互捻制交绕的钢丝绳,钢丝绳如有扭结、变形、断丝、锈蚀等异常现象,应及时降低使用标准或报废。卡环应使其在长度方向受力,抽销卡环应预防销子脱落,有缺陷的卡环严禁使用。

4)吊具拴挂应牢靠,吊钩应有防脱落装置,以防在起吊过程中钢丝绳滑脱;捆扎有棱角或利口的物件时,钢丝绳与物件的接触位置应垫以麻袋、橡胶等物;起吊比较长或大型的物件时,应拴溜绳。试吊离地500 mm,经检查确认稳妥后方能起吊。

5)吊挂时,吊挂绳之间的夹角宜小于100°,以免吊挂绳受力过大,吊物脱落;吊挂处钢丝绳所经过的棱角处应加衬垫;指挥物件翻转时,应使其重心平稳变化,不应产生指挥之外的动作。

6)当用2台以上起重机共同吊一物件时,事前应制定详细的技术措施并向操作人员说明,必须在施工负责人的统一指挥下,起重量分配明确,不得超过单机允许重量的80%,起重时应密切配合,动作协调。

2 装配作业中生产技术的安全应用

分段制作过程中,安全生产工艺发挥着重要作用,在肋板、外板或者较大壁子的装配过程中,定位封固和临时性支撑的选用非常重要。如果施工人员仅凭经验施工,或者不按照施工生产技术要求生产,甚至不懂生产工艺,那么造成的后果很难预料。下面以制作中甲板过程中的实例,举出2种不同的作业方式,通过对比与分析说明生产技术是怎样发挥重要作用的。

2.1 正确的生产形式

船厂一外包队承担散货船中甲板分段的装配任务。班长卢某安排副班长田某带领秦、范、李等人装配分段肋板 (梯形上边长1.2 m、下边长2.7 m、高4 m、厚12 mm、质量约0.6 t)。肋板吊到位后(还未摘钩),田某用电焊在肋板两端分别每隔5 cm处施定位焊,然后范某将挂钩支撑下端焊接在底板上,支撑双面满焊,顶端钩住肋板,接着田某扶着另一侧的支撑,范某把该支撑底端焊接在底板上,顶端顶在肋板上的平板底部,进行焊接,这时起重班长检查完毕,下达摘钩指令。根据生产工艺要求,定位焊符合标准,临时性支撑采用双面支撑的形式,且支撑与面板焊接的方式符合要求,起重指挥在检查完毕后,遂做出了摘钩的指令是正确的,即满足了“定位焊+支撑=天车”的生产形式,符合安全要求,确保无事故发生。

2.2 正确的工艺要求

分段制作过程中的装配主要以纵桁、肋板、壁子、小型框架结构的定位封固和选取合适的支撑并正确使用为工艺重点。下面介绍技术工艺要求,只有严格执行施工工艺,才能确保安全生产。

2.2.1 定位封固工艺技术

1)小型框架、肋板、壁子的定位封固 (定位焊要求)。

小型框架、肋板、壁子是指高度在2 m以下、长度在3 m以内的相应活段。

(1)小型框架、肋板、壁子至少有1根加强支撑。

(2)定位封固加强支撑必须大于活段高度的1/2,壁子与支撑夹角不得小于30°。

(3)支撑规格:板厚不得小于12 mm、宽度不得小于30 mm。

(4)支撑焊接:单面焊接、两端包角;焊肉不得小于5 mm,焊肉要焊正确。

(5)支撑焊接必须由点焊施工人员进行焊接,焊后必须将焊药处理掉。

2)中型框架、肋板、壁子的定位封固。

中型框架、肋板、壁子是指高度在2~3 m之间、长度在3~4 m之间的相应活段。

(1)中型框架、肋板、壁子至少要有2根或两面对拉式 (1组)的加强支撑。

(2)定位封固加强支撑必须大于活段高度的1/2,壁子与支撑夹角不得小于30°。

(3)支撑规格:板厚不得小于16 mm、宽度不得小于50 mm。

(4)支撑焊接:单面焊接、两端包角,焊肉不得小于5 mm,必须在加强支撑活段连接处加上立板进行焊接。

(5)支撑焊接必须由点焊施工人员进行焊接,焊后必须将焊药处理掉。

3)较大型框架、肋板、壁子的定位封固。

较大型框架、肋板、壁子指高度在3~4 m之间、长度在4~5 m之间的相应活段。

(1)较大型框架、肋板、壁子至少要有3根加强支撑,并且要在活段两面支撑或两面对拉式(2组)的加强支撑。

(2)其它与中型框架、肋板、壁子定位封固要求相同。

(3)支撑焊接必须由点焊施工人员进行焊接,焊后必须将焊药处理掉。特殊情况应根据活段大小随时增加支撑的数量并按照示意图进行施工。必要时进行磁粉吊耳探伤。

2.2.2 支撑使用工艺要求

1)小型框架、肋板、壁子等的安装定位的专用支撑使用。

(1)小型框架、肋板、壁子至少有1根专用支撑。如图3所示。

图3 小型框架、肋板、壁子专用支撑示意图

(2)专用支撑的焊接:支撑实行满焊,两端包角焊,焊角不得小于5 mm,要求焊接表面无缺陷。

(3)专用支撑的焊接必须由点焊施工人员进行焊接,焊后必须将焊药处理掉并确认检查。

2)中型纵桁、肋板、壁子的安装定位的专用支撑使用。

(1)中型框架、肋板、壁子等至少要有2根或两面对拉式 (1组)的专用支撑。

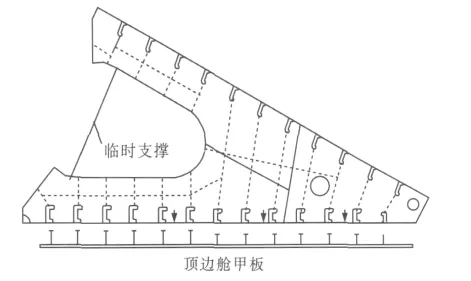

对于特殊框架结构形式的肋板需要加临时支撑防止肋板结构变形,如图4所示。

图4 特殊框架结构形式的肋板加临时支撑示意图

(2)专用支撑的焊接:支撑板实行满焊,两端包角焊,焊角不得小于5 mm,要求焊接表面无缺陷。

(3)专用支撑的焊接必须由点焊施工人员进行焊接,焊后必须将焊药处理掉并确认检查。

3)较大型框架、肋板、壁子的安装定位专用支撑使用。

(1)较大型纵桁、肋板、壁子等至少要有3根并且要在活段的一侧架设2根,另一侧架设1根,形成对拉式或在活段的每侧架设2根,形成3组对拉式专用支撑。

(2)专用支撑的焊接:支撑实行满焊,两端包角焊,焊角不得小于5 mm,要求焊接表面无缺陷。

(3)专用支撑的焊接必须由点焊施工人员进行焊接,焊后必须将焊药处理掉并确认检查。

4)大型和超大型构件、肋板、壁子等组立安装定位支撑的使用。

大型和超大型构件、肋板、壁子等是指高度超过4 m以上,长度超过5 m以上或体积大、重量大、形状不规则活段。

(1)大型和超大型构件、肋板、壁子等不准使用专用安装支撑和铁条等作为封固支撑,必须按施工工艺规定的角钢、槽钢、工字钢等型材作为加强支撑,使用支撑的数量和形式与较大型框架、肋板、壁子的安装定位专用支撑使用相同。

(2)大型和超大型构件、肋板、壁子等的加强支撑必须在两端加连接立板进行焊接,立板需要包角焊接,焊肉不得小于5 mm,焊缝面无缺陷。

(3)支撑焊接必须由点焊施工人员进行焊接,焊后必须将焊药处理掉并确认检查。

2.3 错误的生产方式与分析

下面通过图5所示,举出几种不按照生产工艺要求进行作业的错误生产方式。同样是上述中甲板的生产内容,以4#肋板为例说明。

图5 中甲板装配过程中肋板安装示意图

1)4#肋板:D点仅施4 mm(或者≤4 mm)定位焊。

2)挂钩支撑与腹板接触位置未施焊 (或者仅烧几滴焊,未满焊),或者施工人员盲目将施焊处用割炬割掉。

3)a点处支撑与钢板接触位置未烧焊或者焊剂不够,未完全烧牢固。

4)肋板未采取定位封固措施。

工艺技术明确要求:肋板在装配过程中要求定位封固 (施定位焊)加临时支撑天车方可摘钩。18万吨散货船中甲板分段共5块肋板,

如果施工人员在作业时没有对第4张肋板一端支撑上端烧固定焊,施工人员从背面上梯子摘掉在肋板上的2个立卡,产生外力,致使肋板向另一侧倾斜,撕裂定位焊和挂钩支撑,或者是肋板未采取定位封固措施 (或者定位焊实施不合要求),在支撑未烧焊的情况下,盲目摘去钩头,肋板就会倒塌,造成不可预想的后果。

船舶分段制作过程主要是构件的装配,其中肋板倒塌事故的概率较大,其主要原因是施工人员对工艺不明确或者不按照工艺要求进行作业。在肋板、纵桁、小型框架结构装配过程中应当严格遵守“定位焊+支撑=吊车”的经验公式,也就是说,只有定位焊合格,支撑满焊,吊车才能摘钩。因此加强施工人员的业务技能,强化施工员、生产组织者、安全管理者的职业素质十分必要,刻不容缓。

3 工艺技术支撑安全生产的顺利进行

修造船分段建造技术工艺性是直接影响机械化有效性的因素之一,同时它也是组装焊能否实现生产自动化和机械化的重要因素。工艺技术应符合指定使用条件的所有因素,既要考虑到船厂的特点,制作期限,又要考虑材料消耗的合理性,最小的劳动量和成本工艺进程利用的可能性、维修和服务便捷等因素。工艺技术的具体应用是保障整个修造船分段制作安全的重要因素,是安全生产的关键。

从近几年在修造船分段制作过程中发生的事故来看,多数事故是由于施工人员不执行生产工艺,存在侥幸心理造成的。事实证明,工艺技术是安全生产的“导航者”,是安全生产的基础。如果一味追求工程进度而放弃执行生产工艺,后果不堪设想。同时,提高作业者的职业技能,强化对工艺技术的掌握,在生产中运用正确的工艺技能,才能确保安全生产的顺利进行。北船重工近几年非常重视分段制作流水线的安全操作规程,完全依照工艺技术、工艺标准生产。各流水线、厂房均按照《分段制作流水线安全生产通用工艺》进行生产。事实告诉我们,只有严格按照生产工艺技术生产,企业安全才能得到保障。