振动技术在船舶汽轮发电机组上的应用

2011-07-30罗日荣秦俊明

罗日荣,秦俊明,董 芳

(91663部队,山东青岛 266012)

作为电力生产的关键设备,汽轮发电机组朝着大型化、复杂化、大容量、高参数等方向不断发展。

机组的机械结构日趋复杂,不同部分之间联系更加紧密,一旦某个部件发生故障,不仅影响机组本身的运行,还会对后续设备产生影响,引发二次故障和连锁反应,造成巨大的经济损失,严重时还会引起灾难性的人员伤亡事故。因此开展汽轮发电机组的故障诊断研究是十分必要的[1]。

轴系是汽轮发电机组的主要部件之一,转子的不良运转往往造成机组的故障。振动技术是十分有效的旋转机械状态监测与故障诊断的方法,将振动技术应用到汽轮发电机组的状态监测与故障诊断中,必将实现对机组的有效监控。

1 汽轮发电机组的故障类型

汽轮发电机组是典型的旋转结构机械,同时包含了齿轮啮合、滑动和滚动轴承等旋转机械。因此在机组故障类型中有旋转机械最常见的故障,如不平衡振动、转子不对中、机械松动、转子碰摩、滑动轴承的半速涡动和油膜振荡等[2]。

1.1 不平衡

转子不平衡是旋转机械的常见故障之一。在制造与维修过程中,虽然都要对转子作平衡,使不平衡量小于限定值。但经过一段时间的运行,由于诸如转子弯曲、热态不平衡、部件脱落、转子结垢等原因,不平衡量会逐渐增大。由于转子处于高速运行状态,偏心量的少许增加都会使惯性离心力剧增,使机器的功能下降,甚至无法继续运行。

当不平衡重量只存在于一个平面内时,这种不平衡称为静不平衡;而当在多个平面内有不平衡情况时,就是动不平衡[3]。

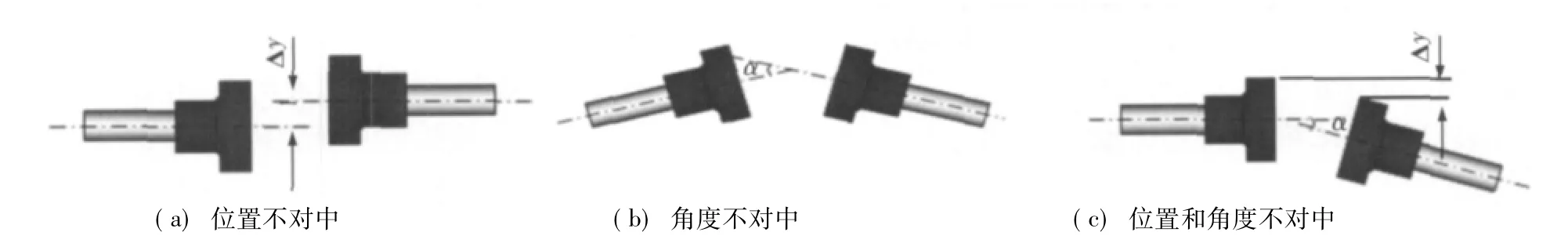

1.2 不对中

不对中也称为不同轴,是指用联轴节连接起来的两根轴的中心线有偏移,如图1。轴承两端的中心线有偏移,如图2。存在不同轴时,容易发生轴向振动,使转子发生暂时或永久变形,使轴承和联轴节工作情况恶化、机械寿命缩短等。不同轴较轻时,其频率成分为旋转基本频率;不同轴严重时,会产生旋转基频的高次成分。造成不同轴的主要原因有制造精度差、安装不良、热变形不均匀、联轴节松动、地基下沉等。

图1 联轴器不对中

图2 轴承不对中

1.3 机械松动

松动现象是由于螺栓紧固不牢或由于基础松动、过大的轴承间隙等引起的。松动会使转子发生严重振动。

1.4 转子碰摩

随着机组参数的不断提高,动静间隙的不断缩小,以及运行过程中不平衡、不对中、热弯曲等的影响,经常发生转子碰摩故障。根据摩擦部位不同,碰摩分两种情况:转子外缘与静止件接触而引起的摩擦,称为径向碰摩;转子在轴向与静止件接触而引起的摩擦,称为轴向碰摩。从不同的角度,摩擦还可分为局部摩擦和全周摩擦;早期、中期和晚期碰摩等。

1.5 自激振动

自激振动的产生不是由于机械受到外来周期性持续激振力,而是由于机械内部运动本身所产生的交变力。一旦振动停止,交变力自然消失。与强迫振动相比,自激振动出现比较突然,振动强度比较严重,短时间内就会对机械造成严重破坏。

1.6 油膜涡动和油膜振荡

油膜涡动是一种在某突然开始的转速下,在轴承中发生的一种流体力不稳定现象。其特点是振动频率约为转子转动频率的一半,故又称为半速涡动。随着转子转速的上升,油膜涡动频率也随之上升,当转子转速上升到临界转速2倍以上时,涡动频率不再上升,而始终为临界转速频率,并出现强烈振动,这就是油膜振荡。油膜振荡的原因是油膜涡动与转子共振二者相互作用的结果,因而也称为共振振荡。根据线性化理论,一旦这种振动出现,就会产生相当大的共振振幅,增加转子中心与轴承中心的偏离程度,容易导致转子疲劳破坏[4]。

2 某汽轮发电机组的振动监测

某汽轮发电机组自投入使用后,操作人员一直反应机组振动较大,因此在日常工作中对该机组采用振动监测手段,判断机组整体的工作状态。根据振动测试的要求,选择在坚实的机体上,如机脚、轴承座、设备机体顶部等能反映振动全貌的位置处,避免在罩壳、盖板、悬臂、薄壳结构等具有明显局部振动处布置测点。通过对机组振动烈度值的计算,掌握机组的运行状态。

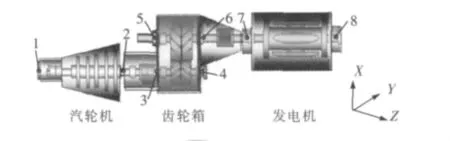

为了解决机组整体振动偏大原因,在该机组进行维护保养时,对机组进行振动频谱分析。汽轮发电机组测点位置如图3所示。

图3 测点位置

其中汽轮机1、2测点,齿轮箱的3、4、5、6测点为滑动轴承;发电机的7、8测点为滚动轴承。

3 振动数据分析

3.1 振动烈度值计算

振动烈度主要针对设备整机振动状况作出分析,分为测量量标和评定量标,测量量标一般取为振动速度有效值,而评定量标取为“当量振动烈度”。通过对烈度值的计算,并根据标准 ISO 10816-3-1998(GB/T 6075.3-2001),可以对汽轮发电机组运行状态进行判断。

振动速度有效值定义为

式中:vrms为振动速度有效值,mm/s;v(t)为振动速度周期性的时间函数,mm/s;T为振动速度依时间变化的周期,s。

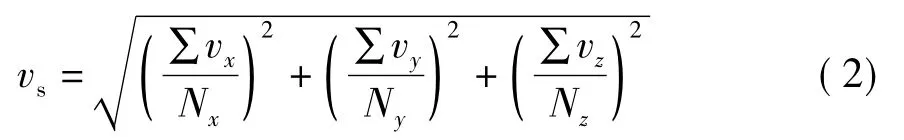

代表机器整体振动的量标取为“当量振动烈度”,其定义为

式中:vs为当量振动烈度,mm/s;vx,vy,vz分别为3个相互垂直方向上测得的振动速度有效值,mm/s;Nx,Ny,Nz分别为3个方向上的测点数。

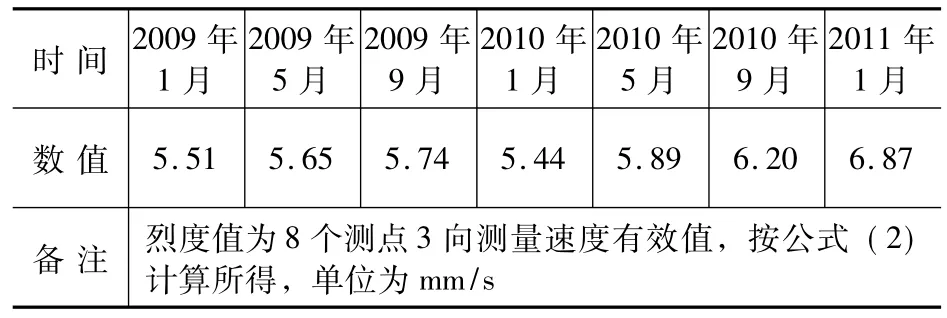

按标准ISO 10816-3-1998(GB/T 6075.3-2001),定期对该机组进行振动监测,并计算机组振动烈度值,发现机组振动烈度值呈上升趋势。该机组部分振动烈度值如表1所示。

表1 某汽轮发电机组振动烈度值

虽然振动烈度值并没有达到标准界定的临界状态,但其烈度值上升趋势仍说明整个机组运行状态在逐步恶化。需要采取相应的精密诊断措施,确定机组的故障隐患。

3.2 频谱分析

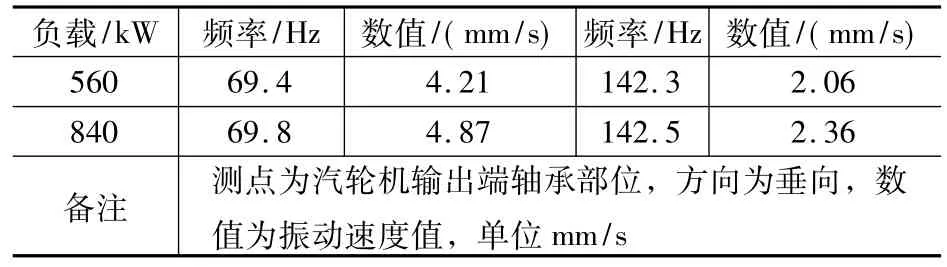

某型汽轮发电机组简图如图3所示,汽轮机与小齿轮连接,发电机与大齿轮连接,通过大小齿轮啮合实现减速。其中汽轮机工频为141.3 Hz,发电机工频为50 Hz,小齿轮数n1=23,大齿轮数n2=130。对机组不同负载情况下进行振动测试,每个工况下,分别设置采样频率1 kHz和10 kHz,对数据进行频谱分析,发现汽轮机输出端轴承部位径向振动信号频谱图 (图略)有异常特征频率出现。当机组负载分别为560 kW和840 kW时,在汽轮机输出端轴承频谱图中,除了出现转子工频信号,还出现半倍转速频率信号,且幅值高于转子工频分量。各点幅值如表2所示。

表2 各频率点振动数值

从频谱图中 (图略)可以看到,振动频率为组合频率,次谐波非常丰富,异常频率接近转速频率的一半,且不随机组负载情况的改变而改变,其他测点振动频谱图未见异常特征频率。汽轮机输出端轴承部位的油膜半速涡动特征比较明显,判断为油膜振荡导致整机振动过大。

3.3 振动性质与振动分析

油膜振荡是由于滑动轴承中的油膜作用而引起的旋转轴的自激振荡,可产生与转轴达到临界转速时同等的振幅或更加激烈。油膜振荡不仅会导致高速旋转机械的故障,有时也是造成轴承或整台机组破坏的原因[5]。

1)油膜振荡的原因。

(1)轴系结构设计。影响转轴的载荷分布及轴的挠曲程度,转轴在工作过程中偏心率的大小会影响轴承的工作条件,导致轴承的工作性能下降。

(2)轴承负载。在运行过程中,由于机组的热变形,转子在油膜中浮起,以及真空度、地基不均匀下沉等因素的影响,轴系对中情况将发生变化。因此,在热态下,机组轴承的负荷将重新分配,有可能使个别轴承过载,出现温升过高和烧瓦,个别轴承的负荷偏低,产生油膜振荡或其它异常振动。

(3)轴承进油温度。滑油温度过高时,其粘度会下降,最小油膜厚度变小,轴承的工作点、油膜刚度和阻尼系数都将发生变化。

(4)轴瓦间隙。轴瓦间隙会影响轴承运行的最小间隙,导致轴承工作稳定性发生变化。

由于工作需要,该汽轮发电机组启用至今,并没有全时运转,经常停机,轴系转子在经常性的启停机过程中,其对中情况发生变化,导致机组在运行后会发生油膜半速涡动现象,随着时间累计,半速涡动现象愈加明显,振动烈度值也进一步增大,到达报警限度值。

2)解决油膜振荡的方法。

(1)在振荡发生时,提高油温,降低润滑油的粘度。

(2)使轴颈处于较大的偏心率下工作,利用上瓦油压,使下瓦的载荷加大,从而提高轴瓦的稳定性。

(3)调整轴承的相对高度。

3.4 处理措施和结果

根据以上分析,解决轴承问题是消除油膜振荡最基本和最有效的方法,在现场调试工期比较紧张的情况下,采取了现场检修的办法,通过调整汽轮机输出端轴承部位的轴瓦位置,解决油膜振荡问题。在轴瓦位置调整后,通过连续振动监测,该部位转子频率无低频成分出现,振动基本以转子频率为主,油膜振荡已经得到有效控制。

4 小结

汽轮发电机组是一个复杂的、大型设备,其组成部件的异常状态,往往会导致机组的运行异常,严重时还会导致机组损坏、造成人员损伤。利用振动技术,加强汽轮发电机组日常运行监测,对于掌握机组状态是非常有效的,另外通过振动频谱分析技术,对于分析机组故障隐患、排除故障原因,也会起到事半功倍的作用。

[1]张衍,姚智刚.汽轮机动平衡技术研究及海洋条件下转子不平衡因素分析[J].中国修船,2009,22(6):36-37.

[2]周骏,潘晓铭,周哲为.转子动平衡的技术研究 [J].机械设计与制造,2007(4):151-153.

[3]张祖德.旋转机械转子不平衡的故障诊断 [J].特钢技术,2008(4):49-52.

[4]李凯.汽轮发电机组油膜振荡故障的分析诊断与处理[J].江苏电机工程,2010(4):71-74.

[5]童小忠,应光耀.半山1号燃气机组油膜涡动和油膜振荡分析及处理 [J].汽轮机技术,2006,48(1):63-66.