某型舰辅汽轮机转子汽封轴颈磨损改性修复及其摩擦磨损性能研究

2011-07-30苏新勇刘基凯杨秀红

苏新勇,刘基凯,杨秀红

(青岛前进船厂,山东青岛 266001)

某型舰自2006年10月服役以来,部分辅汽轮机转子汽封轴颈存在磨损严重、原镀铬层脱落等现象,造成密封失效。汽轮辅机是以蒸汽为动力吹动汽轮机转子叶片来实现做功,蒸汽做功后剩余的废汽则通过废汽管排出。为了防止蒸汽从机体内泄漏出来,在汽轮机转子靠近叶轮处设置了汽封。理想状态下,炭精密封环与轴颈有一定的间隙,炭环与轴颈的冷态直径间隙为0.05~0.10 mm。但在实际运行中,汽轮机转子在转动的过程中会有一定的跳动量,转子轴颈和炭精密封环总是有摩擦的,并导致轴颈表面磨损,间隙增大,蒸汽泄漏,影响整机运行的技战术性能。基于这一情况,为提高汽封轴颈表面的耐磨耐腐性,生产厂家在新品制造时,对汽封轴颈表面采取了电镀硬铬的强化处理措施。但经运行实践检验,电镀硬铬层难以满足该工况要求。而采用超音速火焰喷涂技术制备WC-12Co功能涂层,对原设计为电镀硬铬的表面进行改性修复,取得了十分满意的效果。

1 试验条件及研究方法

1.1 试件加工及涂层制备

按GB/T 12444-2006《金属材料 磨损试验方法试环-试块滑动磨损试验》制备试环和试块。

试环基体材料为45#钢,采用KY-HVO/AF多功能超音速火焰喷涂系统在外环面制备WC-12Co涂层,喷涂工艺参数如表1所示,制备的涂层经金刚石砂轮磨削后厚度为0.35 mm。对比试环基体材料为45#钢,外环面电镀硬铬磨削后镀层厚度为0.15mm。试块材质为炭精 (与实舰使用的密封环材质相同),试环和对比试环各2件,试块4件。

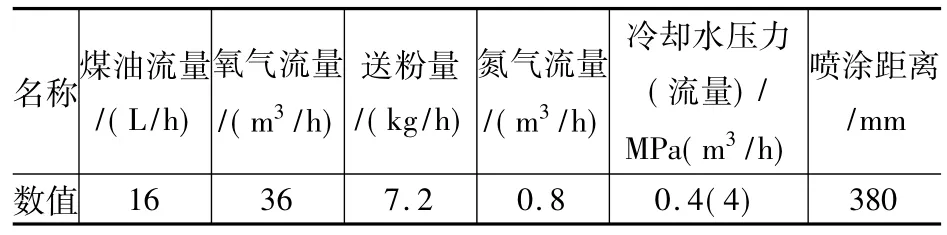

表1 多功能超音速火焰喷涂WC-12Co涂层工艺参数

1.2 试验方法

1)试验设备。采用MRH-3型数显式高速环块磨损试验机进行试环-试块滑动磨损试验;采用精度为0.1 mg的Fa-1104电子分析天平对试验前后的试环和对比试环称重;采用XJP-6/6A金相显微镜观察WC-12Co涂层截面形貌;采用HVS-1000型数字显微硬度计测定WC-12Co涂层显微硬度,测试载荷为300 g。

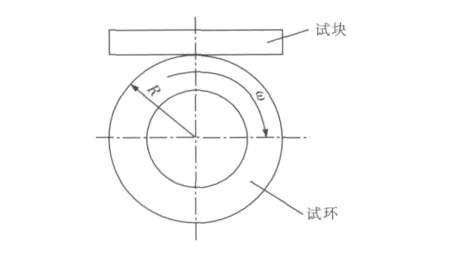

2)试验方法。磨损试验采用干摩擦磨损方式,试验原理如图1所示。设定试环转速为1 400 r/min,试块保持静止。试验中载荷为20 N和100 N,每间隔1 min记录一次摩擦力的大小。

图1 试验中摩擦副接触示意图

根据如下公式计算摩擦因数:

式中,f为摩擦力大小,N;F为载荷大小,N。

对试环和对比试环分别进行上述干摩擦试验。在磨损试验前后,将试环先用三氯乙烷,再用甲醇清洗,清洗后在60℃下进行2 h烘干,放入干燥器中,2 h后立即进行称重。

2 试验结果及讨论

2.1 涂层组织及硬度

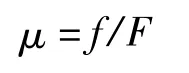

图2为WC-12Co涂层的截面形貌。由图2可见,制备的涂层无明显裂纹、孔洞等缺陷,涂层与基体结合良好,界面无明显缺陷。表2为WC-12Co涂层和电镀硬铬的显微硬度测试结果。由表可知,WC-12Co涂层的平均显微硬度是电镀硬铬的1.5倍以上。这是因为超音速火焰喷涂射流速度较高,颗粒具有较高的飞行速度和较低的火焰温度,在喷涂过程中能有效抑制WC的分解,提高了涂层的硬度,与电镀硬铬相比,WC-12Co涂层抗疲劳强度性能更优。

图2 WC-12Co涂层截面形貌

表2 显微硬度测试结果 HV0.3

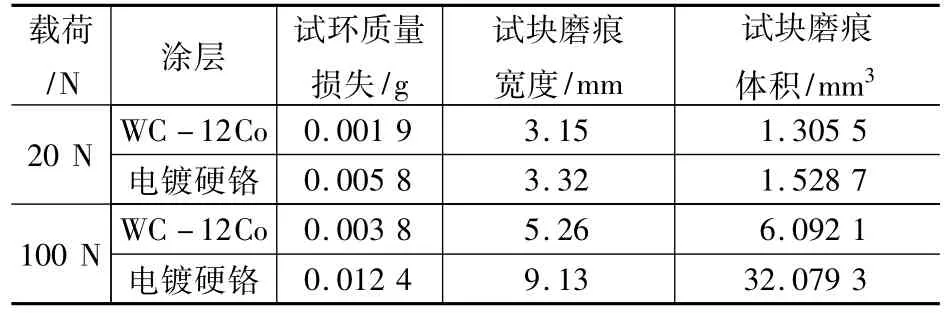

2.2 磨损量

表3为试环磨损失质量和试块体积磨损量,由表3可知,载荷为20 N时,经1.5 h摩擦磨损后,电镀硬铬试环的磨损失质量为WC-12Co涂层3倍,试块的磨痕体积相差不多;载荷为100 N时,经1.5 h摩擦磨损试验后,电镀硬铬试环的磨损失质量为WC-12Co涂层的4倍,试块磨痕体积差别较大。

表3 摩擦磨损试验结果

由此可见,与电镀硬铬相比,超音速火焰喷涂WC-12Co涂层的耐磨性明显优于电镀硬铬层,这主要是因为WC-12Co涂层由粘结相Co和硬质相WC组成,软的粘结相容易被切削,而涂层中的WC硬质陶瓷相可抵抗摩擦过程中的微切削作用。此外,超音速火焰喷涂具有较低的火焰温度和较高的焰流速度,因而涂层致密,不易造成应力集中,减少了涂层层片整体剥落的可能性,涂层磨损质量损失较小。

2.3 磨损表面形貌

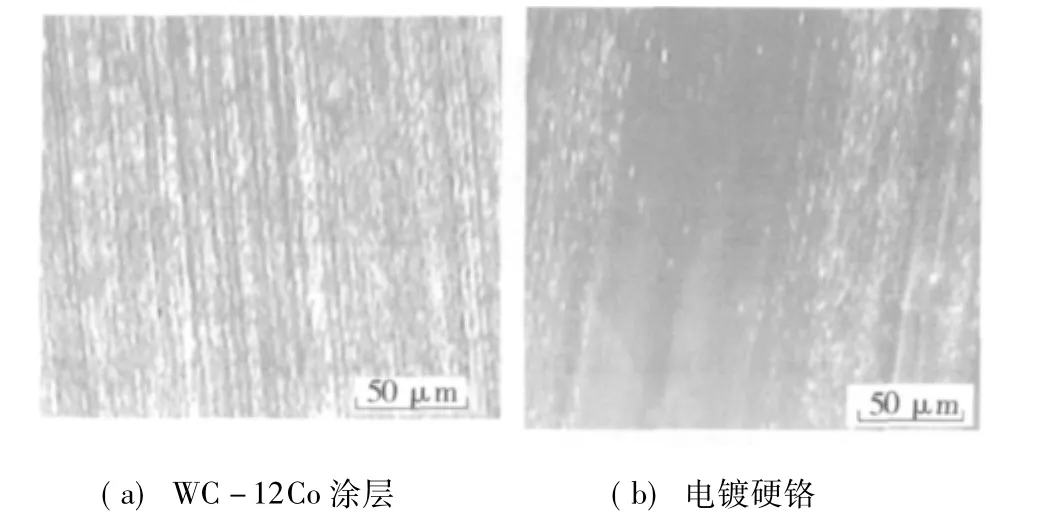

图3为载荷100 N,时间为1.5 h的试验条件下,WC-12Co涂层和电镀硬铬摩擦试验后照片,由图3(a)可以看出,WC-12Co涂层表面存在粒子剥落,未出现大面积剥落,由此引起的划痕较浅,表明WC-Co涂层与炭精摩擦时以接触疲劳为主,伴随轻微的磨粒磨损;由图3(b)可以看出,电镀硬铬表面产生较深犁沟并存在大面积剥落现象,表明电镀硬铬与炭精接触摩擦形成两体磨粒磨损。在磨损过程中,试环受到炭精试块正压力的持续作用,损失质量逐渐增大;在磨粒磨损过程中,WC-12Co涂层硬度高,可以显著阻挡炭精对其产生切削作用,而电镀硬铬硬度较低,因此在磨削过程中,电镀硬铬的质量损失明显高于WC-12Co涂层的质量损失。

图3 试环磨粒磨损后照片

2.4 摩擦因数

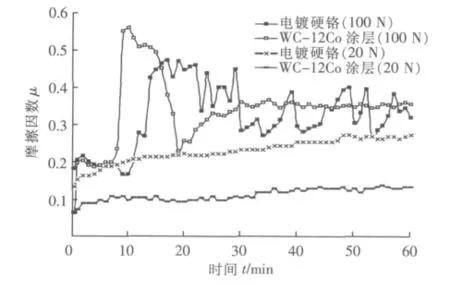

图4为载荷为20 N和100 N时WC-12Co涂层与电镀硬铬层摩擦因数随时间变化关系。从曲线可以看出,载荷为20 N时摩擦磨损过程经过2个阶段,在10 min内摩擦因数迅速增加并稳定在一定范围 (WC-12Co涂层摩擦因数稳定在0.15左右;电镀硬铬层摩擦因数稳定在0.26左右)。这主要是因为WC-12Co涂层中的粘结相Co硬度较低,与炭精摩擦过程中容易发生塑性变形,炭精颗粒压入涂层表面产生犁削作用,同时摩擦副两个相互接触表面较为不平整,存在某些突峰或较大的形貌起伏,摩擦过程的前10 min内需先将这些不平整部位磨平,因此摩擦因数迅速增加;10min后由于两个相互接触表面相对磨平,同时磨损产生的部分粉末进入摩擦副,起到一定的润滑作用,磨损程度减小,摩擦因数也趋于稳定,但因摩擦副中炭精硬度很低,摩擦过程中随着磨损量的增加,表面磨痕加深,接触面积增大,因此造成摩擦力逐渐增大,从曲线上看即为摩擦因数略有增大;稳定后WC-12Co涂层的摩擦因数远小于电镀硬铬,这对摩擦条件下延长涂层的使用寿命有利。

图4 不同载荷下WC-12Co涂层和电镀硬铬层摩擦因数随时间变化关系

载荷为100 N时WC-12Co涂层与电镀硬铬层干摩擦磨损过程都分为3个阶段。摩擦因数先增大再减小,最后趋于稳定。WC-12Co涂层摩擦因数20 min后趋于稳定,电镀硬铬层摩擦因数30 min后趋于稳定。这主要是因为WC-12Co涂层中硬度较高的陶瓷相WC和软的粘结相Co,能够较快地与炭精完成磨合,进入稳定磨损阶段。从曲线还可以看出,WC-12Co涂层趋于稳定后摩擦因数在0.35左右,几乎保持稳定不变,而电镀硬铬层的摩擦因数波动范围较大。这也表明在稳定磨损阶段WC-12Co涂层比电镀硬铬更有利于延长涂层的使用寿命。

3 典型应用实例

某舰于2010年进行首次坞修,维修中发现,该舰辅汽轮机5台给水泵汽轮机转子和3台鼓风机转子的汽封轴颈表面磨损严重,原镀铬层发生脱落、基材出现麻点状腐蚀凹坑导致汽封面失效,经专家组讨论通过,决定采用自主开放的“超音速火焰喷涂取代电镀硬铬技术”,对该舰汽轮机转子进行改性修复,取得了十分满意的效果,解决了工程中的燃眉之急。该成果填补了海军装备维修保障领域的空白,技术水平国内领先,用于改性修复汽轮机转子汽封轴颈,可大大提高汽轮机转子的技战术性能,从而延长其使用寿命。

4 结论

1)采用超音速火焰喷涂WC-12Co涂层硬度均值为1 188 HV0.3,为电镀硬铬层硬度的1.5倍以上,表明该涂层的抗疲劳强度性能更优。

2)在时间为1.5 h,载荷为20 N和100 N的试验条件下,电镀硬铬层摩擦磨损质量损失分别为WC-12Co涂层的3倍和4倍,这表明WC-12Co涂层的耐磨性能明显优于电镀硬铬镀层。

3)与电镀硬铬相比,超音速火焰喷涂制备的WC-12Co涂层能缩短磨合时间,较快地进入稳定磨损阶段,该阶段WC-12Co涂层摩擦因数低,波动范围小,更有利于摩擦状态下延长涂层的使用寿命。

4)首次采用超音速火焰喷涂技术制备WC-12Co涂层对某型舰辅汽轮机转子汽封轴颈进行了改性修复,是新技术在新装备维修保障领域成功应用的典范,同时也为其他舰艇重要装备技术保障提供新依据、新经验。

[1]徐滨士.表面工程与维修[M].北京:机械工业出版社,1996.

[2]苏新勇,查柏林,等.中国海军科技报告:基于超音速火焰喷涂 (HVOF)取代电镀硬铬 (EHC)的舰艇装备维修技术研究 [D].解放军第四八零八工厂,2007.