无砟轨道套管快速维修技术研究

2011-07-27吴绍利吴智强毛昆朋陆方斌

吴绍利,王 鑫,吴智强,毛昆朋,陆方斌

(中国铁道科学研究院 金属及化学研究所,北京 100081)

随着我国高速铁路的快速发展,扣件系统被大量应用于各种无砟轨道。作为扣件系统重要组成部分的预埋套管的主要作用:①定位扣件系统;②使道钉旋入并紧固,从而让弹条紧扣钢轨[1-2]。因此,如果预埋套管损坏,弹条就将无法紧扣钢轨,扣件系统也就失去了它的意义。从目前调研情况来看,部分线路的预埋套管有零星损坏,主要是套管与道钉花丝。虽然由于数量少且不连续对行车尚未造成隐患,但预埋套管的维修与更换已经成为迫不及待需要解决的问题。

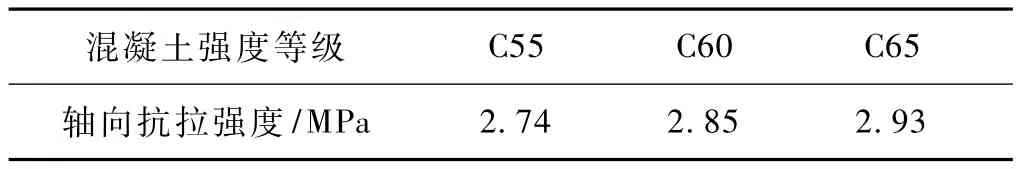

更换预埋套管,国内外都没有行之有效的方法。根据我国高速铁路的维修天窗点普遍在零点至凌晨4点的实际情况,并结合在其他领域已成功应用的预埋套管更换技术,本文作者提出了如下的工艺流程。

工艺中最难的是选择合适的水钻和锚固胶。水钻钻头不能超过预埋尼龙套管太大,防止打到轨道板内的钢筋,影响轨道板的力学结构,而锚固胶必须在4 h内达到抗拔力>100 kN的技术要求。

图1 更换套管工艺流程

1 水钻选择

我国高速铁路无砟轨道扣件系统普遍选用WJ-7型扣件系统或WJ-8型扣件系统,两种扣件系统的尼龙套管外径大小分别为47 mm和38 mm。由于抗拨力达到100 kN时,锚固胶产生的剪切强度远大于混凝土的抗拉强度(见表1和表2),为使锚固胶的剪切力均匀施加到混凝土上,不致于伤损混凝土,故采用水钻打圆孔。同时,考虑打孔越小,粘结面积越小,对锚固胶的要求越高的因素(见表1)。根据我国水钻标准钻头,最为合适的是53 mm钻头和44 mm钻头,其对轨道板基本无损害。

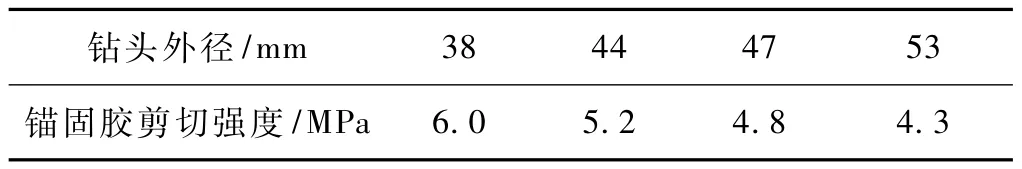

表1 100 kN时圆孔外径与锚固胶剪切强度的关系

表2 混凝土强度等级与轴向抗拉强度标准值的关系

2 锚固胶选择

1)传统水泥

水泥混凝土浇注维修预埋套管是在公路交通和建筑施工中较为成熟的材料之一,具有施工成本低,操作简单,易于掌握等特点[3]。然而公路交通和建筑施工中的预埋套管一般受力较小,新旧混凝土间的结合力不需要很大,同时水泥混凝土养护需要7~28 d,且浇注后需要机器捣固,以使水泥混凝土密实;对于天窗点只有4 h的高铁维修来说,很难在规定时间内使新修好的套管的抗拔力达到>100 kN的要求。

2)硫磺锚固

硫磺锚固是铁路既有线常用的锚固技术之一,材料为硫磺、普通硅酸盐水泥、砂子和工业石蜡。其施工工艺一般为先倒入砂子加热到100℃ ~120℃时,将水泥倒入加热到130℃,最后加入硫磺和石蜡,继续搅拌加热到160℃,熔浆由稀变稠成液胶状时,即可使用,使用时熔浆温度不得低于140℃。硫磺锚固的主要优点是凝固硬化快,一旦硬化便充分发挥强度。已暴露的缺点是硫磺锚固在施工过程中产生大量腐蚀性极强的酸性气体,对施工人员的身体造成伤害。其次,硫磺的液态与固态之间温度范围较窄,造成热灌浆时间短,在严冬很难施工。对于高铁扣件系统中的预埋套管维修来说,硫磺锚固还有两个很难克服的缺点:①140℃~160℃的浇注温度很有可能使尼龙套管变形,从而再次出现花丝等损坏现象;②硫磺锚固一般抗拔力只有60~80 kN,很难达到100 kN的技术要求。

3)环氧树脂

环氧树脂是一种重要的热固性树脂品种,以其具有优良的电绝缘性能、耐化学腐蚀性能、良好的化学稳定性和粘结性,被广泛应用于航空、公路交通和建筑等领域[4]。环氧树脂的主要优点:①力学性能高,内聚力强,分子结构致密;②粘结性能优异;③固化收缩率小,一般为1% ~2%。但是,环氧树脂也有其极大的不足:①固化后材料偏脆,抗剥离、抗开裂、抗冲击性能差,很难满足扣件系统需经历长久疲劳使用的要求;②对极性小的材料(如聚乙烯、聚丙烯、氟塑料等)粘结力小,即便先进行表面活性处理,对部分市售的环氧树脂抗拔力测试也很难达到100 kN技术要求。

4)乙烯基聚酯树脂

乙烯基聚酯树脂,简称乙烯基树脂,是含有不饱和双键的特殊结构的不饱和聚酯树脂,也是目前国外开发研究较快的新一代胶黏剂。其具有如下优点:①良好的力学性能和耐腐蚀性能,与标准型环氧树脂相当;②粘结强度高,与传统的环氧树脂相比,其延伸率更高,粘结强度大大提高;③优异的动态载荷性能,具有更好的耐疲劳性能和耐冲击性能;④固化时间稳定,受环境温度影响小。最大的缺点是固化收缩略大,但可通过合适的填料弥补。

最终采用的TG系列无砟轨道维修材料,是一种预埋尼龙套管更换材料,为乙烯基树脂,分为树脂、固化剂和填料三组份。可操作时间为20 min,在内径为53 mm情况下,50 min即可达到100 kN的技术要求(表3),在10~100 kN间300万次疲劳荷载后,抗拔力仍 >100 kN(表4)。

表3 浇注时间与抗拔力关系

表4 疲劳荷载次数与抗拔力关系

3 维修工艺

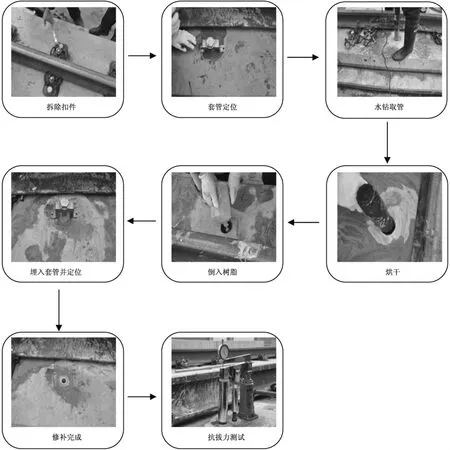

图2是TG材料在无砟轨道上的应用实例,并现场测试其抗拔力,总计用时3 h,其中前三步用时1 h。具体维修过程如下:

1)松开受损预埋套管前后两处扣件的道钉,并拆除受损预埋套管的扣件系统,露出尼龙套管;

2)用套管定位装置定位尼龙套管,并标记在轨道板上;

3)根据扣件类型选择钻头,取出受损尼龙套管;

4)吸出孔内残水,并烘干;

5)根据材料说明,配制TG树脂,并倒入孔内;

6)旋入尼龙套管,并根据轨道板标记重新定位;

7)25 min后,拆除定位装置;

图2 TG材料现场维修工艺流程

8)1 h后,测试抗拔力,并组装扣件系统,恢复轨道结构。

4 结语

对于无砟轨道扣件系统中预埋尼龙套管的维修,国内外都没有良好的方案。本文针对无砟轨道预埋套管的维修工艺进行了探讨,提出了较为可行的维修方案,对方案中的钻头和锚固胶选取两个难点进行了分析,并结合材料进行了实例试验,效果良好。

[1]何华斌.无砟轨道技术[M].北京:中国铁道出版社,2009.

[2]张科强,赵旭清.武广铁路客运专线双块式轨枕预制质量控制[J].铁道建筑,2010(1):23-25.

[3]李世华.道路桥梁维修技术手册[M].北京:中国建筑工业出版社,2001.

[4]陈平.环氧树脂[M].北京:化学工业出版社,2002.