连续皮带机出渣工况下TBM掘进与二次衬砌同步施工技术

2011-07-27齐梦学

齐梦学

(中铁十八局集团有限公司 隧道工程公司,天津 300222)

国内硬岩TBM(全断面掘进机开挖)工法始于20世纪50,60年代,发展于20世纪90年代,截至目前我国用硬岩TBM开挖的隧道累计约200 km,并且还有大瑞铁路、陕西引汉济渭供水工程、吉林中部城市供水工程、辽西北供水工程、南水北调西线工程等也在积极筹备、论证采用TBM施工,可见硬岩TBM在我国正在被推广;并且有专家预测,我国各类可用TBM开挖的工程隧道约5 800 km,约需TBM 120~150台,TBM在我国长大隧道施工中的作用正在逐步加强,前景非常广阔。

以往TBM施工过程中不论采用有轨运输方式出渣还是连续皮带机出渣,都是TBM掘进完成后施作二次模筑衬砌,无法实现TBM掘进与二次模筑衬砌同步施工,工期较长,并且与新奥法施工原理不相符,与铁道部、建设部等部委颁布的二次衬砌与隧道开挖掌子面间距不能超过文件规范确定的限界的要求不相符。

1 国内外现状

1.1 国内现状

近年来,我国TBM应用的领域和工程不断扩展,敞开式TBM的需求量也在不断增加,但以往一直未能实现连续皮带机出渣条件下的TBM掘进与二次衬砌同步施工。

最早由国内施工企业独立管理和使用TBM施工的西康铁路秦岭隧道,后来的西南铁路桃花铺隧道和磨沟岭隧道,均采用敞开式TBM施工,掘进贯通并完成洞内拆卸后,施作二次衬砌。其它敞开式TBM施工大多也都采用类似的施工方式。

2003年开工的辽宁大伙房输水工程隧道,采用3台敞开式TBM施工,连续皮带机出渣,施工材料利用有轨运输方式运输,其中TBM3标段,曾经尝试采用同步衬砌技术,将衬砌台车工位处的原掘进机连续皮带机的输送带、托辊及托辊支架全部拆除,把衬砌台车安装到衬砌工位开始二次衬砌作业,实际上,就是连续皮带机穿越衬砌台车时被部分解体,仅仅胶带穿越。TBM掘进距离贯通剩余80 m时,开始安装台车进行试验,但实际上并未真正实现同步作业,掘进时无法实施二次衬砌,台车作业时无法掘进施工。但这是一个非常有益的探索。

2007年开工的南疆铁路吐库二线中天山隧道,进口段采用2台敞开式TBM施工,开挖直径8.8 m,经过科研攻关,实现了有轨运输出渣工况下TBM掘进与二次衬砌同步施工。其特点就是允许有轨运输列车从台车的下部台架中穿行,允许大直径通风软管从台车的上部台架中穿行,解决了TBM掘进与二次衬砌之间相互干扰无法协调的困难。

1.2 国外现状

检索发现,国外对于TBM掘进、二次衬砌同步施工的研究起步较早,如1994年9月《隧道与地下空间技术》发表的论文《TBM掘进隧道管片设计与施工》介绍了南非莱索托高地水利工程中北输送隧道的机械钻孔隧道用预制件衬砌的设计和建造,TBM掘进时同步拼装预浇筑混凝土制件衬砌以提供岩石支承和最终的隧道衬面,实际上就是类似护盾式TBM或者盾构机施工中使用的预制钢筋混凝土管片;1998年4月,德国公布了一项隧道开挖中运输与衬砌同时作业的方法——矿山隧道洞室开挖中一种具有高度可调支撑和顶部横梁的运输转换方法,用于地下矿道的隧道掘进。

文献对于上述技术的报道并不详细,且未见相关工程应用的报道;上面的三项技术以及检索中发现的类似技术,是在20世纪80,90年代形成的,但由于实用性差,一直未能得以推广。

2005年开始建造的尼亚加拉发电引水洞,原计划总工期51个月,其中隧洞工期23个月,采用敞开式TBM施工,实现了 TBM掘进、底拱浇筑、顶拱浇筑同步施工,但总体施工进度较慢,2006年9月开始掘进、至2008年8月累计掘进2 812 m,平均月进尺仅117 m。底拱、顶拱混凝土现浇模板的安装从2007年2月推迟到年底,进展不顺利,总工期在线路缩短的情况下延期3.5年,目前仍在施工中。

2 工程概况

西秦岭特长隧道位于新建铁路兰渝线中段,地处甘肃省陇南市武都区境内,进口位于透防乡潘家沟,出口位于洛塘镇老盘底,隧道走行于秦岭高中山区,地势总体趋势西高东低,山体陡峻,沟谷深切多呈“V”字形。高程多在1 000~2 400 m,相对高差约1 400 m,隧道最大埋深约1 400 m。设计为两座单线隧道,线间距40 m,至出口段缩至25 m。右线起讫里程为DIyK395+116.582—DIyK423+351.422(长链 1.742 m),全长28 236.582 m。

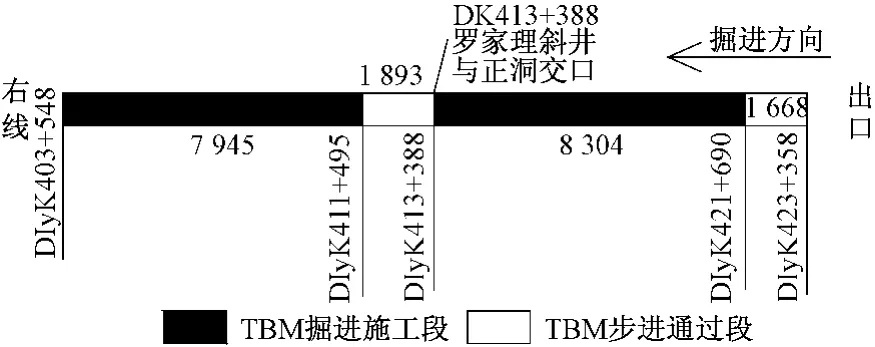

该隧道从进出口端相向施工,分别采用钻爆法和TBM法;出口段TBM施工开挖直径10.23 m,计划施工长度16 km,采用连续皮带机出渣,其施工区段划分如图1所示。

图1 西秦岭隧道右线TBM施工区段划分示意(单位:m)

TBM掘进段二次衬砌厚度30 cm,基准半径为4 520 mm,变径范围为4 450~4 540 mm;TBM通过段二次衬砌厚度40 cm,基准半径为4 950 mm,变径范围为4 900~5 000 mm。

3 同步衬砌方案介绍

根据同步衬砌台车设置位置不同,共设计了两大类同步衬砌施工方案,分别是同步衬砌台车与TBM后配套设计为一个整体,以及同步衬砌台车与TBM后配套保持合理的间距;每一类方案中根据模板形式不同,又分为液压钢模、穿行式液压钢模方案。

经综合比较,同步衬砌台车安装在TBM后配套上作为一个整体的方案,在本工程中不适用;同步衬砌台车与TBM后配套保持合理间距、采用穿行式钢模,由于穿行式模板台车结构复杂、空间布置困难,也不可取。同步衬砌台车与TBM后配套保持合理间距、采用液压钢模具备可行性。总体施工方案如下。

3.1 同步衬砌施工总体规划

实现TBM掘进施工与二次衬砌平行作业,二次模筑混凝土衬砌施工安排在TBM掘进后方适时跟进。衬砌台车在结构设计时应考虑连续皮带机、通风软管、水管、高压及通信电缆、运输车辆的穿行,并且台车的所有作业过程中不能中断TBM施工所需的施工材料运输、连续皮带机运行、通风、高压供电、照明通讯、供水、排水。

TBM掘进段同步衬砌施工安排2部基准半径为4 520 mm的大模板液压衬砌台车(以下称之为1#,2#台车)跟随TBM施工,1#台车紧跟 TBM施工,对围岩较差洞段及时衬砌,有能力的情况下尽量多施工;2#台车在第一部的后方,预留横通道等辅助洞室的施工位置,完成可施工段的衬砌作业。TBM平均掘进速度按600 m/月考虑。TBM步进段(即预备洞)安排一部基准半径为4 950 mm的大模板液压衬砌台车(以下称之为3#台车)施工,完成该段施工后该台车改装成基准半径为4 520 mm,进行TBM掘进段的施工。

3.2 各台车的施工流程

1#,2#台车——TBM 步进进洞时,1#,2#台车紧跟着进洞,在进入洞口大约100 m的地方停下来,等待前面矮边墙的施工,待矮边墙的施工完成并达到相应强度后,再跟进到TBM的后面适当位置,开始与TBM掘进同步施工。

3#台车——跟随 1#,2#台车一并进洞,首先完成洞口段Ⅴ级围岩的衬砌施工,之后继续实施预备洞可以施工的二次衬砌洞段(辅助洞室由于可能有的衬砌条件不具备或连续皮带机的皮带仓影响,相应洞段的二次衬砌暂无法施工),到达TBM出发洞后,暂停施工,待TBM掘进的第一阶段完成,洞内的连续皮带机以及通风管等拆除后,3#台车由里向外施作预备洞剩余洞段的二次衬砌。

在TBM步进段的所有衬砌施工完成后,3#台车在洞口进行适当的改装,改造成与1#,2#台车相同的衬砌断面,再次进洞,完成TBM掘进第一段剩余的衬砌施工。

4 同步衬砌台车设计

4.1 需要重点解决的技术难题

实现连续皮带机出渣工况下TBM掘进、二次模筑衬砌同步施工,必须设计制造出适用的同步衬砌台车,这就要求在以往衬砌台车设计制造的基础上,重点解决好相应的问题,如:①连续皮带机出渣作业不间断;②大直径软管通风不中断;③四轨双线有轨运输畅通无阻;④可靠的抗浮措施;⑤供电、给排水有效保障。

4.2 重点问题解决方案

4.2.1 连续皮带机皮带桥支撑转换系统

这是此次同步衬砌台车设计制造中需要解决的重点问题。

1)连续皮带机运行要求高,运转过程中皮带架必须始终保持出渣工况状态下的位置和姿态不变,否则将导致连续皮带机跑偏、石渣坠落等故障发生。

2)连续皮带机及所运送石渣的静态荷载可能导致衬砌台车偏载,连续皮带机运行过程中的动态荷载容易导致养护状态的混凝土质量下降,造成开裂、不均匀、表面质量差等质量问题。

3)连续皮带机穿越衬砌台车时位置不能改变,要求在台车上预留固定、充分的空间,同时,台架下部要求四轨双线有轨运输列车不间断运行,这给台车台架、模板总体设计带来了很大的困难。

经过近半年的深入研究,反复对比论证多个方案后,确定了连续皮带机顺利穿越台车的措施。

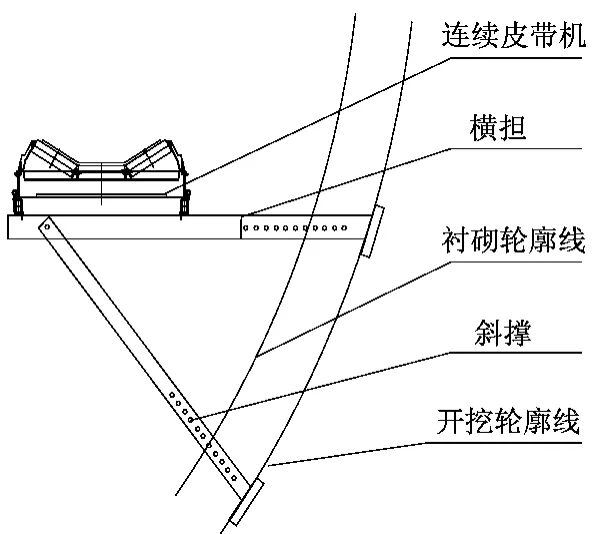

1)为确保不论台车处于何种工况,连续皮带机均能正常运转,采取的措施是在台架和模板之间,预留空间足够的专用通道以及滑轨,以承载连续皮带机,参见图2;为确保连续皮带机不间断运行,穿越台车时,仅仅拆除其固定于洞壁的三角支撑,此时由台车上的专用滑轨承载连续皮带机;台车移动过程中,拆除前方连续皮带机的三角支撑,安装后部的三角支撑。

2)为解决偏载、振动对台车以及衬砌混凝土结构的影响,采用专用的综合减振、转移荷载措施,避免连续皮带机运行中的振动直接传递到模板以及台架。

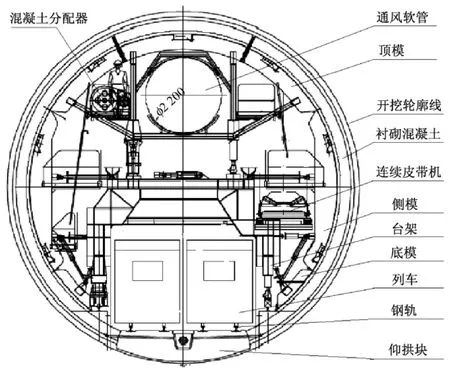

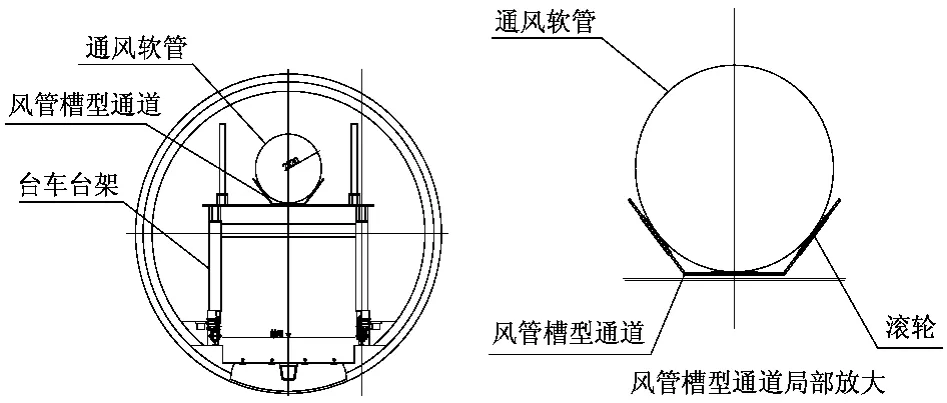

3)为解决连续皮带机、双列编组列车以及大直径通风软管对通行空间的要求,结合工况条件优化设计,通过台车结构形式、选材,反复计算,确定了台车断面设计,见图2。

二次模筑衬砌施工过程中,任何情况下连续皮带机均需连续运转,台车区域仅仅允许拆除连续皮带机在洞壁固定的三角支撑架。台车前进时,台车前方皮带机三角架需逐件拆除,后方三角架需逐件安装于已经衬砌完成的洞壁上。参见图3。

图2 同步衬砌台车横断面(单位:mm)

图3 连续皮带机安装示意

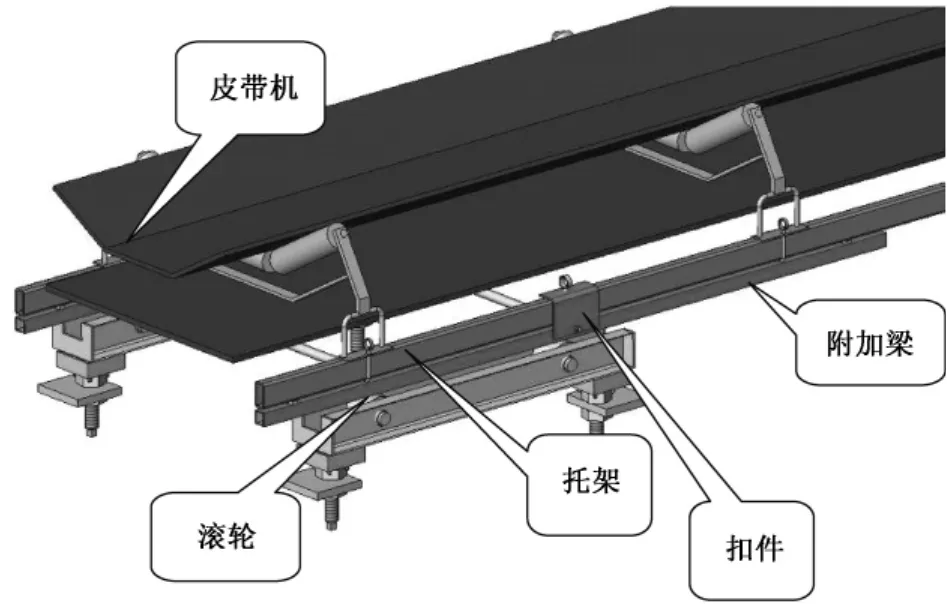

1)要实现连续皮带机的顺利穿行,即皮带机和台车门架之间的相对运动,可采取滑动摩擦或滚动摩擦方式。前者即皮带机在门架上滑动,考虑到滑动摩擦力较大,拟采取滚动摩擦方式。即皮带机支撑矩形管(2根,间距1 370 mm)和台车皮带机通道之间采取滚轮+轨道方式实现相对运动。

2)台车前进时,前方皮带机三角架需逐件拆除,后方三角架需逐件安装,皮带机在台车内部分必须稳固支撑,支撑点轴向间距不得超过原三角架间距,即4 572 mm,以防皮带机矩形管受力过大变形导致皮带机损坏的严重后果。台车横向门架间隔2 m一个,皮带机在台车内每4 m安装一对(或更多)滚轮支撑。

3)皮带机支撑式的选择。经研究,有如下两种方式可供选择:其一,上轮下轨式结构,即皮带机矩管下部安装滚轮,通道内安装轨道,皮带机矩管本身平直度较好,通行时只有调节轨道的平直度,难度较大,不利于施工操作;其二,上轨下轮式结构,即皮带机矩管下部安装轨道(即附加梁),通道内安装滚轮,皮带机矩管本身平直度较好,所以轨道不需调整,通行时如必要则只需调整滚轮。第二种方式在施工中更容易操作。参见图4。

图4 连续皮带机穿越台车时的支撑方式

4.2.2 通风软管顺直穿越台车上的专用通道

TBM施工用通风软管直径2 200 mm,需保证不论衬砌台车处于何种工作状态,均可连续通风,在台车上部台架设置大直径软风管穿行机构以及防护措施,即软风管保护筒,具体措施如下:

图5 通风软管穿越衬砌台车示意

在台架的上层空间设置通风软管专用通道,设计为槽型结构,如图5所示。三面安装滚轮,软风管脱离洞顶后能够顺利穿越台车并且在台车移动过程中阻力很小,保障软风管不受损伤且不会偏离原来的布置位置。软风管直径2.2 m,台车上软风管通过区域的有效断面直径不小于2.3 m。防水板铺设台架的设计与衬砌台车一并考虑,并采用相同的方案。

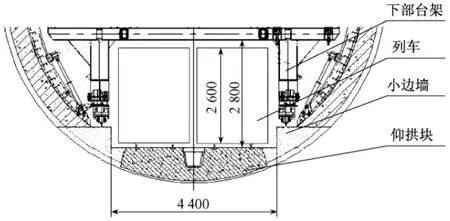

4.2.3 中空门架结构台架走行于辅助轨道,保证四轨双线畅通

施工材料运输所需的有轨运输车辆限界尺寸为1 900 mm×2 600 mm(宽×高),为实现有轨运输四轨双线通行,同时考虑列车通行安全距离、轨线布置间距,要求台车门架下,钢轨轨面以上有效净空≥4 000 mm×2 800 mm(宽 ×高)。

图6 台车内净空(单位:mm)

如图6,为保证台架内净空,需为台车专门铺设轨道,为此设计了小边墙,走行于作为隧道结构一部分的两侧小边墙上,该小边墙的顶面即为隧道水沟底面;台车下部台架有效净高2 800 mm,有效净宽4 000 mm,可供2列编组列车同时通行,为TBM掘进及二次衬砌施工需快速不间断地运输大量施工材料提供条件。

为避免混凝土浇筑过程中倒管作业侵占列车通行空间,影响TBM掘进物料以及二次衬砌混凝土的运输,本发明设计了专用的混凝土分配器及完善的配管系统,根据混凝土浇筑工艺要求,在台车上布置好管路,一端连接于混凝土分配器,另一端安装于工艺要求的混凝土浇筑口。输送泵送来的混凝土,根据浇筑工艺要求的数量及浇筑点,经混凝土分配器准确地分配到相应的管路中,进而送达浇筑点。

4.2.4 分散式抗浮

为减少对已经完成浇筑的混凝土产生不良影响,同时均衡台车负载,设计了全新的抗浮机构,改变以往抗浮机构布置在台车前后两端的模式,采用分散式抗浮,模板全长范围内,均布抗浮点,以丝杠支撑于洞顶来消除下部混凝土浇筑过程中产生的浮力,待封顶之前收回抗浮丝杠。

5 应用效果

2010年9月,西秦岭隧道开始实施同步衬砌作业,在前期方案研究、台车设计制造的基础上,克服了现场组织实施的困难,目前3部台车已经全部投入使用,TBM持续稳定快速掘进,二次衬砌已经完成约1 500 m,同步衬砌台车运转状态良好,各工序衔接紧密,并且随着施工组织实施中的不断磨合,二次衬砌速度正在提升。连续皮带机出渣条件下的TBM掘进与二次模筑混凝土衬砌同步施工,在西秦岭隧道真正变成了现实,这在国内是首创。

[1]邓勇,齐梦学.硬岩掘进机施工技术与工程实践[M].天津大学出版社,2010:80-88.

[2]李宏亮.中天山特长隧道敞开式TBM掘进与二次衬砌同步施工技术[J].现代隧道技术,2010,47(2):63-67.

[3]郭惠川.长大隧道敞开式掘进机施工中的同步衬砌研究[J].铁道建筑技术,2009(11):61-64.

[4]午向阳,蒋宗全,李鹏飞,等.大断面隧道下穿高速公路施工方案优化研究[J].铁道建筑,2010(11):40-43.

[5]段少国.高地应力下TBM转渣系统及其施工技术研究[J].铁道建筑,2009(2):37-39.

[6]李艳明.中天山隧道敞开式 TBM施工技术[J].铁道建筑,2009(11):49-51.