/TiO2-ZrO2固体酸催化剂催化废弃动植物油脂制备生物柴油

2011-07-26方建华陈波水

方建华,陈波水,王 九,吴 江

(后勤工程学院军事油料应用与管理工程系,重庆 401311)

随着石油储量的日益减少,以及石油的广泛利用所造成的环境污染,迫使人们积极发展替代燃料及可再生资源[1]。生物柴油具有与传统石化柴油相近的性能,同时又具备石化柴油不可比拟的优点,其原料可再生、十六烷值高、硫含量和芳烃含量低、润滑性好、可生物降解、对环境友好,受到广泛关注[2]。

1 实验

1.1 原料、试剂与仪器

废弃动植物油脂(酸值113.16 mg KOH·g-1,水分含量0.5%,杂质含量0.3%),重庆环卫集团提供。

ZrOCl2·8H2O、TiCl4、99.9%精甲醇、浓H2SO4,均为分析纯。

163型气相色谱仪,CS1012型电热鼓风干燥箱,AB204-N型1/100电子天平,SRJX-4-9型马弗炉。

1.2 催化剂S/TiO2-ZrO2的制备

将一定量TiCl4和ZrOCl2·8H2O以6∶1的比例溶于蒸馏水中,搅拌下滴加28%氨水(产生大量絮状沉淀)至pH值为9~10,室温陈化24 h,过滤,用蒸馏水洗至无Cl-,110 ℃干燥2 h后研细,再用0.5 mol·L-1H2SO4浸渍12 h,过滤、干燥,在马弗炉中550 ℃煅烧3 h,冷却,研细,置于干燥器中备用。

1.3 酯交换反应

酯交换反应在订制高压双夹层水热合成反应釜中进行,夹套设计最大承受压力为588 kPa,釜内设计最大承受压力为392 kPa。将一定摩尔比的废弃动植物油脂和无水甲醇及一定量催化剂加入反应釜中,搅拌,用导热油升温至反应温度。反应一定时间后,停止反应,回收过量的甲醇,冷却,将反应混合物过滤并离心除去催化剂,倒入分液漏斗中静置分层。上层为生物柴油,下层为水和粗甘油,用气相色谱测定废弃动植物油脂的酯化率。

2 结果与讨论

2.1 反应温度对酯化率的影响

在醇油摩尔比(甲醇与经过脱水脱杂的废弃动植物油脂的摩尔比,下同)为10∶1、催化剂用量(以油脂质量计,下同)为5%、反应时间为3 h的条件下,控制釜内压力在3.5 kPa,考察反应温度对酯化率的影响,结果见图1。

图1 反应温度对酯化率的影响

由图1可知,反应温度对固体酸催化废弃动植物油脂与甲醇酯交换反应的影响较大。100 ℃以下酯化率很低,这是因为酯化反应是可逆反应,100 ℃以下时酯化反应生成的水不能及时排除,影响了酯化反应向正反应方向进行;随着反应温度的升高,反应速率加快,酯化率明显上升,125 ℃ 左右时的酯化率最高,达到92%以上;反应温度继续升高至130 ℃时,酯化率又有所下降,这是因为过高的反应温度使甲醇在气相中浓度过高、醇油摩尔比降低,导致酯化率下降,但影响不是十分显著。因此,选择反应温度为125 ℃。

2.2 反应时间对酯化率的影响

其它条件同2.1、反应温度为125 ℃,考察反应时间对酯化率的影响,结果见图2。

图2 反应时间对酯化率的影响

由图2可知,随着反应时间的延长,酯化率逐渐上升;反应时间为3 h时酯化率最高,其后酯化率有所降低。这可能是由于随着反应时间的延长,发生副反应的可能性加大,逆向反应程度增加,从而导致酯化率降低。因此,选择反应时间为3 h。

2.3 醇油摩尔比对酯化率的影响

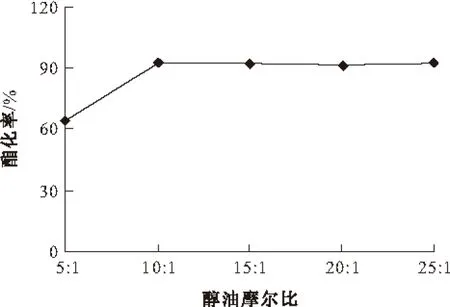

其它条件同2.1、反应温度为125 ℃,考察醇油摩尔比对酯化率的影响,结果见图3。

图3 醇油摩尔比对酯化率的影响

由于固体酸催化酯交换反应是可逆反应,增加反应物浓度有利于反应的正向进行,要使反应朝生成产物的方向进行,醇油摩尔比需大于理论值3∶1。由图3可知,随着醇油摩尔比的增大,酯化率逐渐上升;当醇油摩尔比超过10∶1后,酯化率基本无变化。这是因为在此条件下反应已接近平衡。因此,选择醇油摩尔比为10∶1。

2.4 催化剂用量对酯化率的影响

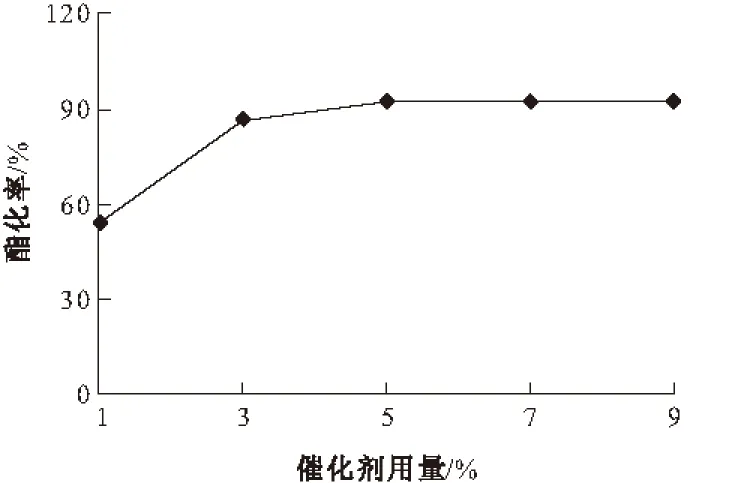

其它条件同2.1、反应温度为125 ℃,考察催化剂用量对酯化率的影响,结果见图4。

图4 催化剂用量对酯化率的影响

由图4可知,催化剂用量为5%时,酯化率最高;继续增加催化剂用量,酯化率略有降低。这可能是过多酸性催化剂的存在导致逆向反应程度增加所致。因此,选择催化剂用量为5%。

2.5 催化剂重复使用性能

在上述优化条件下进行酯交换反应。反应结束后,将生物柴油与催化剂分离,用甲醇洗涤催化剂并在105 ℃下烘2 h,再次在优化条件下进行酯交换反应,如此反复直至催化活性明显降低,结果见图5。

图5 催化剂使用次数对酯化率的影响

由图5可知,催化剂重复使用7次后,酯化率仍高于70%,说明催化剂具有较好的重复使用性能。

2.6 再生催化剂使用性能

催化剂重复使用7次后,经甲醇充分洗涤,再用0.5 mol·L-1H2SO4浸渍12 h,过滤,在110 ℃干燥2 h,接着在550 ℃下煅烧3 h,冷却。将再生催化剂在优化条件下用于酯交换反应,并重复使用,结果见图6。

图6 再生催化剂重复使用次数对酯化率的影响

由图6可知,再生催化剂催化效果较好,酯化率达到92.3%,即使重复使用5次,酯化率仍达64%。

3 结论

[1]朱建良,张冠杰.国内外生物柴油研究生产现状及发展趋势[J].化工时刊,2004,18(1):23-27.

[2]张呈平,杨建明,吕剑.生物柴油的合成和使用研究进展[J].工业催化,2005,13(5):9-13.

[3]徐广辉,郭俊宝,马俊林,等.固体酸催化剂在生物柴油合成实验中的研究[J].能源工程,2007,(2):43-45.

[4]Hass M J.Improving the economics of biodiesel production through the use of low value lipids as feedstocks:Vegetable oil soapstock[J].Fuel Processing Technology,2005,86(10):1087-1096.

[5]文利柏,谭文广,王运,等.固体酸催化剂催化乌桕籽油制备生物柴油[J].中国油脂,2008,33(6):44-47.

[6]符太军,纪威,姚亚光,等.地沟油制取生物柴油的试验研究[J].能源技术,2005,26(3):106-108.