含起泡剂的气田采出水特性研究

2011-07-25景娜

景 娜

(大庆油田工程有限公司,黑龙江 大庆 163712)

泡沫排水采气是利用表面活性剂的起泡性而发展的一种技术,通过向井底矿化水中引入一些具有特殊功能的表面活性剂和高分子聚合物,使其在气液两相混合垂直流动过程中,产生泡沫、分散、减阻、洗涤等多种物理-化学效应,减小井筒中“滑脱损失”,提高气流垂直举液能力,达到排水采气的目的[1]。常用的起泡剂是异极性的表面活性物质,分子的一端是非极性的烃基,而另一端则是亲水性较强的极性基,通常具有较强的亲水性和较高的HLB,在溶液中可降低液体的界面张力而使泡沫稳定[2]。泡沫排水采气过程中产生的废水不仅含有悬浮固体等污染物,还含有起泡剂等表面活性剂。

徐深气田采出水主要来自天然气开采过程中随气体带出的地层水,成分复杂、矿化度及SS含量较高、含起泡剂等有机物。处理过程中易再次产生泡沫且难以去除,影响水处理效果。

为了进一步提高悬浮物的处理效果,作者以实验室模拟含起泡剂的气田采出水水样为研究对象,研究了其自然沉降特性和在絮凝剂存在下的沉降特性,并考察了起泡剂含量对气田采出水絮凝沉降特性的影响。

1 实验

1.1 水样及仪器

现场水样:含起泡剂和不含起泡剂,采自徐深气田。

模拟水样:根据现场含起泡剂气田采出水的水质特点,自行配制。

恒温变速搅拌器,悬浮固体测定仪,Multisizer全自动颗粒粒度分析仪,粘度测定仪,Zeta电位测定仪,表面张力测试仪,电子分析天平等。

1.2 气田采出水的水质特点

现场不含起泡剂与含起泡剂的气田采出水的参数平均值见表1。

表1 不含起泡剂与含起泡剂的气田采出水性质对照表

由表1可知,气田采出水受所加起泡剂的影响,表面张力下降,说明水的乳化程度增大;Zeta电位偏低,即电负值较大,表明污水体系更稳定。

1.3 模拟水样的配制

含起泡剂的气田采出水的乳化程度高是其难于处理的根本原因,因此在配制水样时尽量考虑对污水处理效果最不利的条件。在水样中加入钠、钙、镁、氯等离子及起泡剂,可体现污水的矿化度。硅藻土悬浮液是一种多分散性的混合液,ξ电位为负值,即悬浮颗粒带负电荷,在水样中加入硅藻土可体现污水中悬浮固体的存在及其乳化性。因此,实验模拟水样按此配制,即:大庆基准盐水+2%硅藻土+(0.03%~0.4%)起泡剂。

1.4 方法

1.4.1 絮凝剂的选择

取6个250 mL的烧杯分别注入200 mL模拟水样(2%硅藻土,0.2%起泡剂),加入不同用量的絮凝剂聚合氯化铝(PAC),快速(200 r·min-1)搅拌1 min,然后加入3 mg·L-1的聚丙烯酰胺(PAM),慢速(55 r·min-1)搅拌10 min,停止搅拌,静置沉降4 h,取上清液面下5 cm处水样进行测试分析。

1.4.2 气田采出水的沉降实验

取6个250 mL烧杯分别注入200 mL模拟水样(2%硅藻土,0.2%起泡剂),快速搅拌下加入PAC絮凝剂380 mg·L-1,快速(200 r·min-1)搅拌1 min,然后加入3 mg·L-1PAM助凝剂,慢速(55 r·min-1)搅拌10 min,停止搅拌。静置沉降过程中在0.5 h、1 h、2 h、4 h、6 h、8 h、10 h、12 h时用注射器取上清液面下5 cm处水样进行测试分析,同时做空白实验。

1.4.3 起泡剂对气田采出水的絮凝沉降特性的影响

向模拟水样配加不同量的起泡剂(硅藻土含量固定为2%),得一系列不同起泡剂含量的模拟水样,快速搅拌下加入一定量PAC絮凝剂,快速(200 r·min-1)搅拌1 min,然后加入3 mg·L-1PAM助凝剂,慢速(55 r·min-1)搅拌10 min,停止搅拌,静置沉淀4 h,取上清液面下5 cm处水样进行测试分析,确定最佳处理效果下不同起泡剂含量水样的加药量。

2 结果与讨论

2.1 絮凝剂PAC用量的确定

通过投加适量的絮凝剂使颗粒脱稳是混凝发生的首要条件。前期的实验数据表明,单独使用PAC处理此类废水,用药量大,加入药剂后产生的絮体较小、沉降性能差。PAC具有较大的分子量,分子链比较长,而阳离子絮凝剂PAM具有大量的酚羟基,这些酚羟基在与PAC中的水合铝离子进行络合作用时形成一定数量的配体,从而在PAC的分子链上接上了阳离子化合物。这种既有较长的分子链,又在链节上具有较高阳离子度的物质比较适合作为絮凝剂来进行水处理。因此,本实验选用PAC-PAM混合絮凝剂处理气田采出水,PAC用量对絮凝沉降效果的影响见图1。

图1 PAC用量对絮凝沉降效果的影响

由图1可知,随着PAC用量的增加,剩余SS含量逐渐降低,絮凝效果变好,这说明需要足够的正电荷才能保证电中和作用,使硅藻土悬浮液的粒子絮凝沉降。当PAC用量为380 mg·L-1时,絮凝效果最佳,SS去除率达到94.74%。但当PAC用量继续增加时,剩余SS含量反而略有增高,SS去除率也呈下降趋势,且上清液中悬浮有不同程度的小絮体。这可能是因为电荷密度过大使颗粒表面电荷变负。因此,针对起泡剂含量为0.2%的模拟气田采出水,确定PAC最佳用量为380 mg·L-1左右。

2.2 气田采出水的沉降性能(图2)

图2 SS含量与静沉时间关系曲线

由图2可以看出,与不含起泡剂的气田采出水相比,含起泡剂的气田采出水沉降性能不好,在相同的时间里SS去除率明显低于不含起泡剂的气田采出水。随着沉降时间的延长,SS值的曲线没有出现明显的转折,说明模拟水样的沉降速率缓慢,含起泡剂的气田采出水的自然沉降性能不理想。自然沉降4 h后,由于水样中起泡剂的存在,继续延长沉降时间上清液SS变化幅度不大。

由图2还可知,投加絮凝剂后的SS值变化规律与自然沉降基本相似,即在4 h后,曲线趋于平缓,但是投加絮凝剂能提高采出水的沉降速率,缩短处理时间。投加絮凝剂后SS去除率明显增大,这是由于混合絮凝剂PAC-PAM中,既有 PAC水解成多核聚合羟基络离子与污水中悬浮胶体发生电中和、吸附、卷扫作用,又有PAM通过其链状分子的吸附架桥网捕作用,有效提高絮粒尺寸,故沉降速度快。随沉降时间的继续延长,SS去除率变化已不太明显,当沉降时间由4 h延长至12 h时,SS去除率略微增大,SS含量由26.1 mg·L-1减少到5.2 mg·L-1,更接近注水指标。

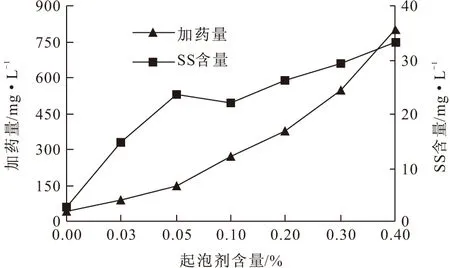

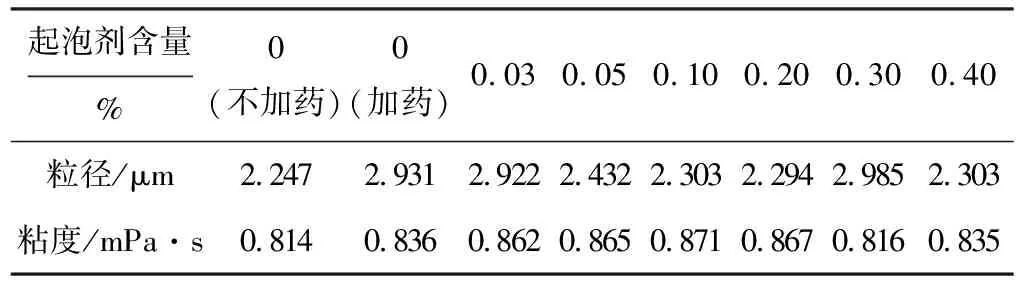

2.3 起泡剂含量对气田出水絮凝沉降特性的影响(图3、表2)

图3 起泡剂含量对絮凝沉降效果的影响

表2 起泡剂含量对气田采出水性质的影响

由图3可知,不含起泡剂的气田采出水较容易处理,在45 mg·L-1PAC条件下沉降4 h,就可以达到回注水的标准。对于含起泡剂的气田采出水,随着起泡剂含量的增大,曲线的斜率也越大,呈不断增大的趋势,即随着起泡剂含量的增大,需要的加药量增加,也就意味着起泡剂含量从很大程度上影响气田采出水沉降性能,加大了气田采出水处理难度。同时由表2可看出,起泡剂含量在0.40%以下时对污水的粘度和粒径的影响不大。

3 结论

(1)含起泡剂的气田采出水的自然沉降性能差,明显低于不含起泡剂的气田采出水,而且起泡剂含量越高,其沉降性能越差。投加混合絮凝剂后,其变化规律与自然沉降基本相似,沉降4 h后,继续延长沉降时间,上清液SS变化幅度不大。但当沉降时间由4 h延长至12 h时,SS去除率略微增大,SS含量由26.1 mg·L-1减少到5.2 mg·L-1,更接近注水指标。

(2)用混合絮凝剂可有效处理起泡剂含量在0.2%以下的气田采出水,絮凝剂用量在45~380 mg·L-1时,SS去除率在94%以上,但此类气田采出水的沉降时间比一般气田采出水长;起泡剂含量在0.2%以上气田采出水需要考虑选用其它的处理方式。

(3)起泡剂含量在0.40%以下时对污水的粘度和粒径的影响不大,但是从很大程度上影响其沉降性能,加大了气田采出水处理难度。

[1] 李农,胡星琪.四川气田的泡沫排水和解堵用剂及其应用技术研究[D].成都:西南石油学院,2003.

[2] 王云峰,张春光.表面活性剂及其在油气田中的应用[M].北京:石油工业出版社,1995:138-140.