滚动轴承振动测量物理量和测量条件的探讨

2011-07-25杨晓蔚

杨晓蔚

(洛阳轴承研究所有限公司,河南 洛阳 471039)

滚动轴承的振动水平是其动态性能中最受关注的一个质量指标。在轴承振动测量中,选用何种测量物理量常常会引起争论,对于测量条件中的转速和载荷等的选择,也常常存在较大差异。了解这些问题的背景信息,厘清本源,对于更加客观、正确和深入地研究轴承振动是十分必要和重要的。

1 振动测量物理量

描述机械振动大小的物理量有位移、速度和加速度。一般而言,位移主要适用于低频范围;速度主要适用于中频范围;加速度主要适用于高频范围。由于3个物理量之间存在着微分或积分的关系,因此可以测量出其中任一物理量,然后通过数学微分或积分处理就可得到另外2个物理量,如加速度1次积分为速度,2次积分为位移。

测量物理量的选择主要取决于研究对象的特性。在工程应用中,常用位移来研究结构的强度和变形(位移与应力、应变直接相关)、机器设备的运行稳定性(如旋转机械的不平衡量)等;常用速度来反映振动系统的能量(如机械零件的疲劳进程与振动速度成正比,而振动能量与振动速度的平方成正比)和所辐射的噪声(噪声与速度大小有直接关系)等;常用加速度来描述机械受冲击力的程度、振动对人的影响等,人体振动对加速度比较敏感,如当加速度值超过0.02g(重力加速度,下同)时,振动就会对人产生影响,超过0.032g时,人就会产生不适感[1]。

由于轴承为精密机械产品,又多在中、高速下运转(机械中一般将低于100 r/min归为低速运转),因此其振动一般多属于低位移幅值的中、高频振动,选择的测量物理量主要是速度和加速度。

关于轴承振动测量物理量是选择速度还是加速度的问题,曾存在比较激烈的争论。实际上“非此即彼”的结论都是不正确的,应对其适用性作客观研究。

对于速度,在等同采用国际标准的我国国家标准GB/T 24610.1—2009/ISO 15242-1∶2004《滚动轴承 振动测量方法 第1部分:基础》中,给出了采用其作为轴承振动测量物理量的理由:轴承振动的“位移幅值一般会随着频率的增高而减小,在几千赫兹时,能减小到纳米级,这样就使得某些位移测量系统在高频范围内很难给出可靠的测量结果;而另一方面,一个非常适合于高频测量的加速度传感器,却需要极高的动态性能才能分辨出较低的频谱,一个比较好的处理方法是采用速度传感器,显示的信号与速度成比例”。此段描述说明了位移和加速度在轴承振动测量中的局限性,而速度却对包括低、高频在内的全频段都具有较好的兼容性。

对于速度,另外还有一个非常重要的理由就是与噪声显著相关,对轴承噪声分析十分有利。因为测量和控制轴承振动的目的,主要是控制轴承噪声。

但是,采用加速度也具有以下十分突出的优点:

(1)加速度计的系统误差一般远小于速度计和位移计,而且加速度可通过数学积分获得较小误差速度和位移参数,而位移微分则误差很大;

(2)对于高频振动,通常位移量很小,而加速度幅值却很大,易于准确测量;

(3)对于机械结构而言,引起破坏的力与加速度的关系比与速度或位移的关系更为密切,即加速度特别适合于具有冲击载荷的场合;

(4)加速度采用压电式传感器,具有动态范围大、频率范围宽、可靠性高、尺寸较小和质量较轻的特点。

由于上述加速度的优点,故其在机械振动测量中应用最为广泛。在轴承振动测量中,加速度对异常声比较敏感;在轴承故障诊断中,加速度也多占主要地位;在电动机振动测量评定中,也由原主要考核速度增加为同时考核位移和加速度。

由于技术传统的不同,欧洲、美国和日本的轴承振动测量基本上都采用速度,但也有采用加速度的,如德国国家标准DIN 5426-1∶1995《滚动轴承-滚动轴承运转噪声-第1部分:固体声测量方法》中,就规定测量物理量是速度或加速度,还有一些著名轴承公司也采用加速度。前苏联(俄罗斯)和中国的轴承振动测量早期多采用加速度,后来也逐渐开始推广采用速度。

2 振动测量转速

2.1 测量转速的确定

振动是动态性能,因此测量时应使轴承处于一定的运动状态。根据轴承大小不同,测量轴承振动速度的转速一般以1 800 r/min为基础(1 800 r/min或900 r/min),测量轴承振动加速度的转速一般以1 500 r/min为基础(1 500 r/min或1 000 r/min)。前者是由于美国和日本的工业供用交流电的频率(工频)为60 Hz,后者是由于前苏联(俄罗斯)以及我国沿用其技术系统的电力工频为50 Hz,直接采用同步电动机作为振动测量的驱动电动机即可(60 Hz和50 Hz对应的2极对同步电动机的额定转速即为1 800 r/min和1 500 r/min,采用2∶1和3∶2传动比的皮带轮即可得到900 r/min和1 000 r/min)。欧洲的电力工频为50 Hz,但由于与美国技术系统趋于一体化的缘故,多采用速度来测量振动,因此转速以1 800 r/min为基础。

采用1 800 r/min或1 500 r/min为基础的测量转速,还与过去主要要求电动机轴承为低噪声轴承有直接关系,因为此转速与电动机的运转条件一致,相当于模拟测量。

在实际应用中,测量转速并非只能按照1 800 r/min或1 500 r/min为基础来确定,而是可以根据轴承类型、大小和用途的不同等进行选定,如我国国家标准GB/T 24610.2~4—2009/ISO 15242-2~4∶2004中规定,向心球轴承的设定转速为1 800 r/min,对于小尺寸段的轴承也可采用2 400~3 600 r/min之间的转速;圆锥滚子轴承和调心滚子轴承设定转速为900 r/min,对于小尺寸段的轴承也可采用1 200~1 800 r/min的转速;圆柱滚子轴承,外径D≤100 mm,设定转速为1 800 r/min,外径D>100~200 mm,设定转速为900 r/min。

德国标准DIN 5426-1∶1995中规定,对于向心球轴承(主要是深沟球轴承),内径d=1~20 mm时转速为3 000 r/min,d=8~50 mm时转速为1 800 r/min(其中,对于d=8~20 mm,允许采用2种转速)。

美国标准ANSI/ABMA Std.13-1987《滚动轴承 振动和噪声(测量方法)》中规定,对于精密球轴承,转速为1 800 r/min,对于精密仪器球轴承,转速限定为300~3 600 r/min。

SKF对于深沟球轴承,当内径d≤100 mm时采用1 800 r/min的转速,当内径d>100 mm时采用700 r/min的转速。

GMN对于普通轴承采用3 000 r/min的转速,对于小型精密轴承采用5 000 r/min的转速。

大尺寸轴承采用低转速,是为了防止滚动体与滚道接触处打滑损伤,但此时应注意将测振仪的滤波器特性作相应调整。

2.2 测量转速与对应的频率范围

测量转速确定后,不同振动谐波分量所对应的频率范围也是确定的,如测量转速为1 800 r/min时,对应的低、中、高3频段如下:50~300 Hz为1.67~10次/转的振动频响范围;300~1 800 Hz为10~60次/转的振动频响范围;1 800~10 000 Hz为60~333次/转的振动频响范围。

同理,1 500 r/min时,对应3频段分别为2~12,12~72和72~400次/转的振动频响范围。

由上可以看出,仅从轴承相关零件加工质量的圆度、波纹度和表面粗糙度简单区分,低频段振动主要由圆度(2~15波/周)影响;中频段主要由低次波纹度(内滚道、滚动体15~150波/周,外滚道15~250波/周)影响;高频段主要由高次波纹度和表面粗糙度影响。

当测量转速改变时,谐波振动的频响范围显然也随之改变,如当测量转速为5 000 r/min时,2次谐波(椭圆)就可激励出166.6 Hz 的振动,5次谐波(5棱圆)所激励的振动频率为416.5 Hz。

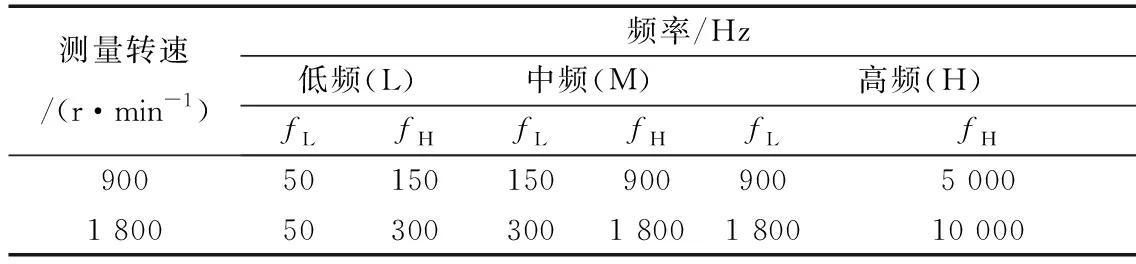

以测量转速1 800 r/min 或1 500 r/min为公称转速,采用其他测量转速时滤波器特性的调整即频率范围的设定是按等比例原则。以测量振动速度规定的1 800 r/min和900 r/min为例,其频率范围设定见表1。

表1 频率范围设定

3 振动测量载荷

施加振动测量的载荷应足够大,其目的主要有2个:一是防止滚动体相对于滚道打滑;二是不致引起过大接触变形而影响测量结果。

我国国家标准GB/T 24610.1—2009/ISO 15242-1∶2004规定的对应于某一尺寸段的测量载荷的最小值与最大值的范围为:向心球轴承(18~22)~(1 620~1 980)N;调心滚子轴承和圆锥滚子轴承(45~55)~(1 800~2 200)N;圆柱滚子轴承(135~165)~(720~880)N。

我国机械行业标准JB/T 5314—2002《滚动轴承 振动(加速度)测量方法》规定的测量载荷为:深沟球轴承20~225 N;角接触球轴承60~440 N;圆锥滚子轴承49~88 N;圆柱滚子轴承150~600 N。

美国标准ANSI/ABMA Std.13-1987规定的测量载荷为22.2~444.8 N。

德国标准DIN 5426-1∶1995规定的测量载荷为10~220 N。

根据在轴承振动测量中的实践看,载荷适度增大对测值没有太大影响,因此可以取ISO标准给出的测量载荷。但是,必须对现有测振仪的加载机构特别是主轴刚度进行改造加强。

对于测量载荷的性质,以深沟球轴承为例,通常规定为轴向中心载荷,但有些国际著名轴承公司除采用轴向中心载荷外,还采用轴向力矩载荷进行测量。

4 结束语

由于轴承的特性,关于振动测量物理量的选择,除了位移外,速度和加速度都是比较适用的。由于速度对低、中、高频的兼顾性,尤其是与噪声的相关性较好,而在大多数情况下,控制轴承振动的目的主要是控制轴承噪声,因应优先采用速度。但是,加速度除了具有测量简便可靠等突出优点外,还对轴承异常声比较敏感,因此对加速度也不应简单地予以排斥偏废。

关于振动测量速度和载荷,应首先遵从标准规定,以保证测值之间具有可比性。但对于不同类型和尺寸,尤其是不同用途的轴承,还应尽量根据实际工况选择测量条件,实现模拟测量。

轴承振动测量ISO标准的发布,对于在国际范围内规范统一有关轴承振动测量中的许多问题具有十分重要的作用。我国轴承行业在贯彻执行等同采用ISO标准的国家标准的过程中,还应充分注重验证分析工作,以使对轴承振动的基础和应用研究更加深入。