高碳铬轴承钢退火缺陷组织及评级

2011-07-24梁华

梁华

(洛阳轴研科技股份有限公司 金属材料开发部,河南 洛阳 471039)

高碳铬轴承钢具有良好的加工工艺性能和综合力学性能,但其良好性能必须通过合理的热处理工艺来保证。钢材的原始组织对其热处理效果有直接的影响,例如钢材及其半成品的球化退火组织状态就直接影响到其加工性能和以后的热处理效果。所以在钢材及其半成品的验收中,退火组织检验是十分重要的。

高碳铬轴承钢的球化退火组织检验是考核原材料及半成品生产质量的一个重要指标,其球化组织级别的评定,既影响着球化组织的合格率,也决定着能否为不合格产品提供可靠的返修依据。由于各生产厂家及用户对标准图片的理解不同,以及退火工艺和生产设备的差别,对球化组织的特征及其评级问题存在不同的看法[1]。下文在充分理解和领会标准评定原则的基础上对因原材料、工艺及生产设备等因素造成的缺陷组织的检验及评级问题进行了深入的探讨。

1 退火组织的评级原则

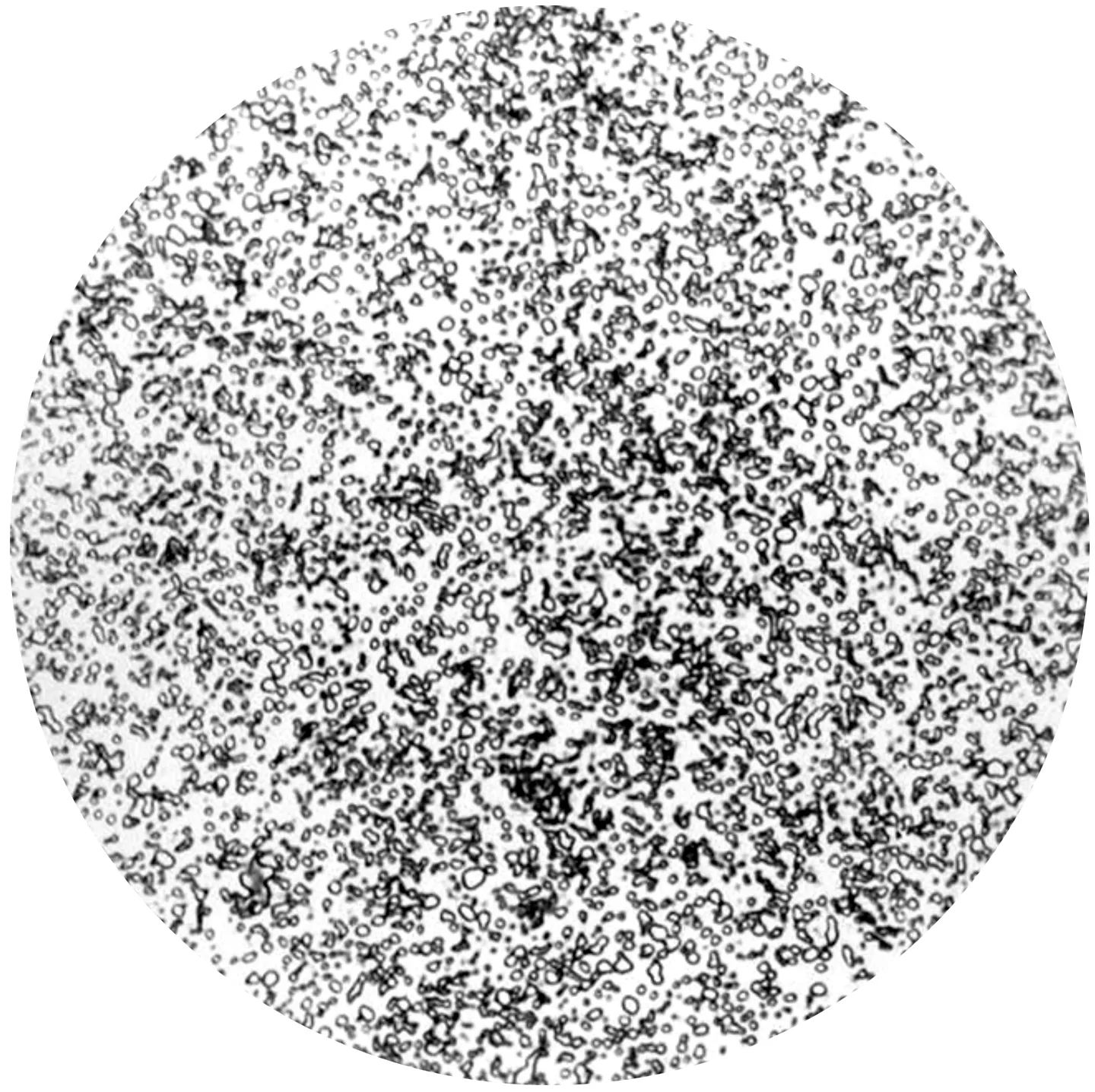

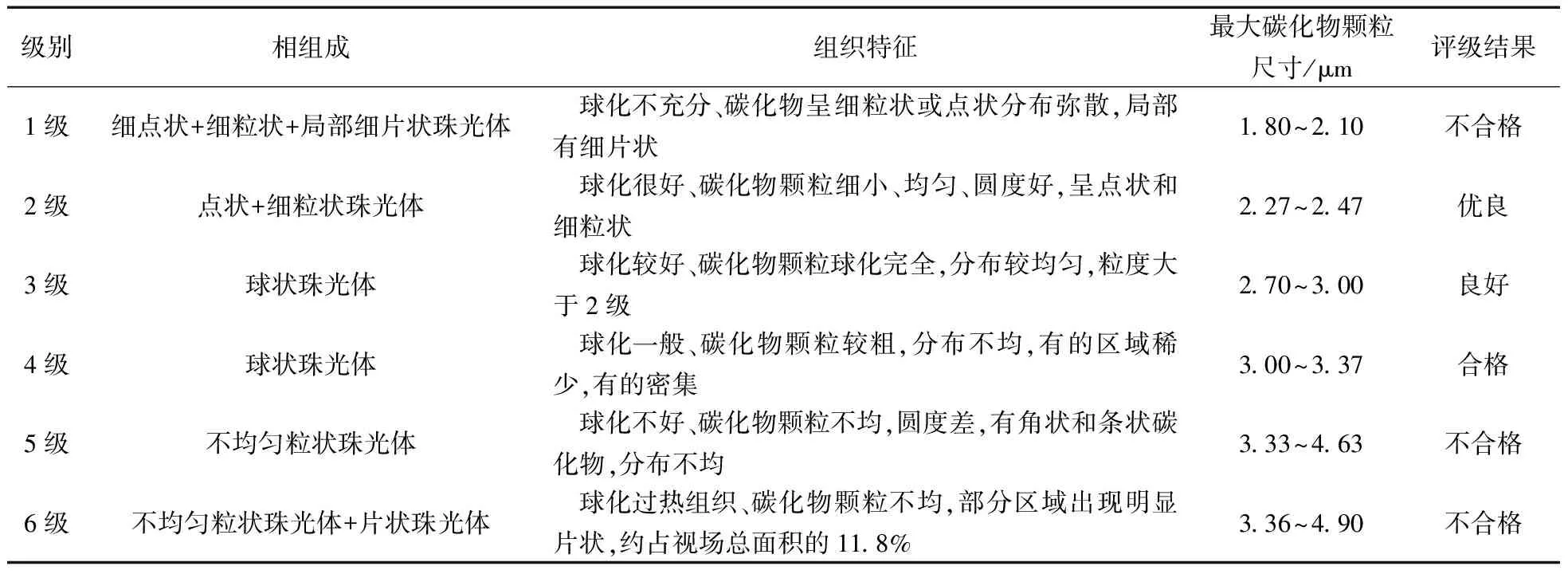

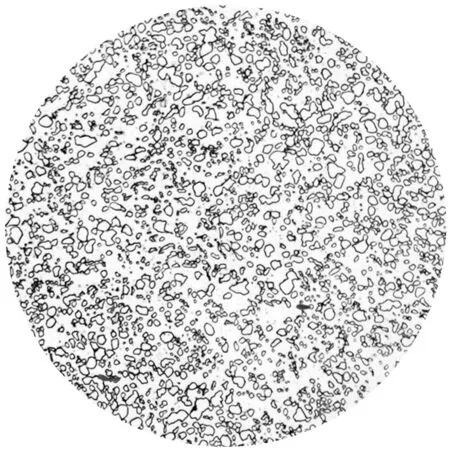

高碳铬轴承钢的退火组织应为细小、均匀及完全球化的珠光体组织(图1),其评级标准按JB/T 1255—2001《高碳铬轴承钢 滚动轴承零件热处理技术条件》第1级别图和GB/T 18254—2002《高碳铬轴承钢》第6级别图,采用标准图片对比法进行评定。放大倍数为500倍,浸蚀剂为2%硝酸酒精溶液。评级的原则:(1)碳化物颗粒的大小;(2)碳化物分布的均匀性;(3)碳化物的球化程度。各评级组织的特征见表1,其中第2~4级为合格组织,不允许第1级欠热组织、第5级碳化物颗粒不均和第6级过热组织存在[2-3]。在6个级别的退火组织中,每级的最大碳化物颗粒尺寸呈递增趋势。

图1 细小均匀和完全球化的珠光体组织(3级)

表1 高碳铬轴承钢各级退火组织特征

2 影响退火组织形态的主要因素

轴承零件锻造或正火以后的组织是索氏体和片状珠光体,此时硬度较高(255~340 HB),塑性较差,不利于切削、车削等冷加工,而且淬火温度范围较窄,容易产生过热和欠热组织,因此在锻造或正火后均应进行球化退火。球化退火的目的在于获得均匀分布的细粒状珠光体,这种组织的硬度较低,从而改善了切削加工性能,或冷冲、拔丝等冷变形性能,同时还为以后的淬火工序做好了组织上的准备。影响退火质量的主要因素除原始组织外,还有加热温度、保温时间和冷却速度。

GCr15的球化退火是在超过Ac1不高的温度下进行。在此温度下钢的组织为奥氏体和大量未溶解的碳化物。这些未溶解的碳化物在冷却时成为结晶中心,因此温度超过Ac1愈少,未溶解的碳化物越多,在正常冷却条件下,冷却后得到的组织愈细。但如果温度过低(低于760 ℃),则退火后的组织中会保留部分锻造组织。反之,加热温度越高则未溶解碳化物就越少,冷却后将形成粗粒状或粗片状珠光体。故退火温度一般以780~800 ℃为宜。

保温一段时间的目的在于使零件温度均匀,珠光体(或索氏体)转变为奥氏体+未溶碳化物。不同的加热温度有其相应的保温时间,同时保温时间还与工件大小及装炉量有关。

冷却速度决定珠光体的分散度:冷却速度快,珠光体转变形核率高,生成的碳化物颗粒来不及长大,所以形成极细密的碳化物,硬度较高;反之,冷却速度过低,就会形成粗大的碳化物,硬度也较低。如果加热温度偏高,冷却速度又比较慢,未溶解的碳化物就容易在冷却过程中长大;若冷速太快,则易出现片状珠光体。因此,退火时采用高温并缓慢冷却或过快冷却是产生大小不均匀碳化物的原因之一。此外,反复退火也会造成大小不均匀的碳化物。在生产过程中冷却速度一般控制在10~30 ℃/h为宜。

除退火工艺影响退火组织外,较粗大的网状碳化物、粗片状珠光体等都会给退火组织带来缺陷。凡此类缺陷及过热组织均应经过正火工序消除后,再进行球化退火处理。球化不完善的退火组织,如果硬度较高,可适当降低温度重新退火。

3 球化退火缺陷组织及评级

一般情况下,标准图片都是在特定情况下制作的,如材料成分相对比较均匀,原始组织状态无异常,采用同一批、甚至同一根材料进行试验等。所制作的图片往往具有一定的规律性,即采用相同的原材料,通过改变工艺得到不同级别的金相组织图片。但是,在实际检验过程中,往往会遇到由于原材料的原始状态不理想以及热处理工艺和生产设备问题,导致得到的金相组织形态与标准图片难以比对和评级,这就要求金相检验人员根据相关理论知识并结合实际经验进行合理判断,为生产的正常进行提供可靠的依据。

高碳铬轴承钢的退火组织是比较容易引起争议的一种组织,尤其是对于球化的组织特征、片状珠光体的粗细与标准级别的关系,长久以来一直存在着争议,主要有以下几种缺陷组织。

3.1 不均匀的珠光体基体上存在粗片(或细片)状珠光体

此组织是由于退火时全部或靠炉子高温区的工件因加热温度过高,或在温度上限保温过久而得到的。因为温度过高或在偏高温度长时间保温,使碳化物溶解较多,在随后的冷却过程中,部分区域缺少作为珠光体转变既成核心的碳化物,以致不得不从较均匀的奥氏体内重新产生珠光体核心。按照轴承钢碳化物的溶解、扩散和再结晶原理,这种核心的成长只有长成片状在能量上才最为有利。加热温度愈高,碳化物溶解愈充分,奥氏体成分愈均匀,退火组织中的片状珠光体也愈多。

退火时冷却较慢,形成的珠光体片也较粗大。因为慢冷给予珠光体转变以充分的扩散时间,而新的转变核心形成较少,珠光体片有机会长的较大。因而退火过热产生的珠光体在大多数情况下呈粗片状。但当冷却速度较快时,退火过热形成的片状珠光体也可能较细。

由于过热,小碳化物溶解得更多更快,相对较大的碳化物溶解得较少较慢,在随后慢冷时,大颗粒碳化物远远超过形核时的临界尺寸,所以长大较快,从而形成尺寸大小有明显差别的粒状碳化物。这一特征常作为退火过热和欠热的判别依据。

另外,原材料碳化物不均匀性严重(如带状碳化物严重),在碳化物细小或数量少的局部区域,对过热更为敏感。加热温度偏高或保温时间过长就容易引起局部过热。

过热组织通常硬度不高。因为粗片状珠光体硬度不高,粗粒状珠光体硬度更低。但退火过热加之冷速过快形成了大量细片状珠光体时,硬度也可能略高些。当出现这类过热组织时,必须先经正火而后才能调整工艺重新退火。因为已出现的过热组织表现出碳化物的不均匀性,如直接二次退火,则粗大碳化物会变得更加粗大,使退火组织更加不均匀。如先经一次正火,得到细珠光体类型的组织,故应注意防止严重氧化脱碳产生。

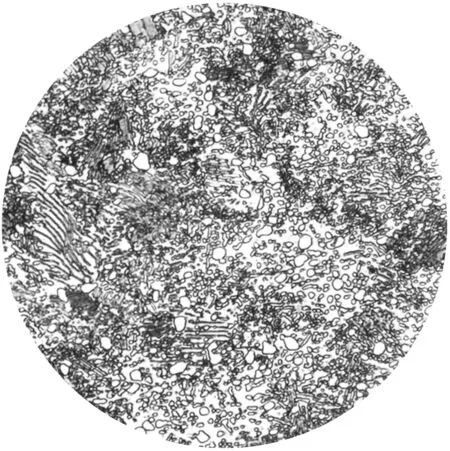

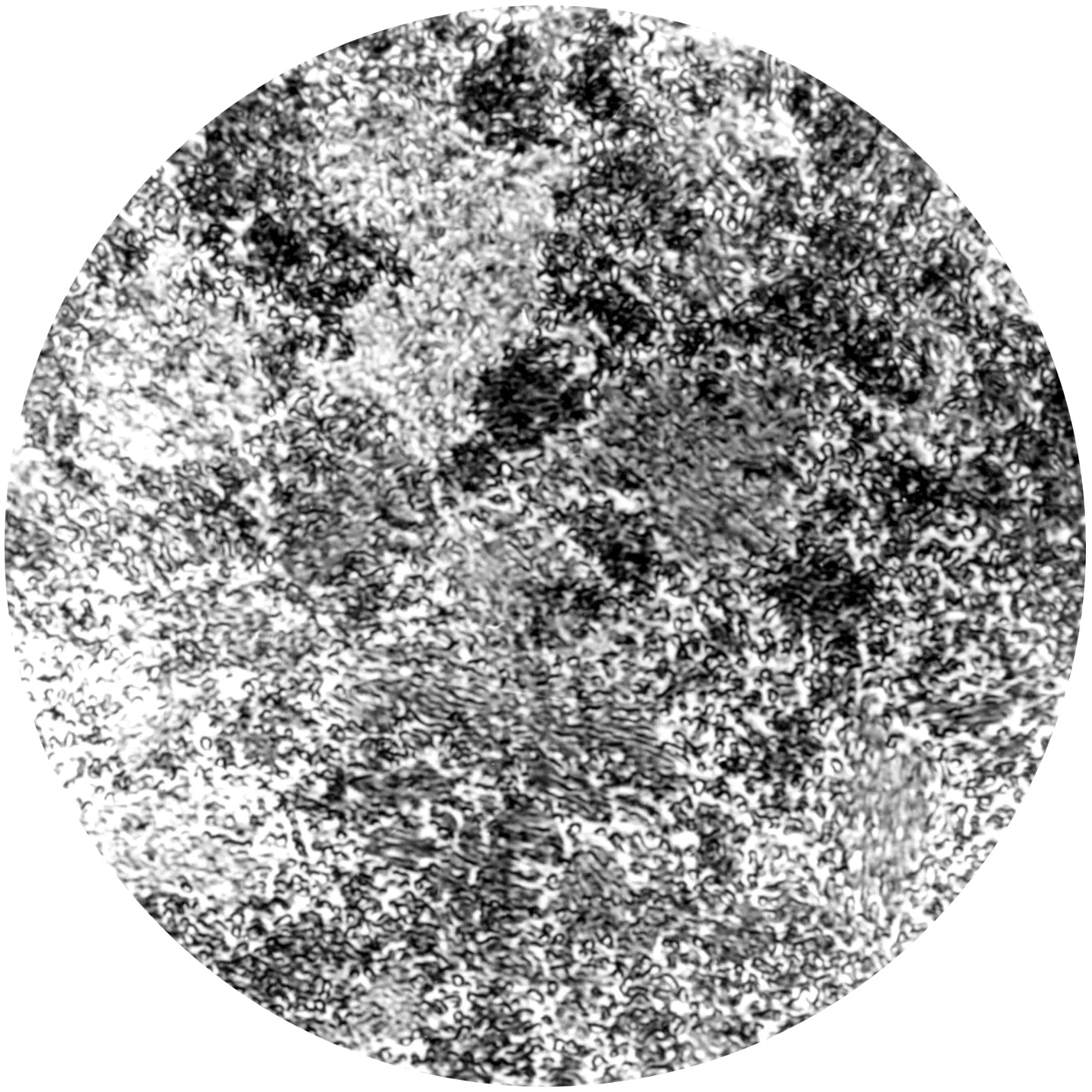

对于不均匀(有大颗粒)的珠光体基体上存在粗片(或细片)状珠光体应确认为高级别组织,评为6级或大于6级过热组织(图2)。

图2 不均匀的珠光体基体上存在粗片状珠光体(大于6级)

3.2 不均匀粗粒状珠光体

此组织是由于稍高的加热温度随之非常缓慢的冷却所致。特别是锻造组织中有较大的残余网状碳化物或较粗的片状珠光体时,将导致退火后珠光体颗粒非常明显的不均匀(甚至保留网状碳化物);另外,高于Ac1进行多次往复退火(或返修退火)时也容易导致产生不均匀的粗粒状珠光体。

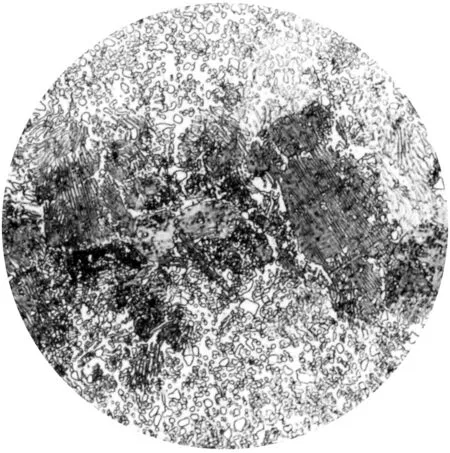

粗粒状珠光体组织硬度不高,应确定为高级别组织,为5级或大于5级过热组织(图3),在调整工艺返修退火前必须先经正火。

图3 不均匀粗粒状珠光体(大于5级)

3.3 点状和细粒状珠光体的基体上存在细片状珠光体或较粗的片状珠光体

此组织是由于整炉或部分工件退火温度偏低(局部低于765 ℃),或保温时间太短而造成的。因为欠热,碳化物溶解不充分,保留大量未溶解的细小碳化物,奥氏体成分也极不均匀,在随后的冷却时就存在大量的珠光体转变核心,所以形成的粒状珠光体比较细小弥散。同时因为局部区域在加热时未完成珠光体向奥氏体的转变,保留了部分退火前的细片状珠光体。但有时保留下来的珠光体也可能是较粗的,这主要取决于原始组织。所以判定欠热组织的主要特征应是片状珠光体加细粒状珠光体。

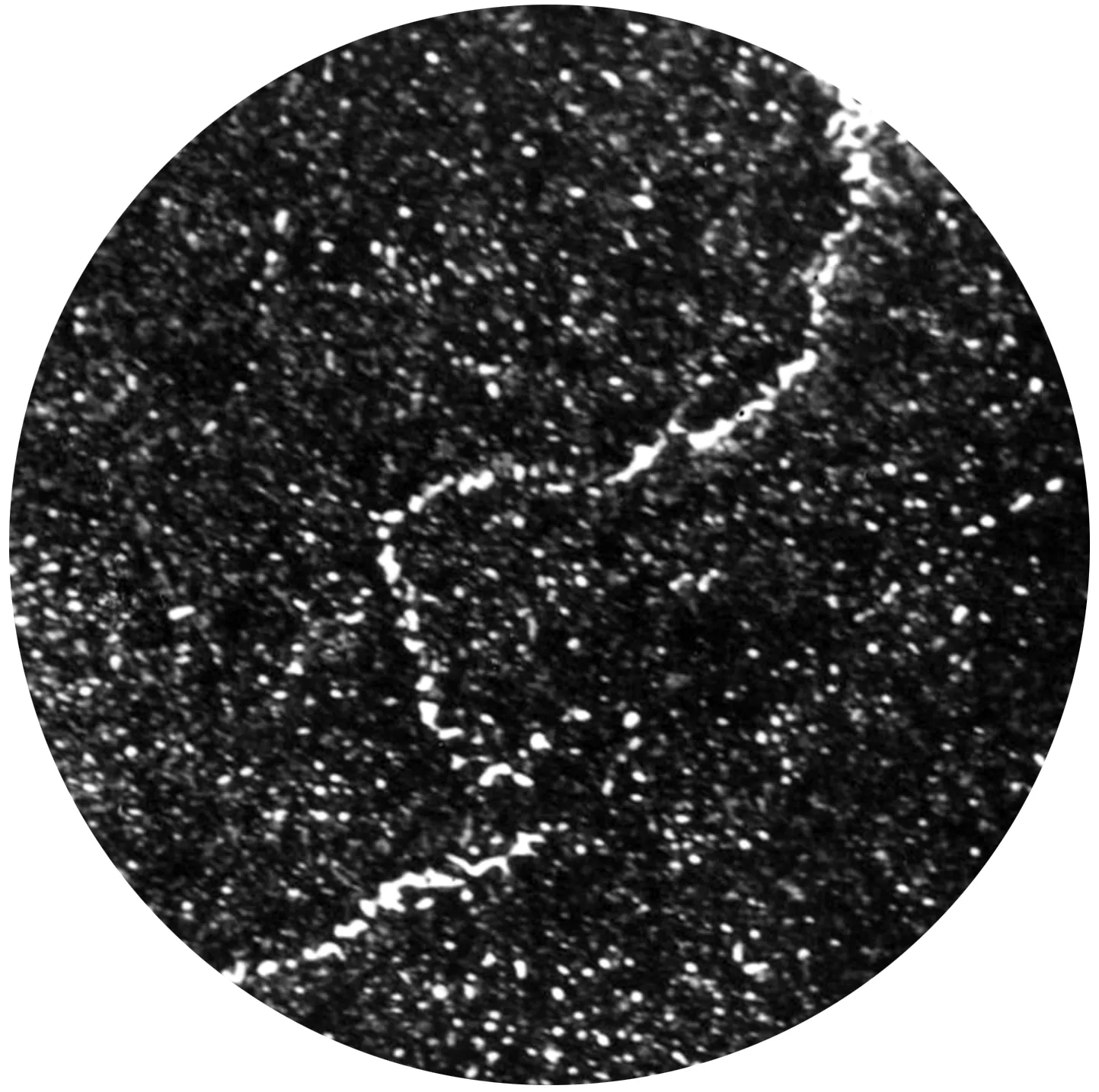

由于欠热的退火组织大多为较细的珠光体,所以往往使硬度高出合格范围,应确定为低级别组织,为1级或小于1级(图4)。

图4 点状和细粒状珠光体的基体上存在细片状珠光体(小于1级)

因为这种组织较细而弥散,在返修时可以不经正火,调整工艺后直接进行二次退火即可。

3.4 点状、细粒状和少量粗粒状珠光体的基体上存在细片状珠光体或/和较粗的片状珠光体

此组织往往是由于原材料热轧(或锻造)组织不均匀或存在严重网状碳化物在加热温度偏高,但保温时间偏短或冷速过快的情况下产生的混合组织(图5)。按照前述的过热和欠热评定原则评定该组织都不合适,可直接确定为不合格组织。如必须评定级别,考虑到该组织特征中存在少量的大颗粒碳化物,如返修则必须经过正火再进行球化退火,建议判定为6级或大于6级过热组织。

图5 混合组织(大于6级)

3.5 网状碳化物

退火组织中的网状碳化物是由原材料或锻造遗留下来的,或退火不当产生的。需对退火试样淬火,让部分二次碳化物溶解后再检查碳化物网的粗细和封闭程度,以判定级别。也可以在退火状态下采用特种腐蚀剂将网状碳化物直接腐蚀出来(一般显示为黑色)进行检验评级,但应考虑淬、回火造成的检验误差。标准规定高碳铬轴承钢的网状碳化物检验应在淬、回火状态试样的横截面上检查。网状碳化物一般分为以下两种。

3.5.1 热轧或锻造网

热轧或锻造网是热轧或锻造工艺不当产生的网状碳化物组织(图6),其特点是封闭性强。产生的原因是热轧或锻造终了温度高加之随后冷却缓慢,使二次碳化物沿奥氏体晶界析出。例如停轧或停锻温度在900~950 ℃,于空气中冷却后,显微组织中常出现细小的锻、轧网状碳化物。这种细而封闭的网状碳化物经高于Ac1温度的球化退火大多可以消除。

图6 网状碳化物(锻造网)

若终轧或终锻温度更高,随后在空气中缓慢冷却,这样形成的网状碳化物比较稳定,经正火和球化退火仍不能彻底消除。

3.5.2 退火网

退火工艺不当造成的网状碳化物的特征是短粗,没有锻造网封闭性强。其产生原因是退火温度高于880 ℃加之随后过慢冷却。

避免严重的网状碳化物必须正确执行锻造工艺,严格验收钢材,正确控制退火工艺。

当网状碳化物符合标准规定要求时,退火组织按照标准进行正常评级即可;若网状碳化物比较严重则直接判定为不合格组织。

要消除网状碳化物必须正火处理之后返修退火,但返修处理时要采取相应措施防止氧化脱碳。

4 结束语

长期以来,对高碳铬轴承钢退火缺陷组织的识别及级别评定一直存在着争议,根据JB/T1255—2001标准退火组织的评级原则及长期的工作经验,认为对缺陷组织应达成以下共识:

(1)对于粗大碳化物+片状珠光体组织,无论是粗片还是细片,均应确认为6级或大于6级的高级别不合格组织。

(2)如果组织中无典型的大颗粒存在(即球状碳化物颗粒不大于4级),并伴有片状珠光体,无论是粗片还是细片,均应确认为1级或小于1级的低级别不合格组织。

(3)如果组织呈现为混合状态,其组织特征表现为点状、细粒状和少量粗粒状碳化物+细片状珠光体或和较粗的片状珠光体,也应判断为6级或大于6级的高级别组织。

(4)若遇到组织中球状碳化物不大于4级,但存在明显的超标网状碳化物时,也应判定为不合格组织。