用于冷冲模的高速钢热处理工艺参数

2011-07-23季明浩叶善培

季明浩,沈 剑 ,叶善培

(上海海事大学物流工程学院,上海 2 01306)

0 引言

当切削温度达到600℃时,具有高热硬性的高速钢硬度仍保持在60 HRC以上,成为刀具钢中的常用材料.其中:碳保证形成足够量的碳化物;Cr提高淬透性;W和Mo提高热硬性,在淬火后的回火过程中析出W和Mo的碳化物,以此产生2次硬化;V提高钢的硬度和耐磨性.[1]

高速钢组织中含有大量高硬度的碳化物,具有高耐磨性、高强度、高硬度和高表面精度的优点.但因其热处理工艺复杂,应用范围仅限于刀具制造业.近年来,在模具制造领域应用高速钢有规模化趋势.用高速钢制造的冷冲模,其工作寿命比Cr12材料显著提高.制造的部件加工精度高、一致性好,零件质量可靠,适用于军工和航天工业.

残余奥氏体含量对钢材的硬度和耐磨性有重要影响.国内外研究[2-12]表明:残余奥氏体含量对材料性能有显著影响.W18Cr4V为高速钢的常用材料,但对其作为模具材料研究不多,因此研究、获取W18Cr4V的热处理工艺参数,并予以优化,对加工此类材料有实用价值.模具产品制作过程中,以机加工和热处理工序为主.因涉及工序面广、工艺环节多、占用总的加工时间长,热处理工艺周期约占整个产品制作过程的大部分.由于消耗大量电能,整件(套)产品的加工成本中热处理占的比例相当高.

在总结以往工程实践经验并研究W18Cr4V金相组织的基础上,进行理论分析.运用改进后的热处理工艺参数,适当降低淬火、回火温度及回火次数,以减少能源消耗、缩短热处理工艺时间,从而降低成本,获得合适的机械加工经济精度[13].

1 材料表面硬度影响

不同的淬火和回火温度,使W18Cr4V获得不同数量的残余奥氏体.为此,研究残余奥氏体含量对W18Cr4V硬度和耐磨性的影响.

用W18Cr4V制作模具,通常采用以下工艺路线[14]:粗加工→半精加工→热处理(淬火1 250~1 300℃ +回火550~570℃,3~4次)→精加工→成品.理论上,采用W18Cr4V制作模具,要经过淬火和3~4次回火,淬火温度1 250~1 300℃,回火温度550~570℃,才能达到工艺要求.

1.1 热处理工艺

W18Cr4V 的主要化学成分[1,15]见表 1.

表1 W18Cr4V的主要化学成分 %

利用铁磁性法对残余奥氏体含量进行测定,就是利用奥氏体无磁性、马氏体强磁性、碳化物弱磁性的性质,测定W18Cr4V中残余奥氏体体积百分率.金相组织与表面硬度和粗糙度直接相关.当材料组织发生变化时,硬度和粗糙度也相应改变.工程上,通过测量热处理后的试样硬度,可直观研究热处理温度和残余奥氏体含量与表面硬度和粗糙度的关系.

本文研究热处理试验设定的温度,与W18Cr4V实际生产的产品一致,所得数据为W18Cr4V实际工艺参数.热处理用SX2-10-13型高温箱式电阻加热炉,温度范围0~1 600℃,控温精度±3℃.加热淬火温度为工程中常设的温度:1 050℃,1 100℃,1 150℃,1 200℃,1 250℃,再回火处理.

通常,设定高速钢的回火温度在550~570℃.对于模具等具有强度要求的产品,回火温度在300~400℃的中低温度区间内.为了验证W18Cr4V在各回火温度下的材料性能,将回火温度设定为:200℃,350℃,450℃,570℃.

本文研究用W18Cr4V制作冷冲模的热处理工艺参数,将理论工艺——1 250~1 300℃淬火和3~4次550~570℃回火,改进优化为1 150℃淬火和1次300~400℃回火加1次570℃回火工艺,这样可大大节省电能消耗、缩短制造周期.

传统方法是通过金相显微镜对材料组织进行观测判别材料性能,而工程上大多采用对其表面硬度和粗糙度检测的方法,效果更加直观.

用高速钢材料制造模具,淬火后进行300~400℃回火.为了获得坚韧稳定的马氏体组织,再进行1次570±10℃回火,进一步消除内应力.

用HR-150DT型电动洛氏硬度计测硬度.每组3个试样,每个试样在精磨后平面上任取5点测量.测3组,共15个数据点,并计算平均值.图1和2分别为热处理前后硬度检测试样实物图。

图1 热处理前

图2 热处理后

1.2 热处理工艺参数对材料的影响

1.2.1 显微组织

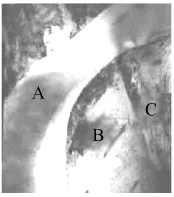

经淬火和回火后,W18Cr4V的主要组织为马氏体和奥氏体(图 3 ).热处理过程中,碳化物的类型、形态和分布无明显变化.对于 W 18Cr4V,改变淬火加热温度和回火温度,将使基体组织中马氏体与奥氏体的相对数量在相当大的范围内变化,而残余奥氏体含量对材料性能产生直接影响.

图3 W18Cr4V典型显微组织

1.2.2 淬火和回火温度对残余奥氏体含量的影响

热处理基本不改变高速钢碳化物相的类型和形态,对其数量的影响也十分有限,但对基体组织中马氏体与残余奥氏体的相对数量影响显著.用铁磁性法测量残余奥氏体含量及其表面硬度结果见表2.

表2 W18Cr4V经淬火和2次回火后残余奥氏体含量及表面硬度实测值

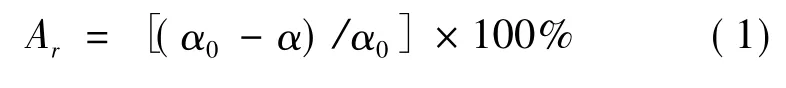

测试原理:

式中:Ar为残余奥氏体体积百分率;α0为测标样时检流计偏转角;α为测被测样块时检流计偏转角.

根据淬火和回火温度值,将残余奥氏体实测值连接起来,制成等奥氏体曲线图,见图4.其中,实线为实测值,虚线为趋势线,箭头指向为残余奥氏体含量增量方向.图4中,各形状符号代表不同含量的残余奥氏体.由图4可知:淬火和回火温度对残余奥氏体含量影响显著.淬火温度越高,残余奥氏体含量越高;回火温度升高,残余奥氏体含量减少.即残余奥氏体含量自右下角到左上角呈逐渐增加趋势.

图4 等奥氏体曲线

当淬火温度较低时,奥氏体中溶解的碳及合金元素量较少,马氏体转变的终止温度Mf较高,奥氏体稳定性差,残余奥氏体含量较少;当淬火温度较高时,溶于奥氏体中的碳及合金元素量较多,奥氏体稳定性提高,Mf降低,残余奥氏体含量增加.

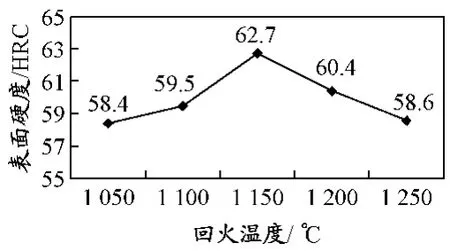

将表2中的数据进行归纳,得到图5.

图5 不同淬火温度和2次回火后W18Cr4V表面硬度实测值

从图5中可以看出,当淬火温度达到1 150℃并经过2次回火后,W18Cr4V的表面硬度均达到最大值.

1.3 残余奥氏体对表面硬度的影响

W18Cr4V的基体组织主要为马氏体和奥氏体.奥氏体韧性高,马氏体韧性低.当钢中奥氏体含量上升时,硬度呈递减趋势.当残余奥氏体含量在30%~55%时,硬度达到峰值.原因是,当残余奥氏体过多时,碳化物含量基本不变,硬度较高的马氏体含量减少,三者综合作用的结果导致硬度降低.反之,当残余奥氏体过少时,要求回火温度较高,部分马氏体分解为渗碳体及硬度很低的铁素体,从而使硬度降低.残余奥氏体对表面硬度的影响见图6.

图6 残余奥氏体对表面硬度的影响

根据加工经验,被加工材料越硬,其表面越耐磨.由图6可知:表面硬度与残余奥氏体含量成开口向下的二次曲线关系.当残余奥氏体含量达到30% ~55%时,材料表面硬度高,有利于表面高精度形成;当残余奥氏体过多或过少时,都会使材料磨损量增加,耐磨性下降.

这是由于奥氏体为韧性较好的相,磨粒在磨损过程中可以起到阻止裂纹扩展的作用.当钢中残余奥氏体含量过少时,磨损过程中裂纹一旦萌生即迅速扩展,使材料发生早期剥落、耐磨性较差.钢中奥氏体含量过多时,硬度较低的奥氏体相无法有效阻止磨粒划伤而不能保护高硬度碳化物耐磨相,导致磨损过程中碳化物在早期就剥落的情况较为突出,使得材料耐磨性变差、表面精度降低.

笔者在实际工程中发现,采用淬火(1 150℃)和1次回火(300~400℃),再进行 1次回火(570℃)的热处理方式,一方面可促进MC和M3C先析出,碳化物细化均匀,从而产生2次硬化,韧性得到提高;另一方面,由于300~400℃回火阶段约有5%~7%的下贝氏体产生,下贝氏体位错密度较回火马氏体低,使碳化物长大及其基体再结晶困难,有利于红硬性的提高,这样模具的工作寿命得以提高.

文献[15]认为,300~400℃回火时,高速钢中的马氏体含碳量降低,合金渗碳体从马氏体中析出,残余奥氏体不发生变化.

本次研究发现:在450℃以下回火时,奥氏体难以转变为马氏体;当回火温度提高至550℃时,残余奥氏体含量变化不大;当回火温度达到570℃后,马氏体相变驱动力增加,回火过程中有较多的残余奥氏体转变为马氏体,回火温度继续升高,马氏体转变更为充分,残余奥氏体含量更少.

这说明经低温回火这项新工艺处理后,材料的综合机械性能提高,在获得高硬度的同时,仍然保持足够的韧性,可提高产品寿命.也就是说,实际制作中,采用淬火(1 150℃)和2次回火(300~400℃ +570℃)能够满足工程的实际要求.

综上所述,钢中残余奥氏体过多或过少均不利于材料硬度提高,残余奥氏体含量在一定范围内方可获得最佳耐磨性及硬度.

实验证明:W18Cr4V合适的残余奥氏体体积百分率为30% ~55%,恰是硬度达到峰值.

2 表面粗糙度

2.1 淬火和2次回火热处理研究试验

磨床型号:M1420.最大转速:2 500 r/min.进给量:0.03 ~0.05 mm/r.

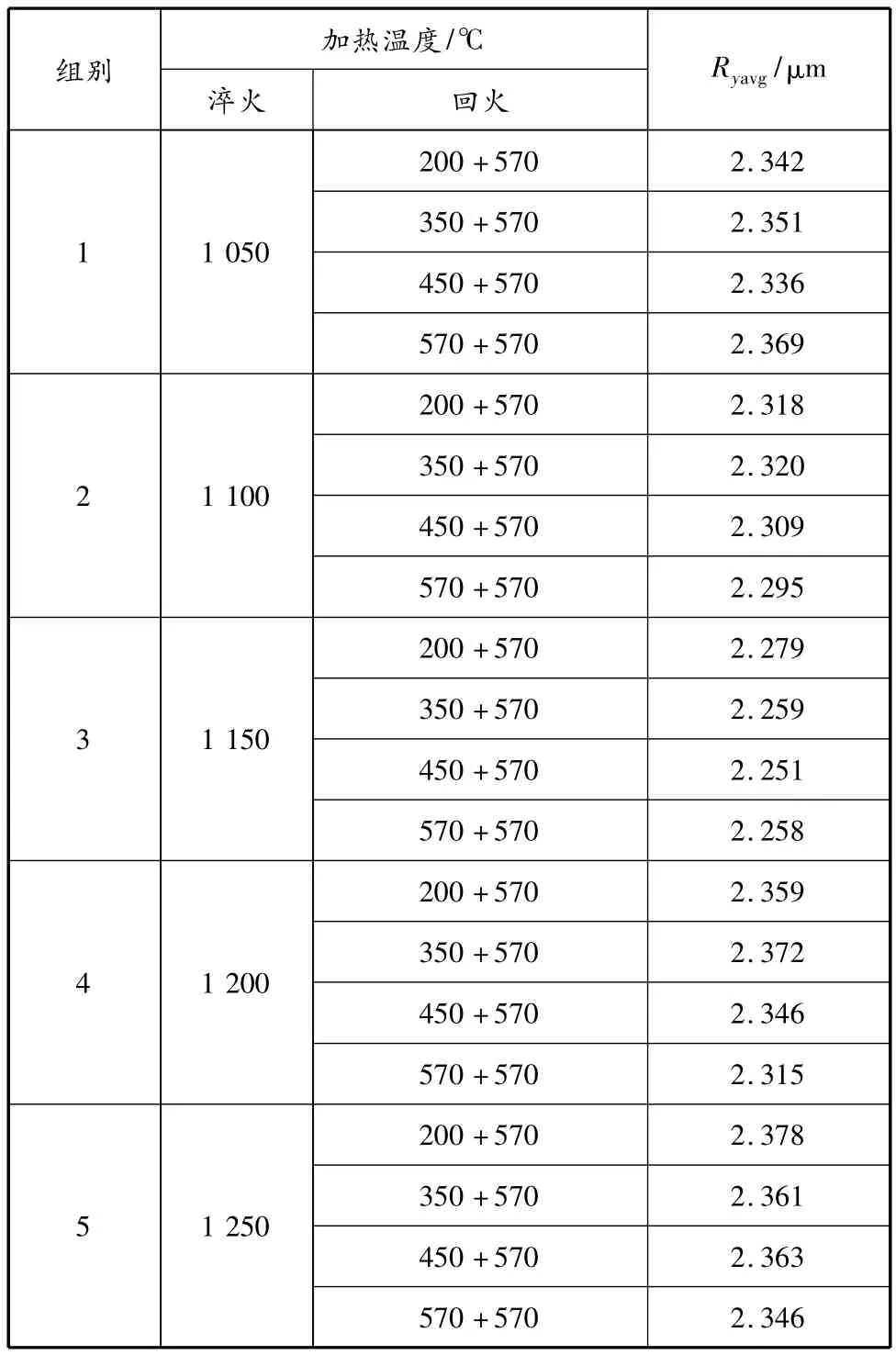

测量粗糙度时,通过触针在被测表面直接测量读数,得1个粗糙度值Ry.[16]共3个试样,每个试样取5个数据点.Ryavg为15个Ry的平均值.[17]

2.2 残余奥氏体含量对Ryavg的影响

采用淬火和1次300~400℃回火加1次570℃回火热处理工艺后,通过测量W18Cr4V表面粗糙度,可以判断热处理工艺参数对材料性能的影响,从而选取最佳热处理工艺参数.

2.3 粗糙度测量

采用JB-6C粗糙度显微仪测量样块上的各数据点.所测样块的Ryavg见表3.由表3可知不同淬火温度对W18Cr4V表面粗糙度的影响.将表中数据进行归纳,得到图7.

表3 W18Cr4V经淬火和2次回火后表面粗糙度实测值

图7 W18Cr4V经不同淬火温度和2次回火后Ryavg实测值

通过图5和7可以看出,采用1 150℃淬火和2次回火(300~400℃ +570℃)的新热处理工艺,可得到稳定的马氏体组织,所获试样的表面硬度最高、表面粗糙度最低.

3 两种热处理工艺方案对比

3.1 W18Cr4V的理论工艺

理论上,对W18Cr4V的热处理工艺为1 250~1 300℃淬火后进行3~4次550~570℃回火处理,以求消除残余奥氏体,获得稳定的马氏体组织,降低和消除热处理时产生的内应力.在此状态下测量表面硬度和粗糙度,以获得高的硬度、耐磨性和红硬性,提高力学性能,满足工程需要.为此,按照上述工艺,对试样进行热处理并测试其表面硬度和粗糙度.

3.2 淬火及3次回火热处理研究试验

表4为按理论工艺所获得的表面硬度和粗糙度实测值.

表4 W18Cr4V经淬火和3次回火(570℃)处理后的表面硬度和粗糙度实测值

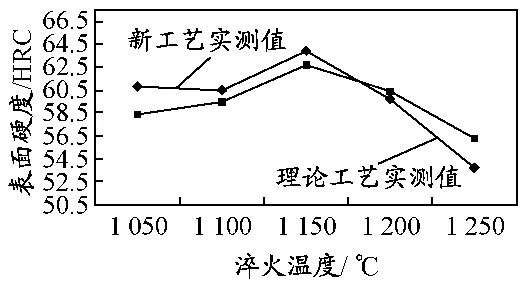

将表4的数据进行归纳,得到图8和9.

图8 W18Cr4V经各淬火温度并3次回火(570℃)后各组硬度实测值

图9 W18Cr4V经各淬火温度并3次回火(570℃)后各组粗糙度实测值

将表4中1和2组与4和5组进行对称比较.由粗糙度值可见:淬火温度在1 050~1 100℃和1 200~1 250℃时,通过各回火温度所获得的表面粗糙度值基本相似,即W18Cr4V在淬火温度1 050℃,1 150℃和1 250℃时的表面粗糙度相差不明显.根据机械加工经济精度原则,最佳的加热淬火温度在1 150℃.

新工艺和理论工艺得到的试样表面硬度和粗糙度的比较见图10和11.由图可知,经过3次回火获得的加工效果与2次回火的表面硬度与表面粗糙度值变化不明显.

图10 W18Cr4V 2次回火和3次回火后硬度实测值比较

图11 W18Cr4V 2次回火和3次回火后粗糙度实测值比较

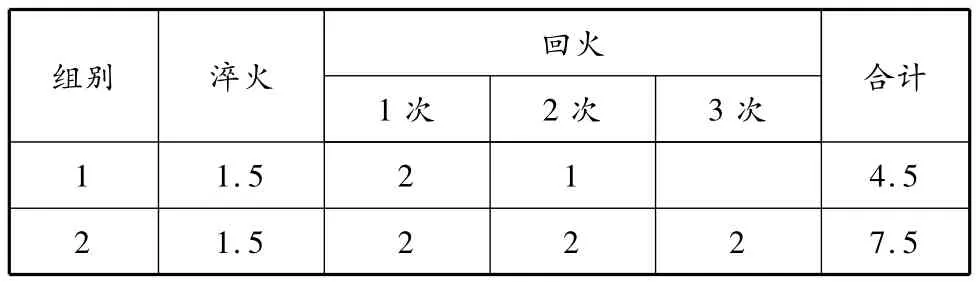

3.3 热处理时间比较

机加工与冷却所用时间相同,主要差别在于热处理时间,具体见表5(第1组方案采用新工艺,第2组采用理论工艺).第1组方案总共用时4.5 h,第2组方案总共用时7.5 h.显然,第1组所用时间只占第2组的60%.

表5 新工艺与理论工艺热处理时间比较 h

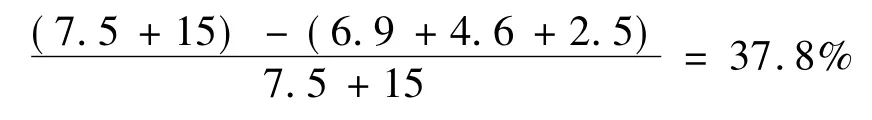

3.4 节能效果

改进后的工艺参数,淬火温度由1 250℃改进为1 150℃,回火温度由570℃(3次),改进为300~400℃(1次)和570℃(1次).淬火电炉的加热功率为5 kW,回火电炉的加热功率为2.5 kW.新工艺与理论工艺热处理能耗的比较见表6.

表6 新工艺与理论工艺热处理能耗比较 kW·h

新工艺节约电能为

3.5 新工艺方案与理论工艺方案处理后模具性能比较

新工艺方案与理论工艺方案处理后模具性能的比较见表7.表中:方案1为1 150℃淬火,350℃ +570℃回火;方案2为1 250℃淬火,570℃回火3次.

表7 新工艺与理论工艺热处理后性能比较

对比可见,新工艺和理论工艺方案对模具硬度、粗糙度的影响基本相当,说明改进的热处理工艺能够满足要求.

笔者曾多次采用2次回火的优化热处理工艺设计和制造冷冲模,冲制的冲片用于军用微特电机和小型电机零部件,获得良好效果.

4 结论

(1)淬火加热温度和回火温度对W18Cr4V残余奥氏体含量有显著影响.淬火加热温度升高,残余奥氏体含量增多;回火温度升高,残余奥氏体含量减少.残余奥氏体含量对W18Cr4V的硬度、耐磨性及表面粗糙度影响显著,硬度与残余奥氏体含量成开口向下的二次曲线形态.残余奥氏体含量达到30%~55%时,硬度达到峰值.残余奥氏体过多或者过少,都会使材料耐磨性下降.

(2)用W18Cr4V制造冷冲模,在1 150℃淬火,300~400℃ +570℃回火时,试样硬度最高、表面粗糙度最低.

(3)用新工艺方案获得的冷冲模性能(硬度、粗糙度)能满足工程实际要求.

(4)新工艺热处理时间减少40%,节约电能35%以上.

[1]于永泗,齐民.机械工程材料[M].大连:大连理工大学出版社,2004:112-113.

[2]SANO Y,HATTORI T,HAGA M.Characteristics of high-carbon high-speed steel rolls for hot strip mill[J].ISIJ Int,1992,32(11):1194-1201.

[3]HWANG Keun Chul,LEE Sunghak,LEE Hui Choon.Effects of alloying elements on microstructure and fracture properties of cast high-speed steel rolls part I:microstructural analysis[J].Mat Sci and Eng:A,1998,254(1/2):282-295.

[4]徐流杰,魏世忠,龙锐,等.高钒高速钢的磨粒磨损行为研究[J].矿山机械,2003(11):77-79.

[5]GOTO T,MATSUDA Y,SAKAMOTO K,et al.Basic characteristics and microstructure of high-carbon high-speed steel rolls for hot rolling mill[J].ISIJ Int,1992,32(11):1184-1189.

[6]于新泉.复合轧辊用高速钢显微组织及性能的研究[D].郑州:郑州大学,2002.

[7]龙锐,魏世忠,刘亚民,等.高钒高耐磨合金的组织与性能[J].矿山机械,2001(12):54-56.

[8]徐流杰,魏世忠,龙锐,等.高钒高速钢中碳化钒的形态分布研究[J].铸造,2003,52(11):1069-1073.

[9]BARRY J,BYRNE G.TEM study on the surface white layer in two turned hardened steels[J].Mat Sci and Eng:A,2002,325(1/2):356-64.

[10]PEREPLETCHIKOV E F,RYABTSEV I A ,VASIL′EV V G,et al.Structure and properties of high-carbon high-vanadium iron-base alloys for surfacing[J].Metal Sci and Heat Treatment,2003,45(5/6):193-196.

[11]FALLBÖHMER P,RODRIÍGUEZ C A,ÖZEL T,et al.High-speed machining of cast iron and alloy steels for die and mold manufacturing[J].J Mat Processing Technology,2000,98(1):104-115.

[12]KWOK C T,CHENG F T,MAN H C.Microstructure and corrosion behavior of laser surface-melted high-speed steels[J].Surf& Coatings Technology,2007,202(2):336-348.

[13]翁世修,吴振华.机械制造技术基础[M].上海:上海交通大学出版社,2002:224.

[14]沈莲.机械工程材料[M].北京:机械工业出版社,1999:132.

[15]郭耕三.高速钢及其热处理[M].北京:机械工业出版社,1985:194.

[16]孔庆华,刘传邵.极限配合与测量技术基础[M].上海:同济大学出版社,2002:58-80.

[17]GB/T 131-2006,产品几何技术规范(GPS)技术产品文献中表面结构的表示法[S].