轴承保持架铆压胎模的设计改进

2011-07-23张海燕王曼倪乃强

张海燕,王曼,倪乃强

(瓦房店轴承集团有限公司 特种精密轴承公司,辽宁 瓦房店 116300)

一直以来,我公司采用单点电阻铆合机对带兜孔保持架进行铆压。其铆压方法为:首先,将合适尺寸的单点支承胎模(图1)固定在铆压平台上,然后人工平衡定位铆钉,将铆钉对准已固定好的单点支承胎模,使铆接点对准铆钉,实施铆压,逐一完成所有铆钉的铆压(图2)。该工艺方法有很大的局限性,铆压工手工操作铆合胎模为单支点固定支承,轴承保持架在铆压时的平稳性差,不可避免地造成待铆压铆钉定位准确度差、受力不均,铆压后易出现窜钉、保持架变形等。以铆压16040M轴承保持架为例,一铆压工(高级技师,工作经验丰富,排除人为因素影响)铆压470套轴承,结果窜钉40套,钉歪10套,不合格率达10%以上。另外,铆压工人劳动强度大,效率低,每小时仅能加工10套左右。因此,急需研制设计一种铆压合格率、生产效率更高的铆压装备。

图1 单点支承胎模

图2 原铆压示意图

分析原铆压方法出现的问题,发现其主要集中在铆合胎模上,只要取消铆压时的人工定位并解决铆压时的平稳性问题即可解决铆压中的所有问题。

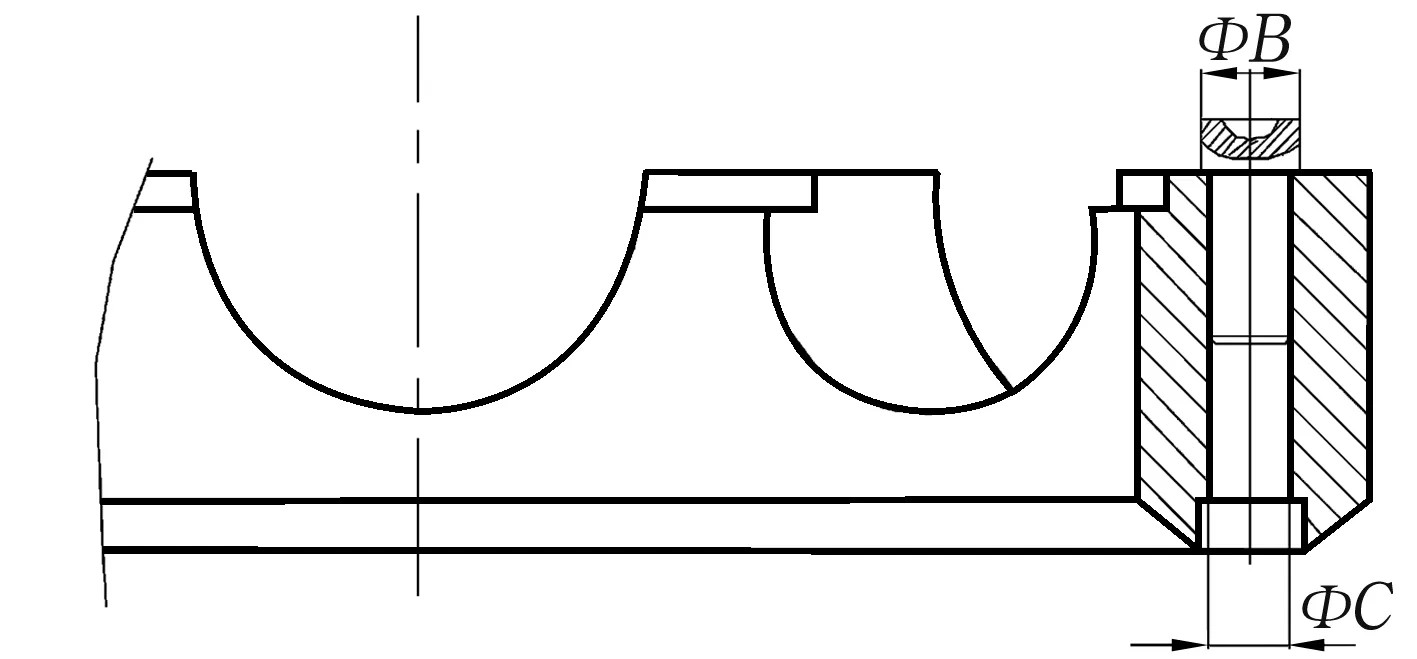

为此设计了与铆钉孔数量一致的单一胎模(图3),铆压前将这些胎模逐一安装在其中一片半保持架铆钉孔上作为整体胎模(图4),这样完全消除了每一批保持架钻孔时产生的误差的影响。铆压时将已组装好的待铆压轴承保持架的铆合点与此整体胎模的固定支承点一一对应,将轴承与胎模一起旋转完成铆压。实践验证, 3个批次1 300套轴承进行铆压后,效果非常理想。

图3 改进后的胎模结构示意图

图4 安装了单一胎模后的半保持架结构示意图

改进后的铆压胎模通用性强,拆卸方便,只要铆钉尺寸相同,无论轴承尺寸大小,均可使用。采用新的胎模对保持架进行铆压,消除了原铆压胎模的所有弊端,铆合成功率达到100%,提高铆压效率3倍以上,铆压外观质量也较好。