轴承试验机及试验技术

2011-07-23刘苏亚

刘苏亚

(洛阳轴研科技股份有限公司 试验技术开发部,河南 洛阳 471039)

随着对轴承试验重要性的逐步认识,生产厂家对轴承试验的要求也越来越高。在产品开发阶段要做结构试验,检验轴承能否满足其使用工况的要求,主要是对轴承结构的考核。产品定型后,试验主要是对轴承质量的考核,鉴别其质量等级,找到轴承在结构、材料、制造工艺等方面的薄弱环节,并加以控制,促进质量的提高。试验是轴承设计、制造过程中一个不可缺少的重要的验证过程,能把质量风险有效地控制在生产企业内部。

目前,轴承试验的种类大致有寿命试验、模拟试验、性能试验、零部件试验、材料试验、设计验证试验、强化试验等。寿命试验即确定轴承疲劳寿命的试验。模拟试验是在试验机上按照轴承的实际工况,如转速、轴向载荷、径向载荷、环境温度、润滑状态等进行运转,达到预定寿命或直到轴承失效,常见的有轮毂轴承模拟试验、汽车离合器分离轴承模拟试验、汽车水泵轴连轴承模拟试验等。性能试验考核轴承的某种特殊性能,如极限转速试验、大载荷试验、润滑性能试验、防尘试验、脂漏试验、温升试验、高温试验、低温试验、喷水试验、轴承打滑试验等。零部件试验主要是针对钢球、滚子、密封圈的试验。强化试验是寿命试验的一种,即给定试验载荷为轴承额定载荷的0.5倍,用以缩短试验时间。设计验证试验是根据轴承试验的数据,如温升、振动及噪声等提出设计改进意见。

与上述试验所对应的轴承试验机有寿命试验机、模拟试验机、性能试验机、零部件试验机等。虽然这些试验机的功能不同,但其主体结构、测试技术、加载技术、控制技术、驱动技术却基本相同。下文就试验机常用技术及轴承试验方法逐一介绍。

1 试验主体

试验机主体结构包括试验轴承、轴系及支承部分,是试验机的核心,决定试验机的最高转速和承受的最大载荷。轴系的精度决定了试验机的精度,进而决定试验数据的准确度。任何一种试验机所试验的轴承尺寸均有一定范围,结构设计的主要目的就是要解决转速、载荷和轴承尺寸范围的矛盾。

(1)桥式结构:主要用于寿命机,1次可试验深沟球轴承或圆柱滚子轴承4套、角接触球轴承或圆锥滚子轴承2套。其特点是加工精度高,适用于高转速试验。

(2)悬臂结构:每次只能试验1套轴承,拆装和测试方便,可用于润滑状态测试、油膜厚度测试、内圆温度测试以及轴心运动轨迹测试等,适用于性能试验及研究。

(3) 组合式结构:实际也是一种桥式结构,有3个活动的方块在方箱内,试验轴承跨距在一定范围内可调,结构紧凑,试验轴承的范围较大。由于支承试验轴承的衬套没有固定,转速较低,当转速超过一定值后,整机振动较大,影响试验效果。

2 测试技术

测试技术是试验机的关键技术,直接影响数据的准确性。随着计算机技术的发展,测试技术发展很快,常用的测试方式均采用不同类型计算机测试,在计算机和传感器之间安装接口电路(滤波等信号处理系统),测试频率、测试精度由计算机和传感器确定。

2.1 单片机测试

测试方法简单、成本低,但内存较小,对数据要求高的试验机一般不采用。

2.2 计算机直接测试

测试结构如图1所示,由传感器、滤波器、A/D转换和计算机组成。能存储大量信息,可记录轴承的全部试验数据,记录间隔按秒、分、时可以任意设置,真正做到无人看守、无人记录。但由于受CPU的限制,采样频率较低,每秒钟采样低于100次,若需要更高的采样频率,则CPU只能停止其他工作,在某一段时间内采样频率每秒可达几千次。采样精度则根据A/D采集卡的位数确定,一般高于0.1%。

图1 试验机测试控制原理图

2.3 计算机网络测试

网络测试即计算机上、下位机测试,上位机只管理系统,读取数据进行处理;而下位机采用单片机或PLC单独测试数据并存入下位机存储器,当存储器即将存满后,将数据传送到上位机。下位机和上位机还可采取无线通信协议。这种测试系统复杂、造价高,但抗干扰性好、测试速度快,一般用于振动信号的采集和分析,以及测试参数较多、采样频率要求较高的场合。

2.4 测试参数

2.4.1 温度

一般测试轴承的外圈温度,特殊场合测试轴承的供油、回油温度。轴承温度是轴承试验机必测参数,轴承温升的高低是确定轴承质量的特征参数之一。由于温度参数变化缓慢,因而测试频率要求不高,测试精度一般为1%,要求较高的场合可达0.5%或更高,普通轴承的外圈温度传感器测试范围在0~200 ℃。

2.4.2 载荷

试验轴承的载荷也是试验机测试的重要参数,其准确度的高低直接影响轴承的试验结果,对于寿命试验机,采用压力传感器测出加载系统油压,根据加载油缸面积,计算出载荷。由于油缸的边沿效应,实际测试中存在误差,最高达10%。因此,要用力传感器进行校正。在载荷恒定不变的情况下,采样速度和响应速度一般传感器均满足要求。汽车轮毂轴承试验机的载荷,采用力传感器直接测试。由于轮毂轴承试验机为变载荷系统,因此测试频率、响应速度均要高于载荷的变化速度,否则测试误差可达30%以上。由于变载荷加载系统是闭环控制系统,因而测试精度及响应速度对加载精度有着非常重要的作用。

2.4.3 振动

振动参数是判定轴承是否失效的重要参数之一。GB/T 24607—2009《滚动轴承寿命及可靠性试验与评定》中规定:疲劳失效是轴承的主要失效形式,指轴承样品的套圈或滚动体工作表面基体金属出现的疲劳剥落。剥落深度≥0.05 mm;剥落面积:球轴承零件>0.5 mm2,滚子轴承零件≥1.0 mm2。这就要求测试振动信号精度高,灵敏度高,以便在轴承试验过程中准确判断轴承失效的最佳时机,有效地保留疲劳失效样本,为进一步的轴承失效分析奠定良好的基础。当然,轴承疲劳失效时的振动值并不是定值,对不同的试验轴承,不同的试验机的失效振动信号是不同的,这需要试验人员根据经验来确定,不同的试验机采用振动信号的单位也不太一样。一般采用振动信号的均方根值来确定失效,当需要对振动信号分析时则采用瞬时振动信号,采样频率则要求大于每秒一万次。

另外,主电动机电流也是测试的主要参数,其大小可以直接反映试验机是否正常工作。某些有特殊要求的试验,则要测试摩擦力矩、启动力矩、轴心运动轨迹等,保持架转速、轴承转速、润滑油流量及环境温度等参数。

不管什么样的传感器,随时间的推移,测试精度、变送器放大倍数都会发生漂移。为保证测试精度,需要在测试软件中对每个测试参数设置校正系数,以便定期校正。

3 加载技术

载荷是试验机的主要指标,其加载精度和加载速度决定了试验结果的准确度,加载精度和速度的不同可能导致加载系统的价格相差几倍或更高。

3.1 杠杆砝码加载

优点是结构简单,不需要载荷传感器测试,由加载砝码可以确定出载荷的大小,但不适合高速,若速度过高会引起砝码振动,导致载荷不稳,变载荷也不方便,仅适用于寿命试验,成本低。

3.2 弹簧加载

载荷的大小取决于弹簧的大小和弹簧的压缩量,加载范围较小,所占空间比较大,成本比较低,一般用于特殊试验。

3.3 液静压加载

即手动螺旋液压加载,通过手动调节小液压缸的压力达到控制试验机油缸压力的目的,加载方式简单、无噪声,但受温度影响大,精度低,一般用于寿命试验,在环境温度变化时需人工调节。特别是开机第1小时内需注意试验机温度变化情况及压力变化情况,随时调节压力。

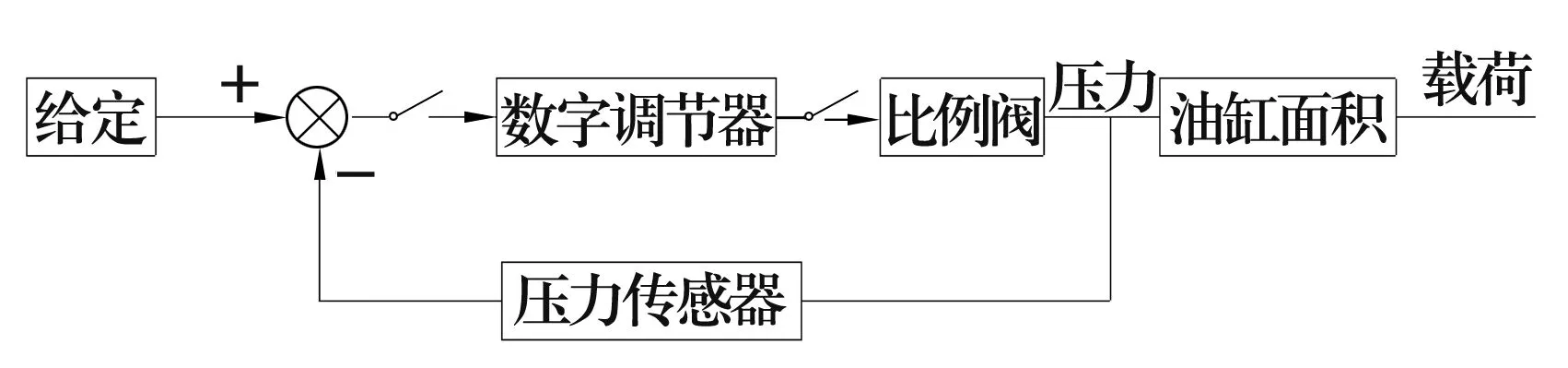

3.4 液压比例自动加载

由液压系统、工控机和压力传感器组成闭环系统,如图2所示,由工控机数字调节器控制液压比例阀,进而控制载荷。该结构复杂、成本高,但控制精度高,可达1%。系统的最大特点是载荷可控,可按照预先编制的程序变化,特别适合做模拟试验,如汽车发电机轴承试验机即采用此种加载结构。

图2 试验机液压加载结构图

对于汽车轮毂轴承,试验机加载结构比较复杂,轴向载荷为交变载荷,控制比较困难,如系统调整不好,超调量可达60%,将导致试验数据严重失真。为解决这一问题,需要选用响应速度快的油缸,在控制软件中除采用PID算法外,还要增加智能控制技术软件。图3为模拟试验机的加载图。这种系统在程序模拟试验机中的响应时间一般为1 s,超调量7%。另外还需注意的是,液压油要采用标准的液压油,绝对不能采用再生油,否则将使整个系统报废。

图3 模拟试验机的加载图

3.5 液压伺服加载

当比例加载系统的加载频率不能满足试验要求时,就要选择液压伺服系统,其原理和比例加载相同,采用液压伺服阀来控制载荷,这种系统的加载频率可达每秒20次,但成本更高,对油的清洁度要求也高,一般用于军工试验和特殊试验等。

除上述加载方式外,有砝码加载和液静压加载组成的加载系统;还有液静压加载和伺服电动机组成的自动加载系统;弹簧加载和伺服电动机组成的弹簧自动加载系统。

4 驱动技术

4.1 三相异步电动机驱动

由电动机、变频器、同步带和传动组件组成,电动机采用变频调速电动机,转速一般在10 000 r/min以内,开环系统调速精度在2%以内,调速范围为1∶10。由于电动机调速为恒转矩调速,而试验机工作时的调速方式为恒功率调速,要使电动机适用于试验机的调速方式,还需采用其他措施,提高电动机功率或更换皮带轮。

4.2 电主轴直接驱动

当轴承试验机的转速要求超过10 000 r/min时采用电主轴直接驱动。该系统由电主轴、变频器、转速传感器、润滑冷却器组成,转速一般为10 000~70 000 r/min,考虑到转速的稳定性,采用闭环调速系统,调速精度0.5%,调速范围达到1∶20。

4.3 伺服电动机驱动

当试验轴承的调速范围要求超过1∶50时采用伺服电动机驱动,驱动系统由伺服电动机、驱动器、编码器组成。特点是调速范围宽,最高转速为10 000 r/min,转速控制精度高,达到0.05%,成本也较高,一般用于特殊场合。

5 控制技术

目前的试验机绝大部分为工业计算机控制,可以完全按照预先编制好的程序运行,做到无人值守和一键式操作。转速、载荷及环境温度均采用计算机闭环控制,可以在允许的范围内任意变化。转速稳态控制精度为0.5%,载荷稳态控制精度为2%,温度稳态控制精度为1%。若不计成本,控制精度还可提高。且每个测试参数均设有上限报警值,当所测试的参数超过报警值时,计算机控制自动停机,并记录当前参数。

6 试验机简介

6.1 寿命试验机

普通寿命试验机主体采用桥式结构,液压自动加载,计算机自动控制。试验轴承的内径为2~240 mm,分6个型号(尺寸段)覆盖;转速50~30 000 r/min;载荷0.01~800 kN;试验轴承的环境温度和润滑油温度均为常温~200 ℃。根据GB/T 24607—2009编制了可靠度的计算方法软件,用户可根据试验数据直接得到轴承的可靠度。

6.2 模拟试验机

汽车轮毂模拟试验机模拟汽车的运行方式及安装结构进行运转,按试验轴承内径尺寸分为15~45和30~70,可试验1~3代汽车轮毂轴承、SUV轿车轮毂轴承和大客车轮毂轴承等;最高转速2 500 r/min和1 500 r/min,最大载荷20 kN和50 kN,温度测量范围0~200 ℃,精度±2 ℃,环境温度 150 ℃±5 ℃;试验机主轴的径跳和端跳不超过0.015 mm,可以实现内圈或外圈旋转;采用液压加载方式,提供拉力和压力交变载荷,按径向水平加载(拉力)、轴向水平加载(拉压力)的结构布局,进行轮毂单元性能试验(一般耐久性试验)时轴向力通过车轮半径加载,轴向和径向加载装置分布在试验体两侧,轴向加载油缸行程±30 mm,加载位置即力臂的调节范围(车轮半径)300 mm或400 mm,径向加载油缸行程±20 mm,加载位置可根据不同型号轴承力线调整;控制系统采用计算机控制,加载采用闭环控制,可在计算机参数设定窗口任意设置系统的参数(转速、载荷、循环步数)、循环时间数据自动存盘时间等,系统可监控试验的振动、电动机电流、转速、载荷、试验时间和循环次数等;具有电动机电流、试验机的振动及试验轴承温度超限自动报警停机功能等。

除此之外,还有汽车离合器轴承试验机、汽车水泵轴连轴承试验机、汽车张紧轮试验机、风电变桨轴承试验机(试验轴承外径达4 m,倾覆力矩为8 000 kN·m)、风电偏航轴承试验机、变速箱轴承试验机及发电机轴承试验机等。

6.3 航空、航天轴承试验机

航空、航天专用轴承的技术性能要求较高,工作条件恶劣,可靠性要求也很高。在试验时不仅要满足载荷、转速及环境温度变化等要求,轴承的安装方式、供油方式也要求与实际工况相同,还要模拟航空发动机的飞行包线,进行变载荷、变转速运行。航空、航天轴承试验机均采用电主轴直接驱动,最高转速可达15×104r/min。某型航空轴承试验机的转速为17 000 r/min,电主轴最大驱动功率达100 kW,可同时试验航空发动机主轴的全部5~7套轴承,模拟各套轴承在发动机中的工作状态。该试验机结构复杂、驱动功率大、噪声低、效率高,为国内首创,并于2009年获机械工业科技进步二等奖。

7 试验方法

7.1 寿命试验方法

GB/T 24607—2009规定寿命试验方法有3种,即完全试验方法、截尾试验方法和序贯试验方法,根据用户要求选取。试验时,要采用鉴定合格的轴承寿命试验机,按要求选取轴承与轴及外衬套的配合尺寸,选用合适的润滑方式,取8~20套轴承进行编码,确定试验轴承的载荷、转速,一般选取额定动载荷的20%~30%,极限转速的20%~60%。在试验过程中监控试验机的载荷、转速、油压、振动、噪声和温升,当试验轴承发生故障,不能正常试验或疲劳剥落大于规定值时,判定轴承失效。根据失效的时间及样品容量,由Weibull分布参数进行分析处理,即可得出该试验轴承的可靠度。

7.2 模拟试验方法

根据用户的试验要求或试验任务书,编制试验大纲,确定试验轴承的载荷谱、转速曲线及试验轴承环境温度。根据用户提供的轴承安装方式设计试验工装,确定轴承受力点、加载半径、供油方式及配合公差,对试验轴承编号,检查加工工装的精度,安装试验轴承,并在试验机上检查安装位置、供油状态是否符合任务书要求,然后运转并记录试验参数。试验轴承不能正常运转或疲劳剥落超过规定值即为失效,根据试验记录,整理撰写试验报告。

8 轴承试验技术展望

轴承试验技术的发展,是和轴承新产品的研发紧密相连的。随着我国轴承新产品的大量开发,对轴承的各种试验方法、试验装置、数学模型的建立、失效数据和非失效数据的处理和变换、试验机的控制技术、各种试验信号等物理量的拾取精度和反映速度、自动控制技术等等,都将提出越来越高的要求,这是未来轴承试验技术的难点所在。

在轴承试验机发展的同时,试验软件技术的发展也是相辅相成的,其包括:试验规程(或规范)、试验数据的处理方法和评定方法、试验数据库的建立和对今后如何加以利用、试验信号的积累和轴承寿命的预测推论、老化筛选试验技术、轴承的性能寿命试验技术和轴承的精度寿命试验技术,这些都是以后要解决的软件问题。

由于轴承寿命试验机是个性化、专用性较强的设备。随着轴承产品的多样化和个性化,轴承试验机的发展必然呈现出多品种、小批量、高精度、多控制和群控化、模拟工况化及专用性的格局。

轴承品种多样性和广泛的应用领域,决定了轴承试验机试验技术、试验方法和试验结果处理方法的研究和发展方向,是一门将数学、力学、材料学、机械学及控制学等综合学科交织在一起的应用学科。在轴承行业广大技术人员的共同努力下,轴承试验技术必定迅速向前发展。