关节轴承磨损性能试验研究进展

2011-07-23邱月平沈雪瑾

邱月平,沈雪瑾

(上海大学 机械自动化系,上海 200072)

关节轴承作为通用机械零件, 能满足重载荷、长寿命要求,且具有转动灵活、少维护、结构紧凑、易于装拆,在工作过程中可以免维修和无需添加润滑剂等优异特性,广泛应用于工程机械、载重汽车、水利设施、军工机械等方面[1-3]。关节轴承的主要失效形式是磨损,磨损使轴承内部的游隙明显增大,从而引起轴承支承部位的振动和噪声增加,使机械的运行状态变差,导致轴承不能正常工作。因此研究关节轴承的摩擦磨损寿命性能是一项基础而又重要的工作[4]。

1 关节轴承试验机的研究进展

关节轴承的旋转摆动因幅度大而不同于微动,也不同于普通的单向直线和旋转运动,因此关节轴承在摆动运动下的摩擦磨损性能研究逐渐受到人们的关注。目前评价关节轴承摩擦学性能的试验机主要有2种:一种是以轴承为试验对象,把主轴设计成圆周方向旋转摆动,进行轴承旋转摩擦试验;另一种则是以轴承材料的标准试块为试验对象的直线往复式摩擦磨损试验机[5]。

文献[4,6-8]研制了关节轴承随主轴做圆周方向旋转摆动的试验机,并能对一定尺寸的关节轴承做磨损试验。

文献[4]研制了大中型关节轴承磨损寿命试验机,该试验机加载系统采用液压加载;摆动系统采用液压推动齿条,带动主轴齿轮摆动;测量系统采用测长传感器测量径向磨损位移量,采用铂电阻通过显示仪表监测轴承外圈端面温度。该试验机的参数为:被试关节轴承内径50~150 mm,摆动角度+40°~-40°,摆动频率0~15 次/min,最大加载值1 000 kN。

向心关节轴承的运动形式一般是摆动,所受的载荷主要是径向载荷。文献[6]按关节轴承在径向载荷作用下做摆动运动来设计,研制了新型关节轴承寿命试验机,如图1所示。该试验机以整个关节轴承为试验对象,把关节轴承安装在主轴上,电动机通过皮带带动减速器,再由曲柄、连杆和摇杆机构实现主轴的摆动运动,并利用螺纹的自锁性实现无级加载。通过测量轴承外圈的径向位移和摩擦系数判断轴承是否失效,并监测轴承外圈的温度以了解轴承内部摩擦力的变化情况。该试验机的技术参数为:被试关节轴承内径为15~50 mm,径向载荷为0~98 kN,摆动频率为0~2.5 Hz,摆动角度为20°~100°。

图1 新型关节轴承寿命试验机工作原理图

文献[7]研制了E06-12型自润滑杆端关节轴承试验机,该试验机采用曲柄摇杆机构驱动主轴摆动,主轴带动装配在主轴一侧的2个试验头在一定的空间范围内同步摆动。试验轴承采用悬挂式,杠杆加载装置施加的力通过轴承壳体螺纹部分传递到轴承内圈,以使轴承试验条件与实际使用状况相吻合的方法进行磨损试验。该试验机的技术参数为:试验轴承的内径尺寸为6~12 mm,单套试验轴承的最大载荷为9.8 kN,摆频20~40 次/min,摆幅0°~±40°。

文献[8]研制了可满足各种载荷的大、中、小关节轴承测试需求的磨损试验机。该轴承磨损试验机主要由主机、液压源、测量控制系统3部分组成,轴承径向载荷采用伺服油缸加载。利用电液伺服闭环控制原理,进行载荷和位移控制,扭转部分通过伺服电动机带动摆线针轮减速机输出扭矩,由扭矩传感器、光电编码器分别测量扭矩、扭角,并组成闭环系统进行控制。磨损测量采用差动变压器式位移传感器,测量试验过程中外圈相对于内圈的径向位移。计算机可实时采集试验数据绘制曲线,并可存储试验数据进行后处理。该试验机的参数为:径向载荷最大试验力分别为700,300和100 kN,摆动角度±25°,摆动频率为1~15 次/min。

与关节轴承绕单轴做圆周方向旋转摆动不同,文献[9]研制了直升机自动倾斜器球铰自润滑关节轴承试验机,该试验机采用2套空间四杆机构实现了关节轴承在2个坐标轴方向的任意摆动;通过1套凸轮机构实现主轴的上、下往复运动。以运动分解的方式获得了关节轴承3个自由度的运动目标,采用可编程控制器及触摸屏实时控制关节轴承在试验过程中的摆动速度、频率和载荷的大小,可以监测、显示衬垫磨损量、摩擦力、温度和振动信号。该试验机的参数为:最大载荷8 kN,最大频率3 Hz,摆动角度±9°。

此外,还有学者通过研制直线往复式摩擦磨损试验机来研究自润滑材料的性能,如文献[10]中的试验机能够通过六杆机构实现直线往复运动,并用液压机实现加载对自润滑材料进行试验,从而得出其摩擦、磨损性能。这为研制关节轴承试验机提供了参考。

2 关节轴承磨损性能的影响因素

关节轴承磨损性能受到载荷、温度、轴承摩擦副材料及自润滑材料等因素的影响。

2.1 载荷

文献[11-13]研究了关节轴承受重载情况下的磨损性能,为研究关节轴承磨损性能提供了重要参考。

文献[11]采用上海市轴承技术研究所研制的ZMS1500磨损试验机对织物类衬垫铝合金自润滑关节轴承进行磨损试验,该试验对内径尺寸为110和130 mm的关节轴承进行了摆角为25°、摆频为10次/min、载荷为200~600 kN的摆动磨损试验。试验中采用测长法测量磨损量, 即在试件内、外套圈相对摆动后, 以径向尺寸发生的变化测定磨损量, 并采用径向位移量与电测量相互转换的方法, 对磨损量进行连续测量。试验结果表明:凡是内、外球面滚道接触良好者, 其磨损性能优良;若磨痕区域呈黑褐色狭长形状, 则其磨损性能较差。所谓内、外球面滚道接触良好, 即吻合度好, 接触面积相对较大,因此,在相同载荷条件下单位面积上的压强小, 磨损均匀, 故其磨损性能较好, 反之磨损性能则差。

文献[12]研究了PTFE编织复合材料重载关节轴承的旋转摩擦特性,采用自制的重载摩擦试验机,在转速为2.5 r/min时测试了PTFE编织复合材料关节轴承承载能力与摩擦系数的关系,以及摩擦的时间效应。在承载为135 MPa时,测试了轴承的磨损曲线、轴承的温升以及摩擦系数随连续摆动时间变化的关系曲线。试验结果表明,随着承载由25 MPa增加到135 MPa,干摩擦系数由0.061降低到0.038。通过扫描电镜分析了轴承失效机理,在摆动的过程中PTFE不断被挤出,轴承自润滑功能下降,导致编织基体材料发生磨损。

文献[13]利用自制的高频重载关节轴承摩擦磨损试验机,研究了不同摆动频率和接触压强条件下PTFE/铜网复合材料衬垫关节轴承摩擦系数、线磨损量和摩擦温度的变化规律。借助扫描电子显微镜(SEM)和能谱分析仪(EDS)分析了关节轴承衬垫的磨损表面并探讨了其磨损机理。结果表明:在接触应力≤47.6 MPa时,摆动频率的升高对轴承的摩擦系数、磨损量和摩擦温度影响较小;在接触应力>47.6 MPa时,随着摆动频率的变化,轴承的摩擦系数、磨损量波动范围较大,摩擦温度上升较快。由图2a可以看出,衬垫表层保存完好,基体材料铜尚未显露出,衬垫材料几乎没有遭到破坏,自润滑性能依然良好;随着摆动频率升高到4.8 Hz,摩擦过程产生的热应力以及摩擦面上的剪切拉伸引起聚合物表面龟裂,并且发生塑性变形,甚至出现了剥落,说明此状态下衬垫材料发生剥落磨损(图2b)。当接触应力为95.2 MPa,摆动频率为1.2 Hz时,轴承衬垫表层材料磨损较为严重,衬垫表层材料已几乎被磨完,衬垫基体材料也遭到了破坏,剥落面积增大(图2c);当摆动频率为4.8 Hz时,衬垫表层材料已经磨完,表面有大量的附着颗粒(图2d)。载荷发生变化时会影响自润滑关节轴承的力学性能。在重载条件下,轴承内、外圈摆动将在内、外圈接触面产生摩擦热,衬垫材料发生塑性变形、挤压变形和剥落,导致关节轴承自润滑能力下降,进而发生粘着磨损和磨粒磨损,导致轴承失效。

2.2 温度

当关节轴承应用于航空航天等领域时,温度对自润滑材料摩擦磨损特性的影响尤为明显,因而温度对关节轴承性能的影响也受到了广泛的关注。

文献[14]为研究低温环境下PTFE的摩擦磨损属性,进行了环境温度为8~77 K热力学温度下的盘销磨损试验,结果表明,PTFE在低温环境下的摩擦性能提高。这是由于在低温环境下PTFE的硬度和机械强度提高。

文献[15]研究了速度、载荷、温度对35%碳填充PTFE复合材料摩擦磨损特性的影响。试验结果表明,通过使轴承冷却,载荷和速度对磨损的影响减少。因此,可以通过降低关节轴承的工作温度来提高PTFE的磨损性能,进而提高关节轴承的磨损性能。

2.3 轴承材料和自润滑材料

轴承材料的选择直接影响着关节轴承的使用性能和寿命,因此,为了得到关节轴承优良的使用性能,选择合理的轴承材料非常重要。

文献[16]为了避免轴承钢关节轴承发生锈蚀卡死,采用洛阳轴承研究所研制的能同时监视轴承的摩擦、温度以及磨损情况的SPBTM-Ⅱ型关节轴承试验机对UG20和UC20X进行了摩擦性能试验对比分析。试验结果表明:不锈钢关节轴承UC20X的寿命高于轴承钢关节轴承UG20,这是因为不锈钢材料的自适应性和耐磨性优于轴承钢的缘故。

自润滑材料的性能直接影响关节轴承的磨损性能和使用寿命。陶瓷基复合材料是以陶瓷作为黏接剂的自润滑材料,这类材料具有高硬度、高强度、高刚度、低密度和优异的化学稳定特性, 也具有良好的减摩耐磨特性。

文献[17]指出,CaF2在高温下由脆性向塑性转变而具有润滑性。在摩擦过程中,CaF2中的氟与磨损表面所起的化学作用也是具有润滑性的重要原因。但是材料的力学、摩擦学性能并不一定随固体润滑剂含量的增加呈线性变化。

文献[18]研究了通过热压成形工艺制备的Al2O3/TiC/CaF2自润滑陶瓷材料在室温下的摩擦磨损性能,结果表明:当CaF2含量为10%时,该材料具有较好的力学性能,其摩擦系数随CaF2含量、载荷和速度的增加而降低。Al2O3/TiC/CaF2材料在高速摩擦条件下能够在磨损表面形成一层固体润滑膜,正是由于这层膜的存在使得其在高速、高载荷下具有较低的摩擦系数;而低速下其磨损机理主要是磨粒磨损,很难形成较完整的润滑膜,由于机械应力和热应力的共同作用,自润滑膜在反复摩擦下产生裂纹,导致失效。

文献[19]研究了采用热压工艺制备的石墨/ZTA自润滑陶瓷基复合材料下的摩擦磨损特性。结果表明:加入适量的石墨将显著降低陶瓷的摩擦系数,自润滑性好。石墨含量过高,不但加剧材料的磨损,且使材料的摩擦系数提高,复合材料的磨损过程中会产生剥落、犁沟。

PTFE是摩擦系数最低的固体润滑材料之一,具有抗老化、抗辐射、化学惰性、耐高温等优异性能。但PTFE也存在一些不足之处,如强度较小、硬度低、磨损率高、在外力作用下有较大的粘弹性变形和导热性差等,所以限制了PTFE在轴承中的应用。为了使其能应用在要求较高的场合,须对PTFE进行适当改性。添加填料就是一种简单有效的方法。

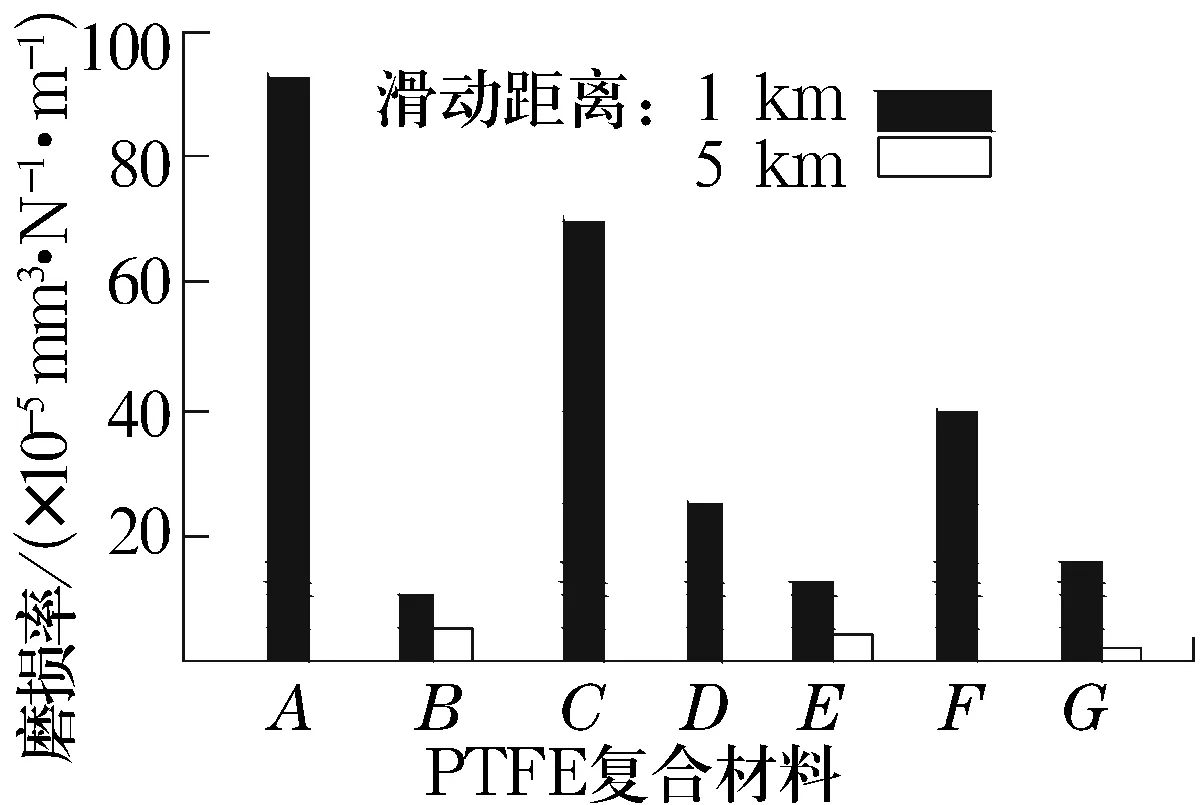

文献[20]研究了7种PTFE及其改性材料的磨损率(A—纯PTFE;B—75%PTFE+18%碳+7%石墨;C—85%PTFE+15%玻璃纤维;D—75%PTFE+25%玻璃纤维;E—75%PTFE+20%玻璃纤维+5%二硫化钼;F—97.5%PTFE+2.5%PPDT纤维;G—90%PTFE+10%PPDT纤维),进行了载荷为5 N,滑动速度为0.1 m/s,滑动距离为5 km的磨损试验,试验结果如图3所示。其中,B材料的耐磨性最好,原因是碳颗粒的硬度改进了B材料的耐磨性;对比图中的C材料和D材料,随着玻璃纤维含量的提高,耐磨性能变好;添加MoS2也可提高耐磨性,同样,PPDT也可改善材料的耐磨性,耐磨性随着PPDT在PTFE中的含量提高而改善。

图3 各种材料的磨损率

文献[21]通过盘销磨损试验,研究了在接触应力为6.4 MPa、滑动速度为0.05 m/s时,具有填充纳米氧化铝颗粒的填充PTFE复合材料的摩擦系数,从未填充的0.15增加到了0.2,填充20%的纳米氧化铝颗粒后抗磨能力提高了600倍。

文献[22]进行了纯PTFE、玻璃纤维、青铜、碳填充PTFE复合材料与AISI 440C不锈钢的磨损试验。结果表明随着载荷的增加,摩擦系数减小。磨损率和摩擦系数减小最大的是PTFE+17%玻璃纤维复合材料。

文献[23]研究了单向碳/环氧复合材料所含PTFE条纹的宽度对关节轴承磨损系数的影响,进行了滑动速度为0.016 m/s、载荷为30 kN的盘销磨损试验。试验结果说明:摩擦系数随着PTFE条纹的宽度而改变,不含PTFE条纹的碳/环氧复合材料的摩擦系数为0.24,然而加入PTFE条纹后的碳/环氧复合材料的摩擦系数变成0.15~0.18。

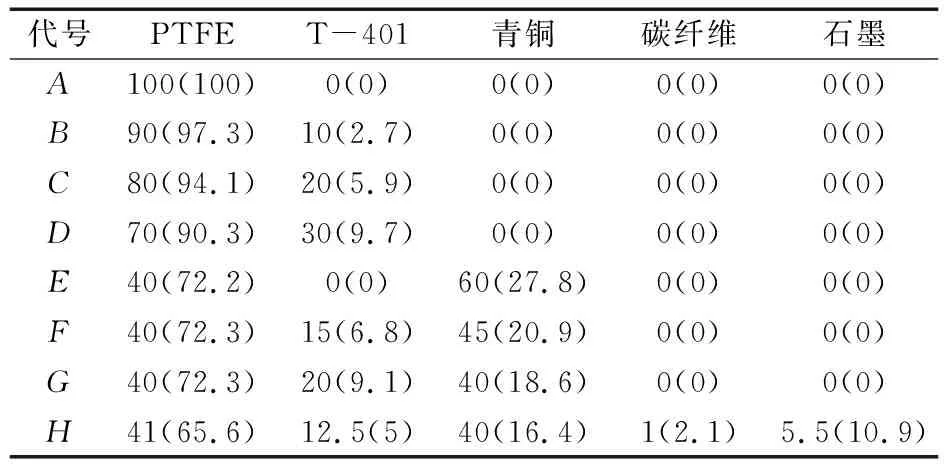

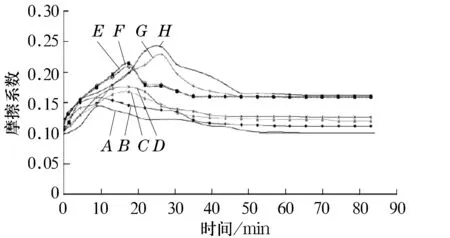

文献[24]为了研究各种衬垫材料(表1)对关节轴承磨损的影响进行了磨损试验,试验结果如图4所示。各种衬垫材料的摩擦系数在初始阶段均快速上升,随后降低到一定值后并保持稳定,且在45 min后摩擦系数保持在0.1~0.16。由图5可知,在PTFE中加入填充物可以显著改善PTFE的耐磨性,其中F试样的耐磨性最好,磨损率为2.6×10-5mm3/(N·m)。

表1 各种润滑层材料所含成分wt%(vol%)

图4 摩擦系数随试验时间的改变

图5 各种材料的磨损率

衬垫中PTFE的含量、填充物的选择以及含量将影响关节轴承的耐磨性、磨损率。因此,正确选择衬垫材料是提高关节轴承使用寿命的关键。

3 结束语

对关节轴承的研究,在衬垫材料、摩擦磨损试验、磨损试验机方面都已取得较大的成果。但是还存在一些问题,需要进一步的研究和解决。

(1)关节轴承自润滑衬垫材料的摩擦学性能研究还存在诸多问题,如高温、高频、重载等混合复杂工况下的自润滑轴承材料的失效问题等。

(2)目前关节轴承磨损性能试验多以关节轴承在单轴圆周方向做旋转摆动,或是以轴承材料的标准试块为试验对象进行直线往复运动,这与关节轴承多轴摆动的实际工况尚有差别,因此,研究模拟关节轴承真实工况的磨损试验机对关节轴承的发展有重大意义。

(3)关节轴承磨损性能试验主要集中在关节轴承的个性试验,对通用的基础试验研究较少。