某型飞机空速管的超声表面波检测

2011-07-23陈新波张海兵

陈新波,张海兵

(海军航空工程学院青岛分院,青岛 266041)

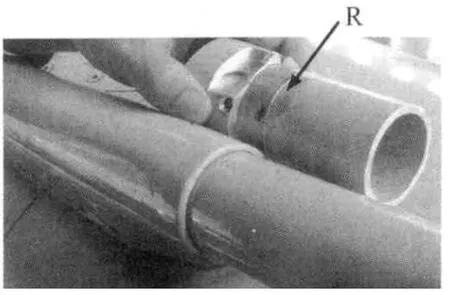

某型飞机空速管位于机头罩下方,主要用于感受飞机行进气流、测量飞行速度。近几年来,空速管在使用中在R弧处(如图1)多次发现沿周向的疲劳裂纹,这些疲劳裂纹一旦产生便会迅速扩展,给飞行安全带来极大隐患,为此,飞机空速管的探伤对保证飞行安全是极为重要的。目前,常用的渗透检测方法需分解空速管,但由于空速管与固定座之间属于过盈配合,分解时容易损坏零部件。为保证飞行安全,满足快速原位检测的需要,急需一种可行、可靠、不需要分解空速管就可进行探伤的原位检测方法。

图1 某型飞机空速管检测部位示意图

1 检测方法

由于空速管的材料为铝合金,不能用磁粉探伤法;而且由于检测部位不可达,所以也不能采用涡流和渗透探伤。超声波传播距离远,便于在飞机维修窗口处检测卡箍、拐角及接头喇叭口处的裂纹,其探伤灵敏度高、经济性好、费用低且无污染等[1]。综合考虑空速管的形状、检测部位和缺陷类型等因素,选择超声表面波有利于检测R处的表面裂纹。

2 检测原理

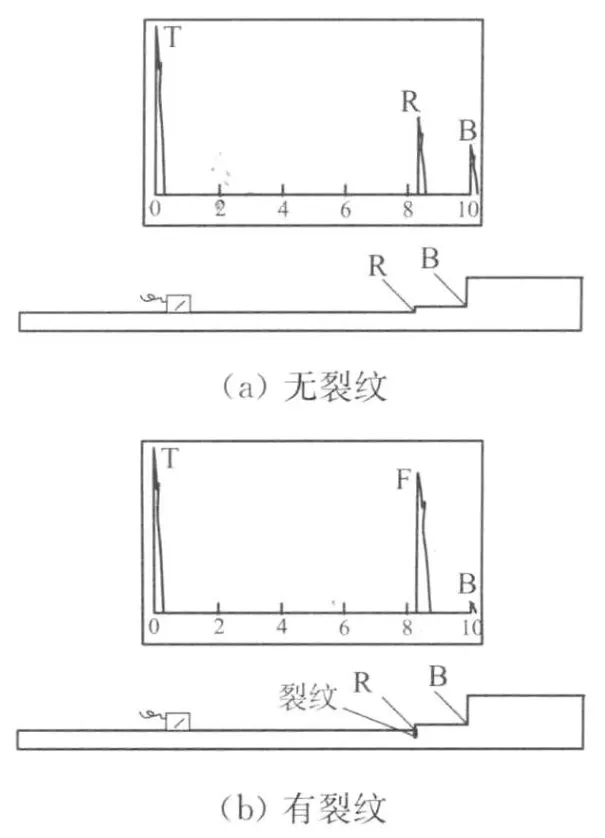

如图2(a)所示,如果R处无裂纹,超声表面波在空速管表面上传播遇到R处时,部分声波会返回,在R处会出现一个反射波。由于 R处拐角>90°,且 R处台阶的厚度很小,约为0.5 mm,所以部分超声波能量越过R处,继续向前传播,到达B处,从而在荧光屏上还会出现一个反射波B;如果R处有裂纹,如图2(b),超声波大部分能量被裂纹反射返回,此时R处(即裂纹处)的回波高度升高,而B处的波高降低甚至消失。由此分析可知,可以根据R处和B处波高的变化判断R处有无裂纹。

图2 超声表面波检测空速管原理图

3 试块的制作

为了使试块状态与被检空速管一致,从退役的空速管上截取一部分作为试块,在R处加工一长5 mm、深1 mm的人工裂纹,外表面漆层和内表面处理状况保持不变。

4 探头主要参数的确定

根据表面波探头的结构及探伤原理,再结合探伤要求,由探测面的形状及尺寸给出表面波探头的几个重要参数。

4.1 工作频率的选择

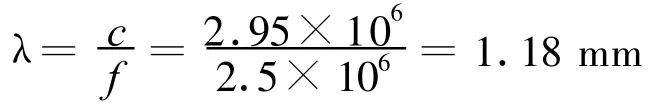

探头工作频率的高低对检测灵敏度、分辨力、缺陷的定位及声波的衰减等都有很大影响,且表面波传播时振幅随深度增加衰减很快,传播深度增至一个波长时,其振幅幅值减小至最小[2]。由于表面波在铝合金中(如Al2024-T4)的传播速度cR=2.95×103m/s[3],而航空维修中常用的工作频率f为2,2.5,3和5 MHz。当工作频率选取2.5 MHz时,可得相应波长λ为:

而根据该型飞机维护规程,空速管要发现长5 mm、深1 mm当量大小的裂纹,且考虑到空速管的材料为铝合金,晶粒大小相对适中,R处台阶的厚度为0.5 mm,当工作频率选取2.5 MHz时,表面波的检测深度为表面下1.18 mm,对1 mm深处的裂纹检测灵敏度较高。

4.2 入射角的确定

表面波探头的纵波入射角α由下式求出:

式中cL为有机玻璃中纵波的传播速度,cL=2.7×103m/s[3]。由以上计算可知,所选择的探头入射角α应满足α≥66.2°。确切的入射角主要是通过现场试验得出,分别用α值为67°,69°和71°的三种探头对R处长5 mm、深1 mm的人工裂纹进行探伤,最终发现入射角为69°时的灵敏度较高,因此α值选定为69°。

4.3 晶片尺寸的确定

晶片尺寸的大小决定了超声波的发射功率,由θ0=sin-11.22(λ/D)可知,晶片尺寸越大,半扩散角越小,发射功率越大,声束指向性好,信噪比优于小晶片探头,相对扫查的范围较大,能够提高工作效率。但晶片尺寸越大,近场区长度就越大,对检测不利,所以探头晶片不宜过大。对于该空速管来说,为了确保耦合效果,在保证超声强度足够的前提下尽量选择晶片尺寸小一些的探头,而且方形晶片相对长方形晶片发射能量更为集中,故选择方形晶片。根据空速管被检面的尺寸及检测距离,确定晶片尺寸为5 mm×5 mm的方形晶片。

综合上述超声工作频率与各项性能特征之间的关系,经过性能测试,选用频率为2.5 MHz,尺寸为5 mm×5 mm的方形晶片,入射角为69°的表面波探头,可最大限度地满足探伤灵敏度、缺陷定量和定位及耦合等方面的性能要求。

5 实际应用

5.1 仪器的调试

选用CTS-26A型超声波探伤仪,将探头放置在试块无缺陷部位,如图2(a),探头前沿距R处约为80 mm左右,左右移动探头,始波调在荧光屏水平刻度0处,使B处底波出现在满刻度10处,保持探头前沿与B处距离不变,将探头移动到人工裂纹处,如图2(b),此时缺陷处的回波出现在水平刻度8.2处,调整衰减器旋钮,使缺陷回波高度达到80%,如杂波过高,可适当打开抑制,仪器调整完毕。

5.2 检测操作

由于R处离空速管固定座前沿的距离为10 mm,探伤时探头前沿离空速管固定座前沿应为70 mm左右,左右移动探头,使B处底波出现在满刻度10处,保持探头等距离沿空速管圆周方向移动扫查一周。

5.3 波形分析

扫查过程中,若空速管R处无裂纹,则荧光屏上水平刻度10处的底波高度基本保持不变;若探头移动过程中底波高度突然降低或消失,荧光屏上水平刻度8.2处的波高也降低或消失,可能是由于耦合不良引起的;若探头移动过程中底波高度突然降低或消失,且荧光屏上水平刻度8.2处的波高升高,则可判断为裂纹。

5.4 可靠性验证

用超声表面波法对空速管的原位检测过程中,如发现疑似裂纹波,为增加检测结果的可靠性,可分解空速管,用荧光渗透法来进行验证。

6 结语

根据某型飞机空速管的形状与裂纹特点,结合实际情况,特别是考虑了裂纹产生的特殊部位及工件形状对超声波传播的影响,采用超声表面波法检测空速管R处的裂纹,确定了专用探头的主要参数,检测速度快、效果好,解决了我部对某型飞机空速管无法原位探伤的问题。一年来,对在役的32架次某型飞机上的空速管进行了检查,发现6起裂纹故障,并用渗透法得到了验证。提高了飞行的安全可靠性。

[1]许占显,潘卫国.飞机导管检测工艺研究[J].无损探伤,2002(2):6-8.

[2]孙金立.无损检测及在航空维修中的应用[M].北京:国防工业出版社,2004:15.

[3]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002:218-223.