轴承套圈磨削超精研加工一体机

2011-07-21陆弘道

陆弘道

(上海莱必泰数控机床股份有限公司,上海 200083)

现有的中小型轴承内、外圈磨削超精研生产线由生产设备与联线装置组合而成。生产设备为加工轴承各部位的磨床和超精研机,根据轴承套圈类型不同,可选用相应的种类及数量;联线装置由辅助设备和连接机构组成。由于组成联线的设备及装置较多,各部分运行的协调性、可靠性和准确性将直接影响整条生产线的加工效率和稳定性。

已申请发明专利的轴承内、外圈磨削超精研加工一体机采用CNC控制,通过工艺过程集成,一次送料可以将一个零件的部分加工过程全部完成,轴承内、外圈的磨(沟道、挡边、锁口及内圆)加工、精度检测和超精研工序,在同一台机床上完成。下文以角接触球轴承套圈的磨超一体机为例进行说明。

1 磨削超精研生产线的配置

内圈加工设备由沟道(锁口)磨床、内圆磨床和沟道超精研机组成;外圈加工设备由挡边磨床、沟道(锁口)磨床和沟道超精研机组成;联线装置组成部分为:供料机(配在自动线首位,储备工件供自动线使用)、擒纵器(控制单个工件下落,防止后续套圈过多)、下料槽(利用工件自重向下、向前移动,适用于小型套圈)、提升机(将工件由低位向高位提升,达到预定位置)、平送机(将工件由前位向后位输送,达到预定位置)、挡料器(使运动的工件改变移动方向,适用于小型套圈)、接料器(使工件按要求滑入料槽,适用于小型套圈)、认面器(控制工件端面大小,适用于不等端面宽度的套圈)、退磁机(减少工件中的剩磁,适用于磁性夹具加工后的套圈)、清洗机(清洗工件,适用于磨加工设备加工后的套圈)、检测机(测量加工后工件精度,信息反馈给主机后修正进给量参数)、旋转器(使工件在移动的水平面上改变方向,适用于中大型套圈)、翻转器(使工件在移动的垂直面上改变方向,适用于中大型套圈)和理料机(配在自动线尾部,用以整理、排放工件)。

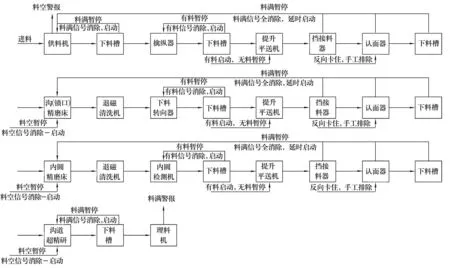

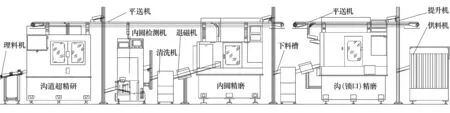

采用最简配置生产线对角接触球轴承内、外圈进行磨削超精研加工的工艺过程分别如图1、图2所示,生产线中加工设备的布局如图3、图4所示。该生产线的不足之处为:(1)整个生产线需要6~12台加工设备和8~14台辅助设备及联线机构,占地面积大于60 m2;(2)较长的工艺路线和众多的加工工位,造成设备基准安装累计误差和工件定位基准面损伤概率增大;(3)每台设备机械、电气及冷却等装置自成系统,部件利用率低,能源消耗量大,环保性较差。

图1 角接触球轴承内圈磨削超精加工流程图

图2 角接触球轴承外圈磨削超精加工流程图

图3 角接触球轴承内圈磨削超精加工设备布局

图4 角接触球轴承外圈磨削超精加工设备布局

2 磨削超精研加工一体机

一体机的设计方案是将内、外圈磨削、超精研生产线设计为一台设备,即一台机床即为一条生产线;设计一套级进夹具,使轴承套圈一次送料,完整加工;将设备及装置按自成体系的动作要求,集成为一个程序控制全部或单个工序系统。中小型轴承内、外圈磨削超精研一体机组成结构如图5所示。

图5 中小型轴承内、外圈磨削超精研一体机立面图

一体机中挡边装置用来磨削轴承套圈的挡边表面,置于工序的首位, 输送机确认基准面后上料,挡边加工结束后输送机下料到滚道加工部分;滚道(沟道)锁口装置用来磨削轴承套圈的滚道或沟道及锁口表面,置于挡边部分之后, 输送机上料、加工后再由输送机下料到内径加工部分;内径装置用来磨削内圈内圆表面,置于滚道部分之后, 输送机上料、加工后再由输送机下料到检测分选装置,再到超精加工部分;超精研装置超精研轴承套圈滚道或沟道表面,置于内径部分之后, 输送机上料、加工后再由输送机下料后整理外出。上述4个装置由各自的砂轮主轴(油石摆动机构)、工件轴、修整器及夹具组成,分别替代了现有滚道(沟道)、挡边(锁口)、内径及超精工序加工的单独设备。

3 一体机的技术特点

(1)高速化。机床结构采用优化和轻量化设计,减少输送环节,利于加工的高速化;机械手、连杆等运动部件采用轻合金材料,减小惯性,缩短工件上、下料时间;组合夹具偏心量采用机外调试,缩短工件换型时间;采用集中数控编程技术,协调各部位的相关动作,关键工序避免停顿时间;采用高速电主轴和高速伺服进给驱动,缩短加工时间。

(2)精密化。一体机将使加工精度由生产线的微米时代进入亚微米时代。采用自制内置式电主轴,减少振动;修正结构采用门式结构,提高刚性;减少各工序在同时加工中振动的相互影响,采用机械阻尼减小各工序加工时产生的振幅量,采用动作程序控制降低相同振动频率同时出现的概率,系统控制动作程序,在无进给时避免振源的影响。

(3)从工序复合到完整加工。布局从多工序分散加工集成到完整加工,在一台机床上完成轴承套圈(沟道、挡边、内圆)磨削和超精研的全部工序,由于减少了输送和装卡环节,易于保证整个过程的高可靠性和实现无装卡误差生产。此外,完整加工缩短了加工过程链和辅助时间,减少了机床台数,简化了物料流,提高了生产设备的柔性,并减小生产总占地面积。

(4)信息化。布局考虑机床信息化的一体机配备有信息塔,实现了加工状况的自主管理。信息塔具有语音、文本和视像等通信功能;可与生产计划调度系统联网,也可与手机联络,下载工作指令和加工程序;工件试加工时,可在屏幕上观察加工过程;信息塔实时反映机床工作状态和加工进度,同时进行数据统计分析和磨具寿命管理,以及故障报警显示和在线帮助排除。

(5)智能化。一体机具有在线测量、监控和补偿功能,对套圈位置的自动检测和其闭环反馈控制是本机的主要特征之一。为了进一步提高加工精度,机床的圆周运动精度和磨具接触点的空间位置,可以通过主动测量后,输入数控系统加以补偿。机床配备各种微型传感器,以监控磨削力、振动及热变形等所产生的误差,并自动加以补偿或调整,以提高机床的工作精度和稳定性。

(6)直接驱动技术。一体机将电动机与机械部件集成为一体,成为机电一体化的功能部件,选用直线伺服电动机、电主轴和力矩电动机等,简化了机床结构,提高了机床的刚度和动态性能,加快了运动速度,提高了加工精度。

(7)可重组制造系统。机床布局考虑了可重构性和制造系统的可重组性,通过数控加工单元改变可以加工深沟球轴承、角接触球轴承及调心球轴承[1-3],采用功能部件的模块化变换可以加工特殊轴承套圈及其他相关零件[4]。

(8)系统可靠度高。一体机布局紧凑,考虑了自动调整干涉防碰撞功能、断电保护功能、加工零件主动检测和自动补偿反馈功能、轴承套圈结构变化可进行智能化参数选用功能和加工过程自动消除机床振动等功能。

4 结束语

中小型轴承内、外圈磨削超精研一体机的产生,促进了国内轴承套圈加工设备的发展。与现有的加工工艺及生产线相比[5-6],一体机占地面积降低了75%,使用材料降低50%以上,总能耗降低约70%,同时,采用油气润滑取代油雾润滑,减少了对生产环境的污染。一体机结构的优化设计,机床零部件的超精加工和精密装配,高精度的全闭环控制和温度、振动等动态误差补偿技术,使机床的加工精度大大提高,将促使套圈的加工进入亚微米、纳米级超精加工时代。