斜撑式超越离合器楔角的计算分析

2011-07-21李慎华陈怀刚

李慎华,陈怀刚

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

符号说明

a——接触面半宽,mm

B——斜撑块宽度,mm

F内,F外——斜撑块与内、外环接触点处的摩擦力,N

Fq1,Fq2——由于施加扭矩而作用在斜撑块上的切向力,N

l——斜撑块长度,mm

n——斜撑块个数

N1,N2——楔紧开始时斜撑块与内、外环间产生的径向力,N

re——斜撑块外侧型面半径,mm

ri——斜撑块内侧型面半径,mm

Re——外环内半径,mm

Red——外环外半径,mm

Ri——内环外半径,mm

Rid——内环内半径,mm

Z——斜撑块中心距,mm

α——中心角,(°)

μ——静摩擦系数

ρ——综合曲率半径,mm

δ——变形量,mm

Ω——斜撑块转角,(°)

1 结构及工作原理

超越离合器是一种靠主、从动部分的相对运动速度变化或回转方向的变换自动接合或脱开的离合器。按照工作原理,超越离合器可分为嵌合式(棘爪式)和摩擦式。斜撑式超越离合器属于摩擦式,其基本结构如图1所示。主要由外环(通常作主动元件)、内环(通常作从动元件)、成组的斜撑块、内保持架、外保持架及弹簧等组成。

1—外套(主动元件);2—外保持架;3—弹簧;4—斜撑块;5—内保持架;6—内环(从动元件)

斜撑式超越离合器有2种类型:全相位型和强制连续约束型。全相位型外形结构相对简单,内、外凸轮由单一圆弧构成,加工难度相对强制连续约束型较小,在发动机的减速器和启动系统得到广泛应用;强制连续约束型的斜撑块内凸轮圆弧通常由多个圆弧啮合而成,加工难度大,但安全性能高,在接合与脱开的传动系统中得到广泛应用。

如图1所示,如果外环按逆时针方向的转速n1试图大于内环转速n2时,因弹簧力作用于斜撑块,斜撑块与外环接合面的摩擦力将使斜撑块围绕其自身的中心产生逆时针方向转动,由于斜撑块结构尺寸b(最大升程)大于两环之间的径向距离a,于是斜撑块便楔入内、外环之间,从而使两环闭锁,离合器处于传动状态。如果内环按逆时针方向的转速n2试图大于外环转速n1时,在斜撑块和内、外环之间的摩擦力克服弹簧力,引起斜撑块围绕其自身的中心按顺时针方向转动,因斜撑块结构尺寸c(最小升程)小于a,斜撑块就脱离楔紧,内、外环彼此独立运动,离合器处于超越状态,此时弹簧迫使斜撑块与两环脱开。

斜撑式超越离合器的工作状态取决于斜撑块的成组摩擦元件。斜撑块是关键元件,离合器依靠其在内、外环之间的楔紧作用来传递扭矩。离合器的楔角主要由外环内半径,内环外半径及斜撑块内、外凸轮半径决定。初始楔角是离合器刚启动时所形成的楔角;工作楔角是离合器在加载过程中所形成的楔角。初始楔角和工作楔角决定了斜撑式超越离合器的综合性能。初始楔角过小会影响离合器的脱开并在超越状态下加速斜撑块和内环的磨损,使离合器过早失效;工作楔角过大会出现打滑和斜撑块翻转,使离合器不能自锁。

2 斜撑块自锁条件与楔角的计算

2.1 自锁条件

斜撑块与内、外环间的几何关系如图2所示。选择适当初始楔角是实现斜撑式超越离合器正常工作的关键。与滚柱离合器不同的是在斜撑式离合器中有2个不等的楔角,一个在内环接触点(即切点Q)处,另一个在外环接触点(即切点T)处。图2中从内、外环的旋转中心O通过斜撑块表面曲率半径的中心A和B点作两条射线OA和OB,OA和OB之间形成的夹角为Ψ, 直线QT同时与射线OA和OB相交,分别形成斜撑块与外环和内环的楔角W和V。

图2 斜撑块的几何关系

如果要保证斜撑式超越离合器正常工作,初始楔角应当使

F内>Fq1,

(1)

F外>Fq2。

(2)

否则,斜撑块不能自锁,离合器不能正常传递扭矩。

斜撑块与内、外环接触处的摩擦力为

F内=μN1,

(3)

F外=μN2。

(4)

内、外环作用在斜撑块上的切向力为

Fq1=N1tanV,

(5)

Fq2=N2tanW。

(6)

由(1)~(6)式得,要使离合器正常工作需同时满足μ>tanV,μ>tanW。由图2几何关系知,V>W,则只要保证μ>tanV,即可保证斜撑式超越离合器正常工作。

2.2 楔角的推导

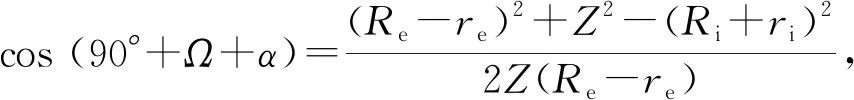

在△OAB中,∠OAB=90°+Ω+α,OB=Ri+ri,OA=Re-re。AB为斜撑块的中心距,令AB=Z。由余弦定理得

由正弦定理得

如图2所示,过Q点作OT的垂线,垂足为E。在△OQE中,QE=RisinΨ,OE=RicosΨ。

在△QET中

3 实例分析

为了对离合器的超越和传动状态都提供最佳的楔角,在设计斜撑块时要充分考虑各种参数对楔角的影响,对参数进行优化处理,满足加载到设计扭矩后μ>tanV。碳素钢静态摩擦系数μ=0.12,即tanV<0.12,所以V<6.8°。考虑到安全系数,一般加载到设计扭矩后取V=4°~5°[1]。所以取离合器自锁条件为V≤5°。

某型号离合器的工作条件及结构参数为:转速no=20 000 r/min,功率Pw=1 120 kW,设计扭矩T=535 N·m,Re=30.556 2 mm,Red=38.735 mm,Ri=22.225 mm,Rid=15.875 mm,n=36,b=4.495 8 mm,l=16.891 mm;re=4.521 2 mm,ri=4.495 8 mm,α=49.821°,Z=0.746 8 mm。

初始楔角计算结果为:Ω=16.544 5°,Ψ=0.641 9°,W=1.711 7°,V=W+Ψ=2.353 6°。

通过上面提供的参数,利用Palmgren[2]给出的钢对钢的线性变形公式和Hertz公式[3],分别计算离合器加载到设计扭矩时的斜撑块变形量和接触宽度,从而可知Re,Ri,ri和re的变化情况。

斜撑块变形量为

δ=3.84×10-5Q0.9/l0.8。

斜撑块接触面半宽为

从而计算出达到设计扭矩时的工作楔角Ω1=-16.299 4°,Ψ1=1.143 6°,W1=2.990 5°,V1=W1+Ψ1=4.134 2°,结果满足自锁条件。

4 内、外环磨损对工作楔角的影响

斜撑式超越离合器的楔角主要取决于外环内半径,内环外半径及斜撑块内、外凸轮半径。因此内、外环磨损时会对工作楔角产生很大的影响。表1,表2分别列出了上述实例当内环Ri的磨损Δ1=0.05,0.10,0.20 mm和外环Re磨损Δ2=0.05,0.10,0.20 mm后工作楔角的变化情况。从表中可以看出,内环磨损比外环磨损导致工作楔角变化稍大,当内环或外环磨损量为0.20 mm时,离合器存在安全隐患,由于在工作中内、外环会同时磨损,所以建议内环或外环的磨损量大于0.10 mm时,更换新的内环或外环。

表1 内环Ri磨损后的工作楔角

表2 外环Re磨损后的工作楔角

5 结束语

初始楔角的计算是超越离合器设计的关键,楔角的大小要满足离合器工作状态的需要,既在超越时不能发生自锁,楔紧同步转动时又不能脱开。通常在保证离合器不打滑的条件下,应取较大的楔角,以提高承载能力,延长使用寿命。