板坯连铸机专用轴承的创新和改进

2011-07-21NigelLosJohnRhodesGeorgDaberger

Nigel A. Los John H. Rhodes Georg Daberger

目前,连铸是生产厚板坯、大方坯和小方坯的主要工艺,全球大约90%的成品钢都采用连铸工艺进行生产,而在1970年,这一比例仅为4%[1]。在过去60年里,板坯连铸机经历了无数次创新改进,涵盖连铸机的所有方面。

一、板坯辊子的应用范围

连铸机铸坯从结晶器流出后,必须获得足够支撑,使得铸坯固化成型,从而得到较薄且完整的表层。当前提供支撑最主要的方法就是使用辊子。在铸坯刚出结晶器时,辊子定位支撑铸坯所有4个表面,之后辊子仅支撑铸坯上下表面(宽面)。第一区段的辊子直径比连铸机上其它位置小,因此可以将其紧密布置,给铸坯提供所需的支撑。再往后,由于连铸坯逐渐冷却且表面硬度增强,可以使用间隙较宽且较大直径的辊子。

板坯辊子组件设计目前仍存在不少挑战。这些挑战主要来自于运行环境以及对于辊子的设计要求,如下所列:

● 与温度高达900℃的高温板坯密切接触;

● 辊子内部冷却;

● 运行过程中,需承受外部受污染的冷却水与蒸汽;

● 较大的轴向热膨胀——可达6mm;

● 辊子承受载荷极大——可高达100吨,需要尽量降低辊子弯曲变形;

● 转速较低——受辊子直径与拉坯速度限制,每分钟1.5到15转不等;

● 驱动辊必须在整个宽度方向上传送驱动力矩;

● 辊子组件需要足够可靠实用。

不同的连铸机制造商提供不同的辊子组件设计。但是,在轴承生产商看来,这些设计具有许多相同之处。尽管辊子组件设计不同,但是基于板坯宽度以及辊子长度方面要求,为降低辊子变形程度,所有辊子都需要中间支撑轴承。

因此,连铸机中使用到的数量众多的轴承及其运行性能如何,对使用者来说,在成本控制和可靠性方面具有重要的意义。对轴承生产商而言,浮动端轴承需满足如下要求:

● 尺寸紧凑且具有高静态径向承载能力。由于转速较低,静态承载能力最为关键。他们必须在宽度方向上紧凑,以尽量减少板坯未支撑面积,也要在外径方向上紧凑,以尽量增强轴承座强度并减少轴承座与板坯的间隙。

● 不管是在正常运行情况、还是在超负荷运行情况下,浮动端轴承都能够适应因辊子或轴承座变形造成的偏心,抗偏心能力最大可以达到0.5°。

● 具有正负6mm的轴向浮动能力,补偿辊子的轴向热膨胀。

● 由于转速较低,该轴承可在无润滑油膜或少量润滑油膜的工况下正常运转。

● 易于安装、拆除和检修。

在正常运行状态下,辊子与轴承座内部冷却,接触板坯的辊子外部冷却,使轴承的运行温度介于80℃与90℃之间。特殊情况下,针对特殊运行温度,考虑采用比标准游隙大些的轴承初始游隙,有时也会采用在150℃下稳定性强的轴承。

二、目前的轴承设计

调心滚子轴承(SRB)在固定端具有良好的表现,是固定端轴承的首选。但调心滚子轴承却在浮动端受到很大挑战。早期的设计采用调心滚子轴承在轴承座内浮动方案,但效果并不理想——较高径向载荷下,当轴承同时承受轴向浮动时需要的轴向力,会导致轴承受力过度不均。不过,调心滚子轴承的确在静态和动态载荷下表现出良好的自偏心调节。目前针对SRB的不足,有如下几种轴承解决方案:

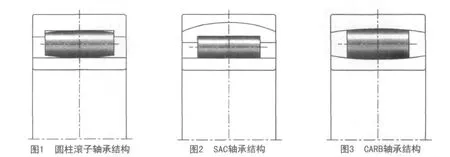

● 圆柱滚子轴承(CRB),带有特殊的滚子/滚道修型(见图1);

● 配置有球面衬套的圆柱滚子轴承。这种轴承一般被称作自调心型圆柱(SAC)轴承(见图2);

● CARB 轴承(见图3);

以上各种尝试方案都或多或少取得部分成功,但也存在各自的不足之处。根据轴承类型的不同,这些问题分为抗偏心能力不足或安装拆卸困难等。理想的轴承需要兼有圆柱滚子轴承的轴向浮动性能、调心滚子轴承的静态与动态抗偏心性能,并且能够保证操作方便等优点。

三、铁姆肯公司ADAPT轴承设计、操作及技术性能

为克服现有轴承的不足,一种全新的轴承设计应运而生。铁姆肯公司ADAPT轴承在具备圆柱滚子轴承的轴向浮动能力的同时,兼有类似调心滚子的抗偏心能力。最主要的特征是这种轴承的浮动与抗偏心能力是相互独立的,也就是说,轴承的轴向浮动能力不影响抗偏心能力,反之亦然。这是由独特的内外圈和特殊的滚子形状来实现的,在轴向浮动和偏心两种情况下,同时具备最高的载荷能力。此外,该轴承另一个优点是专为连铸机的满滚子设计的保持架,其保持架与滚子为集成式设计。

1.基本设计

这种设计由圆柱形内圈与独特修型的滚子和外圈组成。该设计的基本结构如图4所示。

上述独特外形设计结合在一起,可形成“三点接触”。具体来说,就是内圈与滚子在单一位置互相接触,而滚子与外圈在两位置接触。外圈接触位置以内圈接触位置为中心对称分布,从而保证滚子受力时较稳定。

2.轴承操作

在无轴向浮动和偏心情况下,轴承的载荷与反作用力保持平衡(图5)。从中可以看出,圆柱形内圈轴向移动或浮动对载荷的分布没有影响,与NU类型的圆柱滚子轴承相同。 当有偏心存在情况下,滚子对外圈的反作用力出现不平衡——滚子受到的载荷就会一端增加,另一端减少。(图6)由于滚子总是寻求载荷平衡,载荷高的一端的轴向组件会驱动滚子运动,直至载荷重新平衡,滚子重新达到稳定状态(图7)。

滚子与轴承滚道具有加强型面,可以加大载荷分布的面积 。在转速足以产生弹性液压润滑油膜的应用中,较高的表面精度也能相应提高油膜的厚度(Lambda 比率)。

集成式轴承保持架,在保证满滚子设计正常使用的同时,拆卸时可夹持住实心滚子。当轴承保持架与可分离内圈组合使用时,轴承安装、拆卸与检查快捷方便。基于连铸辊特殊设计,内圈可单独安装在轴上,外圈辊子组件独立安装在轴承座内。可分离内圈的应用,使得轴承安装更为简便,因为在这种情况下,不需要将内圈和外圈作为套件整体组合安装。

3.接触应力分布

接触应力分布模型显示,承受应力水平依然处于设计要求范围内。需要特别指出的是,因为应用条件是低速,设计上限适用于静态载荷。随着载荷的增加,外圈接触应力分布区域沿滚子长度方向上得到延伸。即使外加载荷很大,这一特点能够优化应力分布,峰值得到控制。由于3点接触意味在承受载荷时,滚子会弯曲。为此,ADAPT轴承滚子原材料选用表面渗碳钢。

4.设计验证

用作设计验证的轴承按照ISO2212技术标准加工制造,并进行了发热量试验和轴承寿命测试。测试分多组进行,每个测试装置配备两个ADAPT轴承和两个相同尺寸的调心滚子轴承。测试选用不同的载荷与转速,成矩阵组合,其中转速范围为1200转每分钟到4800转每分钟,载荷范围是ISO动态当量C1的10%-50%。测试结果显示该设计是安全可靠的。被测轴承运行温度低于对比轴承——调心轴承的温度,工作寿命长于ISO标准计算出的L10寿命。这些令人振奋的结果将推动测试向使用常规生产尺寸的轴承进一步发展。

5.测试与现场试验

铁姆肯公司将ADAPT轴承推介给位于奥地利林茨的西门子奥钢联公司的连铸车间,在其商业连铸生产线上对该轴承进行现场测试。双方商定用于测试的轴承尺寸为4024和4032满滚子ADAPT轴承,这两种规格的轴承被安装在西门子连铸机奥钢联辊子组件上进行现场测试。

铁姆肯公司用于测试的轴承部件号为TA4024VC4和TA4032VC4,轴承按照标准工艺在铁姆肯公司工厂制造,在位于奥地利林茨的奥钢联钢铁公司6#连铸机上进行测试。该连铸机由西门子奥钢联公司设计制造,生产的板坯厚度可达235mm,宽度可达1650mm,拉坯速度为每分钟2米。4024号轴承安装在矫直段中,4032号轴承安装在水平段中,较小的轴承最先开始测试。铁姆肯公司同步对同尺寸规格轴承进行寿命、发热量与偏心测试。

铁姆肯公司对轴承的寿命和发热量的现场测试,与其之前对原轴承模型的测试方法大致相同。不同之处在于不同的测试转速,以及使用相当ISO标准C1当量的40%的恒定载荷,轴承测试转速范围在1600转每分钟以下。此外,还进行在10%-40%范围C1当量载荷下、偏心角度分别为 0.2°、 0.35°与0.55° 的测试。

6.测试结果

成品轴承的现场测试结果与样品轴承的测试结果大致相同。ADAPT轴承运行温度低于对比的调心滚子轴承的运行温度,实际寿命大大长于理论寿命L10。较低的运行温度意味着较小的内部滑动摩擦,实际寿命的延长和当量的提高意味着轴承的高可靠性。偏心测试结果证明在偏差度最高为0.5°的情况下,滚子和保持架没有超出外圈滚道之外。2011年1月,安装在奥钢联钢铁公司voestalpine Stahl 连铸线的TA4024VC3型号轴承,成功达到了新的里程碑——100万吨过钢量。与此同时, TA4032VC3型号轴承运行时间达到65万吨过钢量。预期尺寸规格为4024的轴承运行将超过270万吨过钢量,而尺寸规格为4032的轴承运行时间将超过400万吨过钢量。

四、结论

以上是铁姆肯公司ADAPT轴承在西门子奥钢联公司和奥钢联钢铁公司轴承现场的测验,测试结果表明ADAPT轴承同时具有独立的轴向浮动能力与抗偏心能力,并且安装、拆卸与检查也简单方便。铁姆肯公司内部测试特别是连铸线现场测试的成功,证明了铁姆肯公司ADAPT轴承达到设计目的与要求。

1.AIST et al《炼钢、轧制与热处理—铸造篇》第11版.2010.P1.

注:此文来源为铁姆肯公司Nigel A. Los:《板坯连铸机专用轴承——铁姆肯公司ADAPT系列轴承》,2011年美国国际钢铁工业及技术展(AISTech 2011)会议文集第二卷,美国钢铁工业协会(宾夕法尼亚州Warrendale市)出版,第1175-1182页。