新型达克罗(锌铬/锌铝涂层)工艺及其在微特电机中的应用

2011-07-20叶振东杜婉婷

叶振东,杜婉婷,俞 瑜

(中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

达克罗最早出现在20世纪50年代末,那时一到寒冷的冬天,北美、北欧的道路就被厚厚的冰雪所覆盖,使得交通严重受阻,人们通过在道路上撒盐来降低凝固点温度的方法想以此缓解道路畅通问题,但是更严峻的问题接踵而至,盐中的氯离子严重侵蚀了车辆的钢铁基体,使交通工具严重受损,人们对防腐提出了新的要求。美国科学家迈克·马丁研制出了一种高分散水溶性涂料,涂料涂覆在金属基体上,经过循环涂覆烘烤,形成了可抵御腐蚀的涂层,该涂层被命名为“达克罗”,达克罗涂层成功地抵抗了氯离子对金属基体的侵蚀,使金属的防腐技术进入了新的篇章。

后来,达克罗工艺成为一项被美国军方采纳的军事防腐技术(美军标MTL-C-87115)。20世纪70年代日本从美国引入了达克罗工艺并且不断进行技术改良,从而得到了迅速的发展,一些发达国家也纷纷引进了达克罗工艺。

中国在1994年由南京宏光厂正式从日本引进了达克罗技术,最初仅用于小部分国防工业和汽车等零部件的国产化项目中,后来又发展到公路、铁路、隧道、桥梁、建筑、石油化工、机械设备、家用电器、五金零件等多种行业[1]。2002年8月1日,国家质检总局将达克罗涂层正式命名为“锌铬涂层”,并颁布了中华人民共和国国家标准—《锌铬涂层技术条件》[2],标准号为 GB/T 18684 -2002。2004 年10月20日颁布了汽车行业标准《汽车用锌铝铬涂层》[3],标准号为 QCT 721-2004。2006年9月14日颁布了机械行业标准《无铬锌铝涂层技术条件》[4],标准号为 JBT 10619 -2006。

1 达克罗的优缺点

1.1 优点

达克罗是一种新型的表面防腐处理工艺,与传统的电镀、化学镀等工艺相比,它具有其它表面处理所无法比拟的优势和特点。

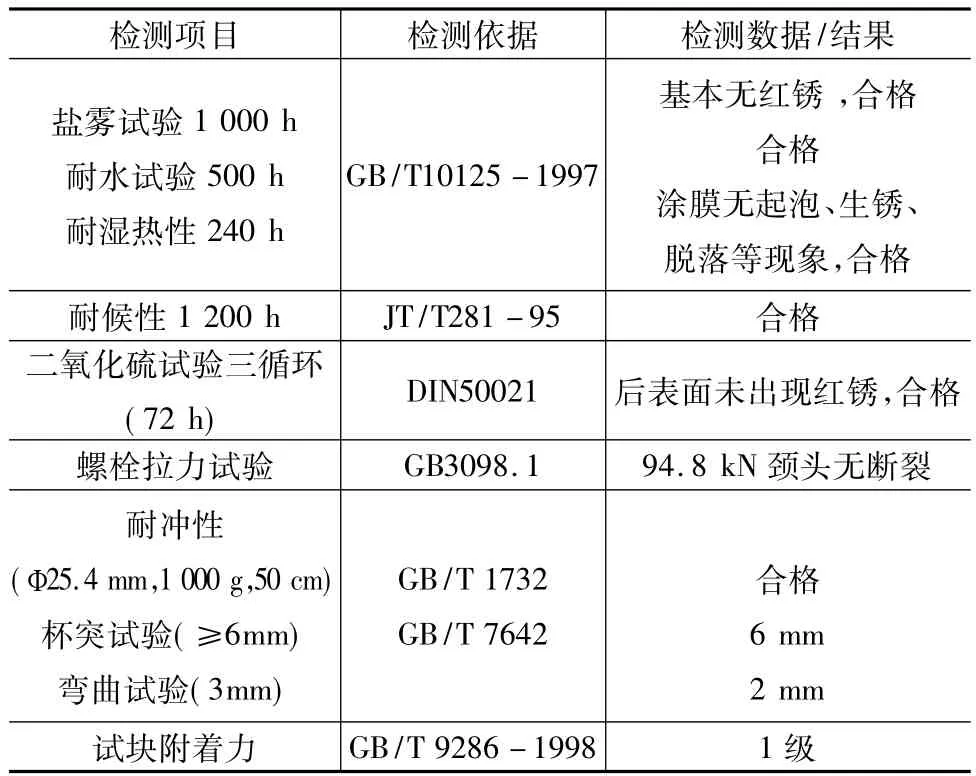

(1)超强的耐腐蚀性能:一般电镀锌盐雾防锈试验时间仅为48 h,而采用二涂二烘方式形成达克罗涂层的厚度仅为4~6 μm,经处理的紧固件、管接件耐盐雾试验1 000 h以上基本未出现红锈,可见达克罗工艺耐腐蚀性能较突出,其防锈效果是传统电镀锌、热镀锌或涂料涂覆法的10多倍以上。

(2)无氢脆性:达克罗工艺在处理零部件时不需要进行酸洗等步骤,其特殊处理方式决定了达克罗涂层不会使零件产生氢脆现象,所以达克罗工艺非常适合应用于结构件和受力件,如高强度螺栓、弹簧等这类金属零件的表面防护涂覆。

(3)耐候性较好:可以经受二氧化硫、酸雨、烟尘、粉尘的侵蚀。其耐二氧化硫试验可达三个循环周期。

(4)高耐热性:经达克罗工艺处理后的零件其表面涂层可以耐高温腐蚀,涂层中的铬酸盐聚合物不含结晶水,耐热温度可以达到300℃以上。而传统的电镀锌、热镀锌等工艺,温度达到100℃左右时镀膜就开始发生变化,抗腐蚀性能急剧下降,温度再上升就起皮报废了。

(5)附着力好:达克罗涂层与其金属基体之间有着良好的附着力,而且与其他附加涂层也有着很好的粘着性,处理后的零件易于着色,使产品外观多样性,达克罗涂层与有机涂层的附着力甚至超过了磷化膜。

(6)渗透性能优良:传统的电镀工艺由于有静电屏蔽效应,很难保证对零部件中的深盲孔、狭窄细缝以及管件的内壁等部位的电镀质量。由于达克罗涂液本身具有良好的渗透性,采用浸渍涂覆的工艺使达克罗涂液可以轻而易举地进入到零部件的这些难涂部位形成达克罗涂层,起到有效的防护作用。

(7)环保性能好:众所周知电镀属于有毒有害工种,会产生对环境有污染的废水、废气,而达克罗涂液在生产加工及工件涂覆直至最后形成涂层的整个过程中,不会产生“三废”,是一种理想环保的“绿色涂覆”工艺。

表1 达克罗性能检测数据/结果

1.2 缺点

达克罗的优点众多,但也有一些不足之处:

(1)含铬性:老达克罗涂液(主要是锌铬涂层)中含有铬离子,对人体和环境都有害处,特别是其中的Cr6+离子具有致癌作用。但目前已发展出“无铬达克罗-锌铝涂层”技术,不含有害物质,非常绿色环保。

(2)能耗较大:老达克罗的工艺过程需要经过高温烘烤、烧结形成涂层,烧结温度较高(300℃左右)、烘烤时间较长,所以相对能耗也比较大。近年来,有些能够在常温下固化的先进工艺已经出现,在节能方面有很大进步。

(3)不耐磨性:由于达克罗涂层的表面硬度不高(经试验表明约5 h左右),导致其耐磨性能差,因此达克罗涂层不适宜应用在需要高摩擦的运动零部件上。

(4)接触性腐蚀:铜、镁、镍和不锈钢的零部件在接触达克罗涂层的后会产生接触性腐蚀,影响零部件表面的防腐性能。

(5)颜色单一:老达克罗涂层的表面颜色只有银白色和银灰色等几种,但是可以通过后处理着色或附加涂层的方式获得更多的颜色来美化零部件。

(6)导电性不良:经达克罗工艺处理后的零部件导电性能有所下降,因此达克罗工艺不适合用于导电零件的表面处理,例如电器接地的螺栓和接插件等。

2 达克罗涂液的成分[5]及防腐机理[6]

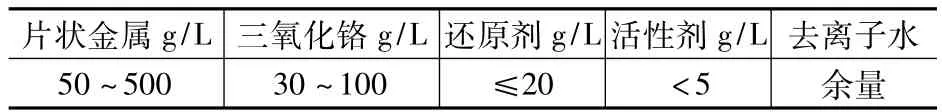

达克罗涂液种类繁多,但涂液的基本组成可归纳如下:

(1)鳞片状金属物:由锌、铝等物质组成,主要为超细鳞片状锌、超细鳞片状铝。其均匀分布于膜层中,起到阴极保护作用,是膜层的主要成分。

(2)无机酸组分:如三氧化铬等。作用是在锌铬涂层的烧结过程中被转化为Cr3+,并与锌和铝形成铬酸盐,连接、包裹片状金属,同时钝化基体表面。

(3)有机还原剂:它可以促使Cr6+转化为Cr3+并提高膜层的结合力和表面质量,还能防止Cr3+析出而导致的脱层现象。

(4)添加剂:主要包括增稠剂、分散剂、悬浮剂、消泡剂和增湿剂,从分子结构上看它们都是表面活性剂。

达克罗涂液的主要组成及含量如表2所示。

表2

达克罗的成膜机理:

在达克罗涂层的烘干阶段,达克罗涂料中的Cr6+少量转化成以胶体形式存在的Cr3+,对鳞片状的锌起到初步黏结作用;大部分仍以Cr6+形式存在,在经300℃左右烧结后大部分的Cr6+被还原为Cr3+生成不溶于水的无定形胶合物 nCrO3·mCr2O3,其作为胶合剂与表面数十层积层锌片、铝片及其氧化物相互结合形成致密牢固的保护膜。图1为达克罗涂层的组织结构。

图1 达克罗涂层的组织结构

达克罗涂层对于钢铁基体的保护作用可归纳为以下几点:

(1)壁垒效应:由于鳞片状锌、铝层状重叠,阻碍了水、氧等腐蚀介质到达基体的进程,能起一种隔离的屏蔽作用。

(2)钝化作用:在达克罗的处理过程中,铬酸与锌、铝粉和基体金属发生化学反应,Cr6+还原成Cr3+生成致密的钝化膜,这种钝化膜具有很好的耐腐蚀性能。

(3)阴极保护作用:锌铝铬涂层最主要的保护作用与镀锌层一样,对基体进行阴极保护。

(4)铝片抑制锌片的析出作用。

3 达克罗工艺流程

达克罗工艺可以根据零部件的尺寸、形状、表面质量以及加工数量等要求来选择适宜的表面涂覆工艺。最常用的是浸渍涂覆方法,主要用于标准件或比较小的零部件,也可采用喷涂或刷涂的方法,这种方法适用于尺寸较大的零部件。

下面简单介绍一下采用二涂二烘浸渍涂覆法的达克罗处理工艺流程:待处理零部件→清洗脱脂→抛丸除锈去氧化皮→浸渍涂覆→沥液甩干→预热去湿→高温烘烤烧结固化→降温冷却→出炉→浸渍涂覆→沥液甩干→预热去湿→高温烘烤烧结固化→降温冷却→出炉→检验→包装入库→成品出厂。

达克罗的注意事项:

(1)达克罗遇光照会迅速老化,所以达克罗的涂覆过程应该在室内进行。

(2)达克罗烘烤温度过低、过高都会使达克罗丧失防腐能力,达克罗应该在合适的温度范围内烘烤。

(3)达克罗的使用周期很短,所以应该尽快用完。

(4)达克罗的耐磨性能较差,所以应顶涂达克罗,然后再涂以耐磨性的其他涂料。

4 达克罗技术在微特电机中的应用

(1)NdFeB永磁体在稀土永磁材料中占主导地位,广泛应用在永磁微特电机中。但其耐蚀性差,特别是磁体存在富Nd相,极易产生晶间腐蚀,严重制约了NdFeB永磁体的进一步应用与发展。NdFeB永磁体防腐蚀处理主要方法现有电镀、化学镀、有机涂覆等,虽取得一定效果,但仍不够理想。达克罗技术的出现解决了这一技术难题,其表面比较均匀、光滑且耐蚀性、镀层结合力均明显好于化学镀镍磷Ni-P与电镀锌钝化,盐雾试验620 h后锌铬涂层才出现红锈,高温高压试验锌铬涂层168 h后出现红锈,结合力测试锌铬涂层的临界载荷约为82 N[7],适合在较为恶劣的环境中使用。

(2)电机外壳、端盖等重要金属结构零件在微特电机的使用过程中通常暴露于恶劣环境中,长期经受日晒雨淋,必须经过严格的防腐处理。达克罗涂层非常适合微特电机结构零件的表面涂覆,经达克罗工艺处理后的零部件不仅具有良好的耐腐蚀性、耐候性、耐热性,而且又具有无氢脆性。一般金属零部件在经过酸洗和电镀等过程后就会产生氢脆,长时间承受动载荷,容易发生撕裂或腐蚀疲劳,会给电机运行带来无法预料的安全隐患。达克罗工艺的特殊性,避免了其在处理零部件的过程中出现氢脆现象,确保微特电机在运行过程中安全可靠。传统镀锌工艺的镀膜在高温下会被破坏,抗腐蚀性能无法得到保证,而达克罗涂层在高温下不易被破坏,防腐性能表现优良,也为微特电机在高温中使用打好了基础。

(3)微特电机中的弹性零件及紧固件目前大量采用镀锌、渗锌、磷化等传统表面处理技术,在使用过程中腐蚀问题较为普遍,达克罗涂层以其高耐蚀性、无氢脆性、强渗透性等优点解决了在大气环境中弹性零件及紧固件的防腐问题,国外已明确建议汽车上≥10.9级的紧固件要使用达克罗涂层防腐。如再配合环氧富锌铝膜形成复合涂层[8],可大幅度增强涂层的致密性和防水性能,即可长期应用于海洋环境中。

(4)微特电机由于其用途特殊,零部件的结构往往较为复杂怪异,多存在深孔、小孔、薄壁管件等结构。如采用传统的电镀处理,由于屏蔽效应导致的电镀工艺局限性,会造成镀层厚薄不均、电镀质量差等问题,使零部件的防腐能力下降,直接影响微特电机的性能和使用寿命。而达克罗工艺采用浸渍涂覆等处理方式,且其涂液具有良好的的渗透性,可在难涂部位形成良好的保护涂层,有些微特电机组件在装配好后还可以进行适当的达克罗处理,改进其防护性能。

此外,达克罗涂层也不受各种油类、酸类、碱类等化学品的侵蚀,耐腐蚀性、耐候性、耐热性也都很好,所以达克罗工艺十分适合应用于微特电机内外用零部件的防腐处理。

5 结 语

达克罗工艺在一些发达国家已基本取代了对环境污染严重的传统电镀锌、热浸锌类工艺,使用范围从军用到民用在不断扩大,尽管锌铬涂层技术是金属防腐蚀家族中的一名新成员,但由于其独特的防腐效果和利于环保的特点,被广泛应用于诸多领域,既提高了产品质量,又保护了自然生态环境,深受工程界及环保部门的欢迎。但是达克罗技术还有一些地方需要完善,比如固化温度偏高,这是达克罗工艺消耗成本最大的地方;达克罗涂层本身的硬度较低,在有些场合需提高硬度;涂层颜色需要多样化等。近年来,一种更加新型的“无铬达克罗-锌铝涂层”正在渐渐兴起,相信通过我们研究和开发,达克罗工艺将会不断完善,应用的范围也将更广。

[1] 许乐生,李卫东.“达克罗”技术及其应用[J].山东机械,2004(6):39-41.

[2] GB/T 18684-2002,锌铬涂层技术条件[S].

[3] QC/T 721-2004,汽车用锌铝铬涂层[S].

[4] JBT 10619-2006,无铬锌铝涂层技术条件[S].

[5] 王敏,黄鑫.达克罗涂液工艺技术研究[J].玉溪师范学院学报,2005,21(3):19 -21.

[6] 胡会利,李宁.达克罗的研究现状[J].电镀与装饰,2005,24(3):31-33.

[7] 吴秀珍.达克罗涂层技术应用于NdFeB永磁体表面防护的研究[J].磁性材料及器件,2005,36(2):26 -28.

[8] 王俊,李宁.有机履膜对热烧结锌铝涂层耐腐蚀性能的影响[J].中国腐蚀与防护学报,2009,29(6):475 -480.