海绵锆生产工艺的节能环保分析

2011-07-20李岱松辽宁省朝阳市环境监测站朝阳122000

李岱松(辽宁省朝阳市环境监测站,朝阳,122000)

1 引言

核级锆唯一的用途是核反应堆(包括军用和民用)堆心包壳、格架等,在反应堆中锆主要用作核燃料的包套材料、结构材料和慢化剂等。轻水反应堆和重水反应堆燃料原件的包壳管多采用耐腐蚀性能优良的锆锡合金(锆-2或锆-4合金),也采用锆-2.5铌合金。锆-2合金适于作沸水堆的结构材料;锆-4合金适于作压水堆结构材料。目前,世界核级锆的生产能力约为8000-9000吨。

工业锆主要用于耐腐蚀性能要求高的设备及构件,如反应釜、耐酸泵、耐热泵、热交换管、浸液器、耐酸叶轮、阀门、搅拌器、喷嘴和容器衬里等。化肥、农药、药品、食品加工等相关设备和重要的零部件都采用工业锆材料制成。在聚合物生产中,用锆筛盘代替衬塔,能显著地提高生产效率。在尿素合成设备中,锆被用做高压进料泵体材料,有效地延长了泵的使用寿命。在电镀工业中大量使用了锆丝编成的篮筐作为电解构件的盛料器,可延长篮筐寿命,降低成本。

2 我国海绵锆生产工艺存在的问题

目前,我国海绵锆的生产工艺主要存在以下几方面的问题:

(1)在四氯化锆的制备工艺中采用七十年代的电弧炉碳化-固定床氯化工艺,该工艺存在着热效率不高,氯气的利用率低,收尘效果不好等缺点,造成生产过程中能源消耗大,排放的尾气中氯气、粉尘含量高,资源利用率低,造成环境污染。

(2)镁还原过程中,反应开始前四氯化锆易吸水而受到污染,使产品中的铁和气体杂质含量增加;同时还原反应速度难以控制,并产出大量锆的低价氯化物(黑粉),造成中锆的还原回收率低,并且影响产品质量。

(3)氧、氮、铝、铁等主要杂质含量的控制不稳定。氧、氮、铝、铁的含量是工业海绵锆的主要指标,在整个生产过程中各工序的操作及原料纯度、设备都会影响海绵锆中这些主要的杂质含量。

3 海绵锆生产工艺研究

3.1 工业锆生产的工艺流程

本文以海绵锆生产工艺中的沸腾氯化、提纯、还原蒸馏等工艺实验例,说明该生产工艺与传统工艺比,具有资源利用率高、污染物排放量少、产品质量高等优点。

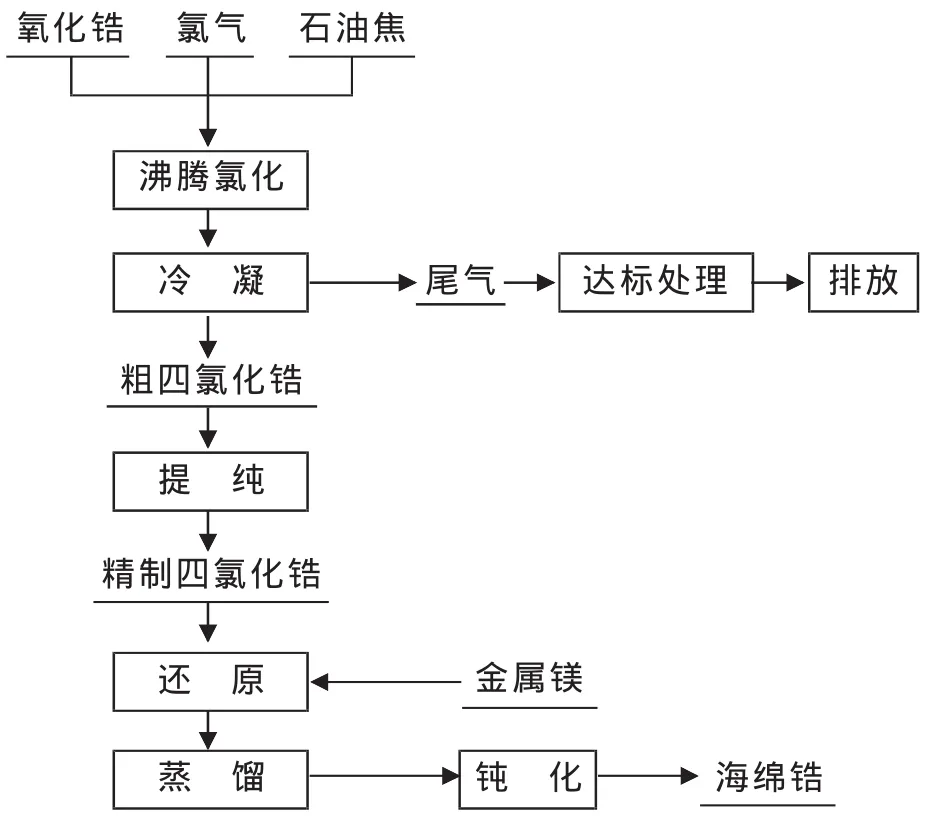

工艺流程如图1所示。

图1 工业锆生产的工艺流程图

工业级海绵锆的生产工艺采用电熔锆(二氧化锆)为原料,加碳与氯气进行流态化反应(即沸腾氯化法)生产粗四氯化锆。粗四氯化锆经升华提纯得到精制四氯化锆,精制四氯化锆经镁热还原得到海绵锆。镁还原得到的海绵锆再经真空蒸馏的方法,除去残留的镁和二氯化镁,最后得到工业海绵锆。

3.2 沸腾氯化工艺

3.2.1 沸腾氯化工艺原理

沸腾氯化具有物料颗粒流动平稳,混合速度快;气体和固体颗粒之间的传热和传质效率高的特点。沸腾氯化工艺省去了传统固定床氯化工艺中的混捏、制团、焦化工序,使工艺流程缩短。

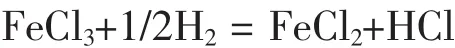

沸腾氯化以氧化锆为原料,加入石油焦与氯气在900℃温度下反应。反应方程式为:

物料中的部分杂质在沸腾氯化过程中的行为如下:

由此可见,物料中所含的铝、钛、铁、硅等杂质在沸腾氯化过程中与锆一起被氯化,生成的氯化物杂质应当在冷凝收集和以后的提纯工序中除去。

3.2.2 沸腾氯化工艺实验

沸腾氯化工业实验在Φ400mm的沸腾氯化炉中进行。实验原料为Astron公司的电熔锆,主要成分见表1。

表1 电熔锆的化学成分

将电熔锆和石油焦按比例混合配料后,用螺旋加料机加入沸腾炉,氯气经气体分布器进入炉内与物料反应。反应生成的氯化产品从沸腾炉上部,以气态的形式出来,其主要成分为ZrCl4。混合气体中还包括FeCl3、SiCl4、TiCl4、AlCl3和CO2等。 气流中还会夹带一些固体杂质如碳粉等。

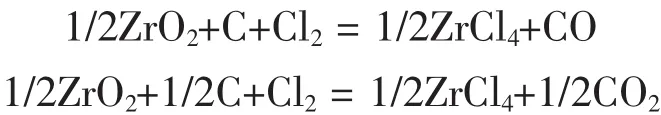

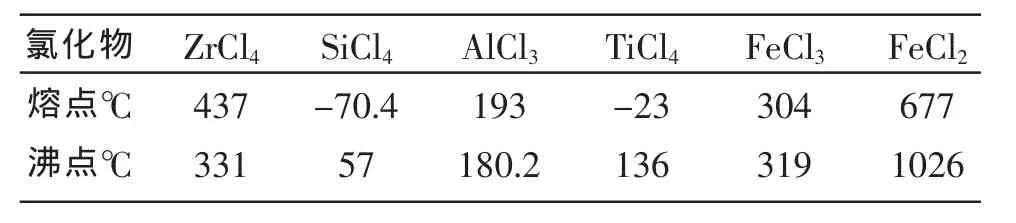

上升气流经过过滤器和冷凝器,根据所含氯化物的熔点和沸点的差别(见表2-1),通过控制过滤和冷凝的温度,将四氯化锆产品中的碳粉、四氯化硅、三氯化铝和四氯化钛低沸点的氯化物杂质尽量除去,减轻下一步提纯工序的负担。

实验表明:通过控制沸腾氯化炉的过滤温度和冷凝温度,可以降低四氯化锆中混合的碳粉并使氯化铝和四氯化锆得到有效的分离。沸腾氯化温度为845℃到910℃,沸腾炉出口过滤器温度为370℃到400℃,冷凝器的冷凝温度为228℃到250℃时,四氯化锆中的铝含量可以降低到0.003%以下,硅含量可以控制在0.004%左右,铁含量可以控制在0.005%左右,同时还有3%左右的水不溶物,初步判断主要成分是碳粉和氧化锆的混合物。在沸腾氯化工序锆的回收率可达到91%以上。

3.3 四氯化锆的提纯工艺

3.3.1 四氯化锆的提纯工艺原理

四氯化锆的提纯主要是利用ZrCl4与杂质氯化物沸点和蒸气压的差异将其分离除去。图2是ZrCl4等氯化物在不同温度下的蒸气压。

图2 一些氯化物的蒸气压

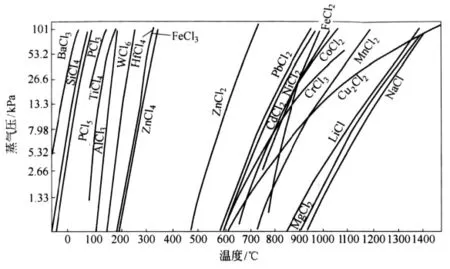

由表2可见,FeCl3的沸点为319℃, 与ZrCl4的沸点十分接近,用直接排气法将其除去几乎不可能,在提纯工艺中采用氢气作为还原剂,将FeCl3还原为沸点为1026℃的FeCl2使之残留在残渣中而分离。反应方程式为:

表2 部分氯化物的熔点和沸点

3.4.2 四氯化锆的提纯实验

四氯化锆的提纯是生产高质量工业锆的关键,升华提纯过程中的冷凝时间、冷凝温度、充氢气的时间和放气次数,不仅决定的四氯化锆的产品质量,还影响到四氯化锆的回收率。

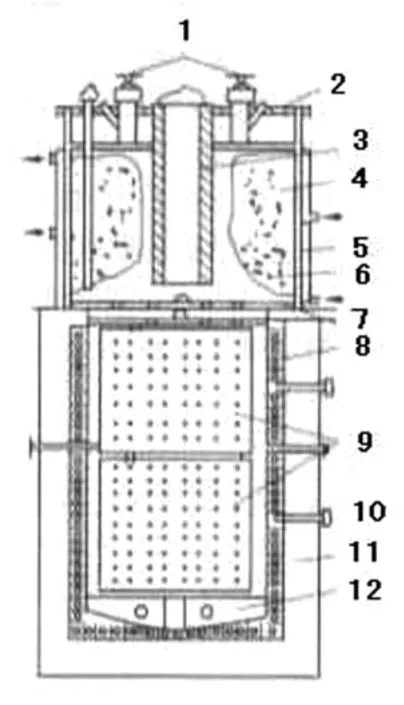

实验表明:控制冷凝温度在280℃到320℃范围内,冷凝时间21小时,充氢气2次,放气次数为20次的条件下可以将四氯化锆中的硅、铝、铁杂质降到很低的水平,即均小于0.002%,从而得到高质量的四氯化锆产品,并且能确保在四氯化锆提纯工序锆的回收率达到95%以上。图3为四氯化锆提纯设备结构示意图。

图3 提纯炉结构示意图

3.5 还原蒸馏工艺

3.5.1 还原蒸馏工艺原理

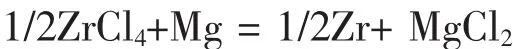

四氯化锆的镁热还原是在800℃~900℃时,真空条件下,以金属镁为还原剂反应制取海绵锆。反应方程式为:

镁还原得到的产物是锆、氯化镁和余量镁的混合物。经过真空蒸馏在高温和真空条件下利用锆和氯化镁、镁的蒸气压性质的差异,实现锆与残留的镁、氯化镁的分离。镁的沸点为1090℃,MgCl2为1412℃;在常压和900℃时,镁的平衡蒸气压为1.3×104Pa,MgCl2为975Pa, 锆的 沸点高达3577℃,在900℃下不挥发,与镁、二氯化镁的性质差异很大,容易分离。

3.5.2 还原蒸馏工艺

还原蒸馏工艺包括镁热还原、真空蒸馏和高温钝化三个部分。

A、镁热还原

将上一部工序中沉积了精四氯化锆的冷凝罐直接安装在还原炉的挥发罐中,金属镁放在另一个反应罐中,通过加热挥发罐使四氯化锆蒸发并将其蒸汽导入反应罐中进行镁热还原反应。还原后得到的锆进行真空蒸馏、高温钝化后得到产品海绵锆。

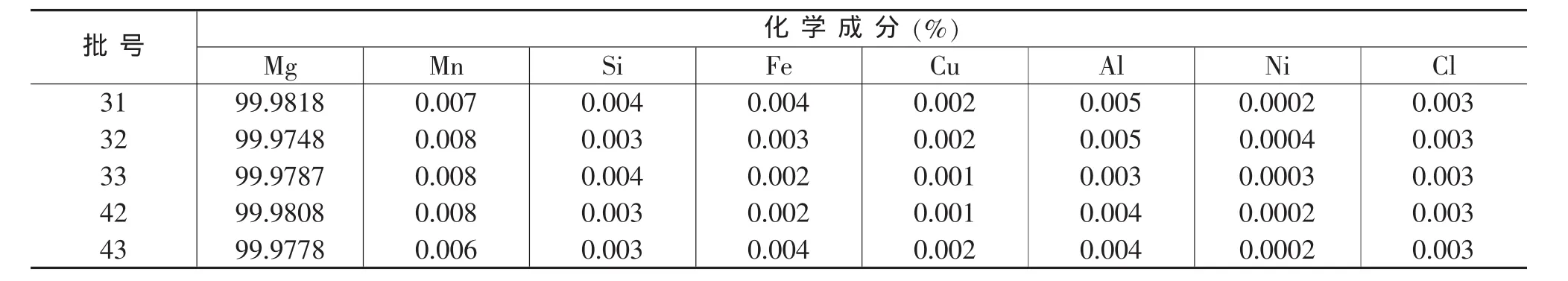

还原用金属镁采用山西宏富镁业公司的产品,主要成分见表3。

表3 还原用金属镁的化学成分

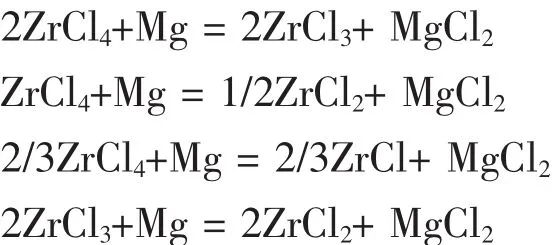

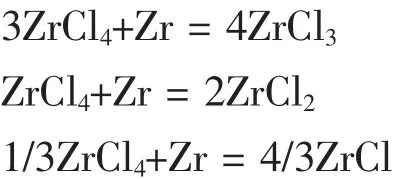

四氯化锆的镁热还原是分步进行的,即锆从高价被还原到低价最后得到金属锆。首先通过中间反应生成低价氯化锆:

然后在有利于还原反应完全进行的条件下,低价氯化锆被进一步还原成金属锆:

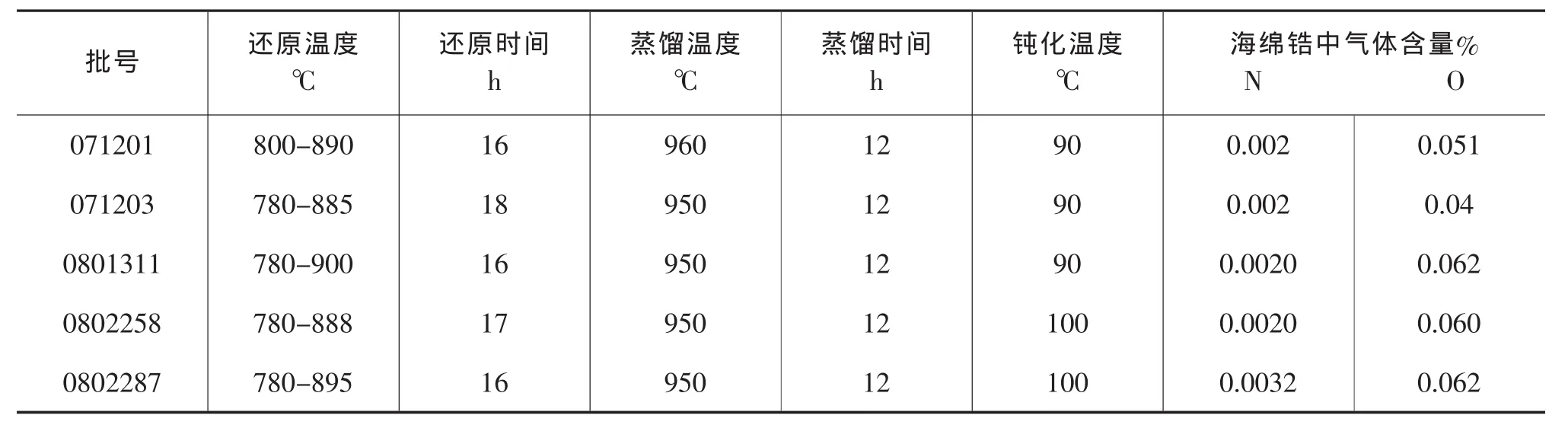

在还原过程中,当还原条件不好或反应温度低时,可能出现下列二次反应,生成锆的低价氯化物:

上述的低价氯化锆和锆粉的混合物,在生产中称为“黑粉”。在锆生产中,影响还原过程锆回收率最重要的指标就是黑粉的生成及数量,所以应当尽量避免黑粉的生成。

为避免黑粉得生成,得到合格的金属锆产品,控制还原反应速度致关重要。影响镁热还原反应速度的因素主要是四氯化锆的挥发速度、反应温度、压力及氯化镁液面高度等。四氯化锆的镁还原采用的是双罐还原技术,图4为双罐还原反应设备的示意图。

图4 双罐还原炉结构示意图

B、真空蒸馏

通常还原产出的锆中含有约30%MgCl2和约8%的Mg;产品通过采用真空蒸馏法,利用锆与氯化镁、镁的蒸汽压性质的差异,可实现锆与氯化镁、镁的有效分离。

通常真空蒸馏的过程在较低的温度下进行,这样有利于提高产品纯度,一方面温度低,由设备材料带入杂质的可能性减少,也避免了气体杂质的带入;另一方面是由于低温下各种金属蒸汽压的差别加大,分离更彻底。

将还原得到的锆锭进行真空蒸馏,蒸馏温度逾高,氯化镁及镁的挥发速度逾大,但为了防止锆铁合金的生成,蒸馏温度最高控制在950℃左右,蒸馏过程的真空度高有利于氯化镁及镁的蒸发,也有利于减少气体污染,故蒸馏的真空度小于0.013Pa。

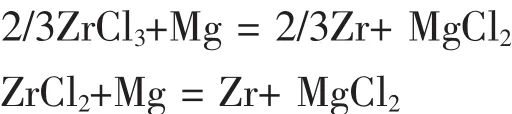

实验的技术条件及结果见表2-5。

C、高温钝化

分离过程完成后,蒸馏罐在真空下冷却,在温度降到90℃~100℃左右时,向蒸馏罐中通入空气,使海绵锆表面钝化,确保在海绵锆表面生成氧化膜以避免出料时发生自燃,又能保证产品中气体杂质的含量在很低的水平。

表4 还原蒸馏实验技术条件及结果

实验结果可以看出,采用双罐还原,还原温度在780℃到888℃时,还原时间17小时,蒸馏温度950℃,蒸馏时间为12小时,并且在90~100℃下钝化,得到的工业锆产品氧含量为0.056%,氮含量为0.006%,还原蒸馏工序中锆的一次回收率可达到55%以上。

4 环境效益和经济效益

4.1 经济效益

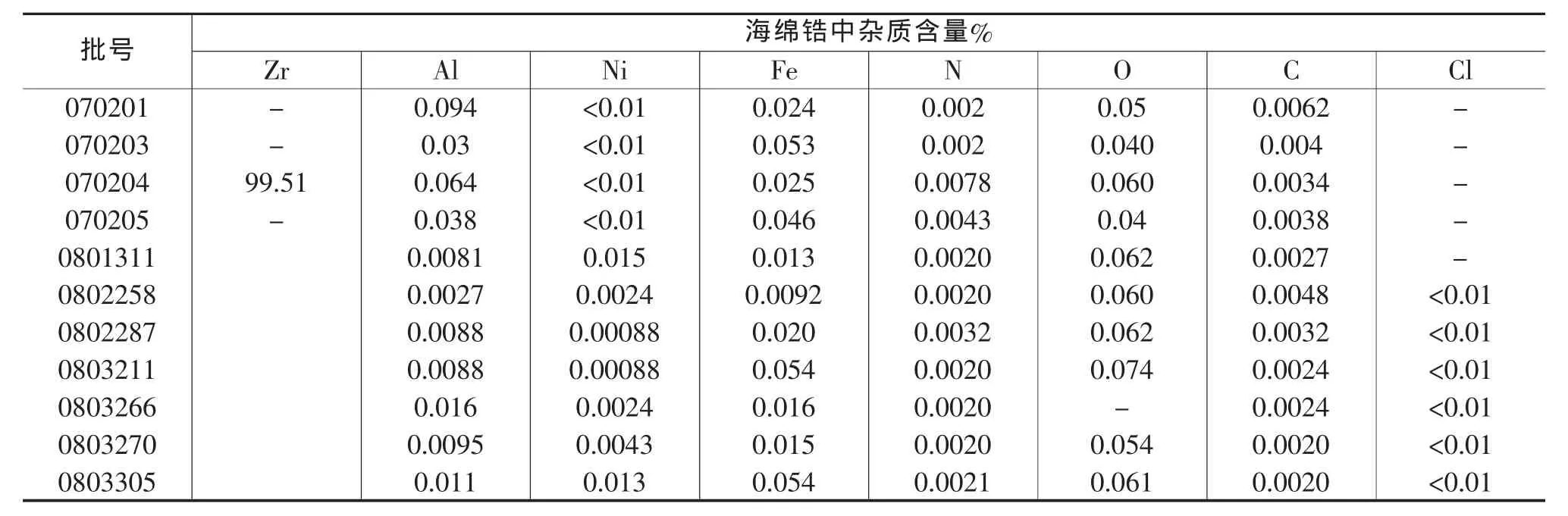

根据上述的实验结果进行了工业级HZr-1牌号海绵锆的工业试生产,部分产品的杂质含量和试生产的技术经济指标见表5和表6。

表5 部分海绵锆产品的杂质含量

表6 技术经济指标

试生产表明:通过改进沸腾氯化、提纯和还原蒸馏的工艺条件,可以确保产品中的铝、硅、铁、钛、碳、氮、氧的含量在较低的水平,满足HZr-1牌号海绵锆的质量要求。

在整个生产过程中,通过优化各工序的操作制度,不仅提高了产品质量还降低了各工序的单位产品消耗。表6表明2008年1~3月的平均各产品项单位消耗比2007年的平均单耗有所减小。最终锆的一次回收率提高到50%,工业锆的成品率为80%以上,并且每吨工业锆的生产成本为138,000元,取得了较好的经济效益。

4.2 环境效益

(1)解决了电熔锆沸腾氯化设备和工艺的关键技术;

(2)采用精四氯化锆与冷凝器直接进入还原系统的技术,避免了精四氯化锆在装料、卸料过程中带来的污染,使氧、铁含量得到有效控制;

(3)采用双罐还原技术,使反应速度得到良好的控制,降低了黑粉产量,提高了产品回收率。并且控制反应在还原罐中心进行,避免了坩埚对海绵锆的污染,提高了产品合格率;

(4)采用电熔锆为原料,通过沸腾氯化-升华提纯-双罐还原工艺得到得海绵锆产品质量符合HZr-1牌号工业锆的行业标准(YS/T397-2007)要求。

5 结语

随着国内化学工业的发展和节能减排工作的日益重视,对化工设备提出了更高的要求。化工设备制造中所需的工业级锆的消费将逐渐增加。国内目前尚没有HZr-1牌号工业级海绵锆的大规模生产,主要原因在于产品的质量,特别是海绵锆中的铁、硅、铝、钛、碳、氮、氧等杂质不能满足HZr-1牌号海绵锆的要求。因此,为满足国内化工设备用锆的需求,工业级HZr-1牌号海绵锆的生产将具有广阔的市场前景。

[1]《对我国发展核级海绵锆产业的探讨》贾翃熊炳昆 车小奎,《中国金属通报》2010年48期;

[2]《海绵锆的生产工艺技术及技术标准的发展》李献军,《钛工业进展》2009年03期。