基于AMESim的筒阀多缸同步系统建模及动态特性仿真

2011-07-19王国栋何友辉肖聚亮单庆臣周学均

王国栋,何友辉,肖聚亮,单庆臣,周学均

(1. 天津大学机械工程学院,天津 300072;2. 天津市天发重型水电设备制造有限公司,天津 300400)

水轮机筒阀(以下简称筒阀)作为一种新型进水阀,安装在水轮机固定导叶和活动导叶之间,与传统球阀和蝶阀相比,具有结构紧凑、动作时间短、操作方便等优点[1-2].此外,当调速器或导水机构失灵、控制系统突然断电以及机组产生飞逸时,筒阀仍可动水关闭,保护机组免遭逸速损坏[3].

在筒阀启闭操作过程中,均由多个接力器(液压缸)共同完成.因此,多缸同步控制系统是筒阀的关键组成部分,主要实现多缸速度控制和同步调整等功能.目前对多缸同步系统的建模多采用数学建模和Matlab/Simulink仿真的方式[4-7],其建模和仿真的过程较复杂,而且难以建立精确的动态模型.笔者针对某水电站的筒阀多缸同步控制系统,运用 AMESim软件进行建模,仿真了接力器在负载不均、缸径制造误差以及发生内泄漏的情况下对系统同步性的影响,分析了管道参数对系统动态特性的影响.

1 筒阀多缸同步控制系统简介

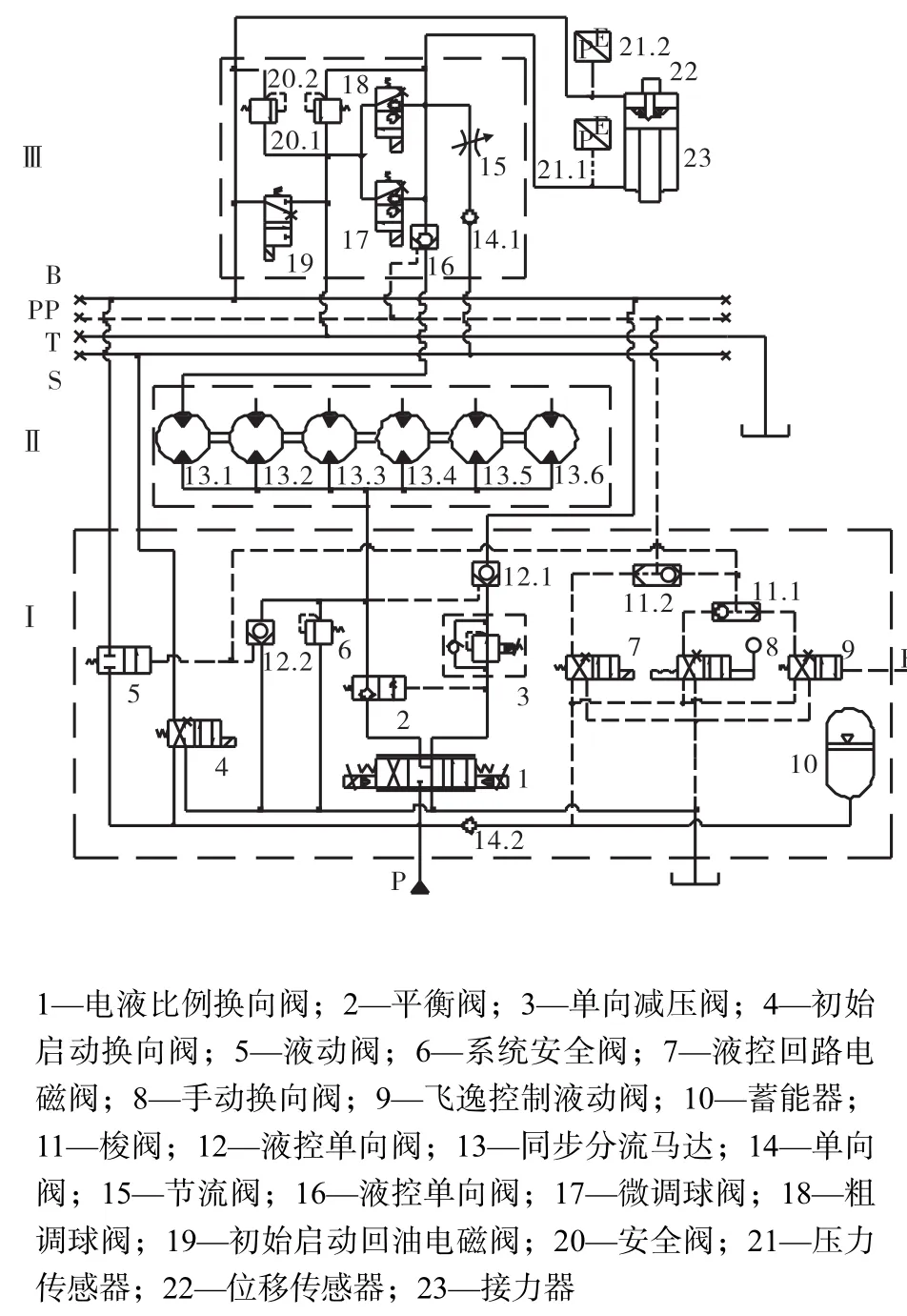

筒阀运动形式包括:初始提升、正常开启、正常关闭、断电关闭和机组飞逸紧急关闭.其中筒阀开启过程涉及到初始提升和正常开启两种运动.依据上述要求,设计了一种机械、液压、电气同步控制方式,其液压控制系统如图 1所示[8].该系统主要由控制阀组Ⅰ、分流模块Ⅱ和配油模块Ⅲ(共6个)3部分组成[9].

图1 筒阀液压控制系统Fig.1 Hydraulic control system of ring gate

压力油罐出来的压力油首先进入控制阀组,由控制阀组对筒阀启闭过程的油液进行分配和控制.而后压力油进入分流模块,由同步分流马达实现对进出各接力器下腔的油液进行分流和集流.最后压力油经过配油模块粗调、微调球阀的调整,实现对每个接力器的精确调整.配油模块和控制阀组之间通过 B、PP、T和 S等环管进行连接.环管既能保证将油液一分为六,又能保证控制阀组到6个配油模块之间的液压管道长度近似相等,增加了系统的可控性.

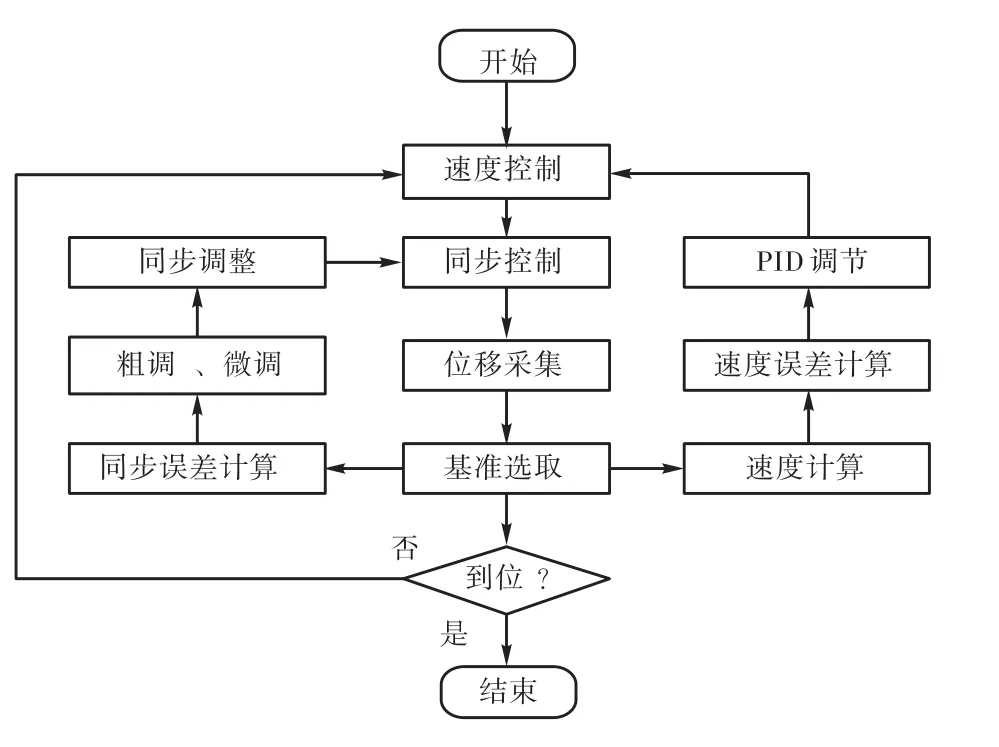

筒阀启闭过程控制策略采用一种内环同步控制,外环速度控制的双闭环控制方式,其控制流程如图 2所示.通过PLC对各接力器位移的采集,选取位置最低的接力器作为基准.其他接力器位移与基准位移作比较,得出每个接力器的同步误差.如果某个接力器的同步误差大于允许同步误差的30%且小于70%时,则该接力器的配油模块的微调电磁球阀动作;当同步误差超过允许同步误差的 70%时,粗调电磁球阀动作.经过粗调和微调达到同步调整的目的,进而实现了对多个接力器的同步控制.基准速度与 PLC中理想速度作比较,得出系统的速度误差,速度误差经PID调节形成电液比例换向阀1的控制信号,实现对筒阀的速度控制.

图2 筒阀控制策略Fig.2 Control strategy of ring gate

2 筒阀液压系统建模与仿真

2.1 仿真过程的选择

由于筒阀开启过程涉及到初始提升和正常开启两种运动,运动过程较为复杂;同时,在初始提升与正常开启的过渡阶段有液压冲击,对系统的正常工作是不利的.因此,选择筒阀开启过程作为仿真对象,能够更好地分析相关参数对系统性能的影响,对改进系统提供参考.筒阀开启过程具体介绍如下[10].

1)初始提升

为了克服水动力,筒阀初始提升时需要较大的提升力.此时油液经换向阀 4、单向阀 14.1、节流阀15直接进入接力器下腔;接力器上腔油液经初始启动回油电磁阀 19直接回油箱.此时,粗调、微调球阀以及同步分流马达不起作用.提升10,mm后,完成初始提升,筒阀和下端密封脱离.

2)正常开启

换向阀 4和回油电磁阀 19关闭,油液经过比例换向阀 1、平衡阀 2进入同步分流马达 13,经分流后,由液控单向阀 16进入接力器下腔;接力器上腔油液经过B环管、单向减压阀3、比例换向阀1流回油箱.同时,粗调球阀和微调球阀开始起作用.

2.2 模型的建立

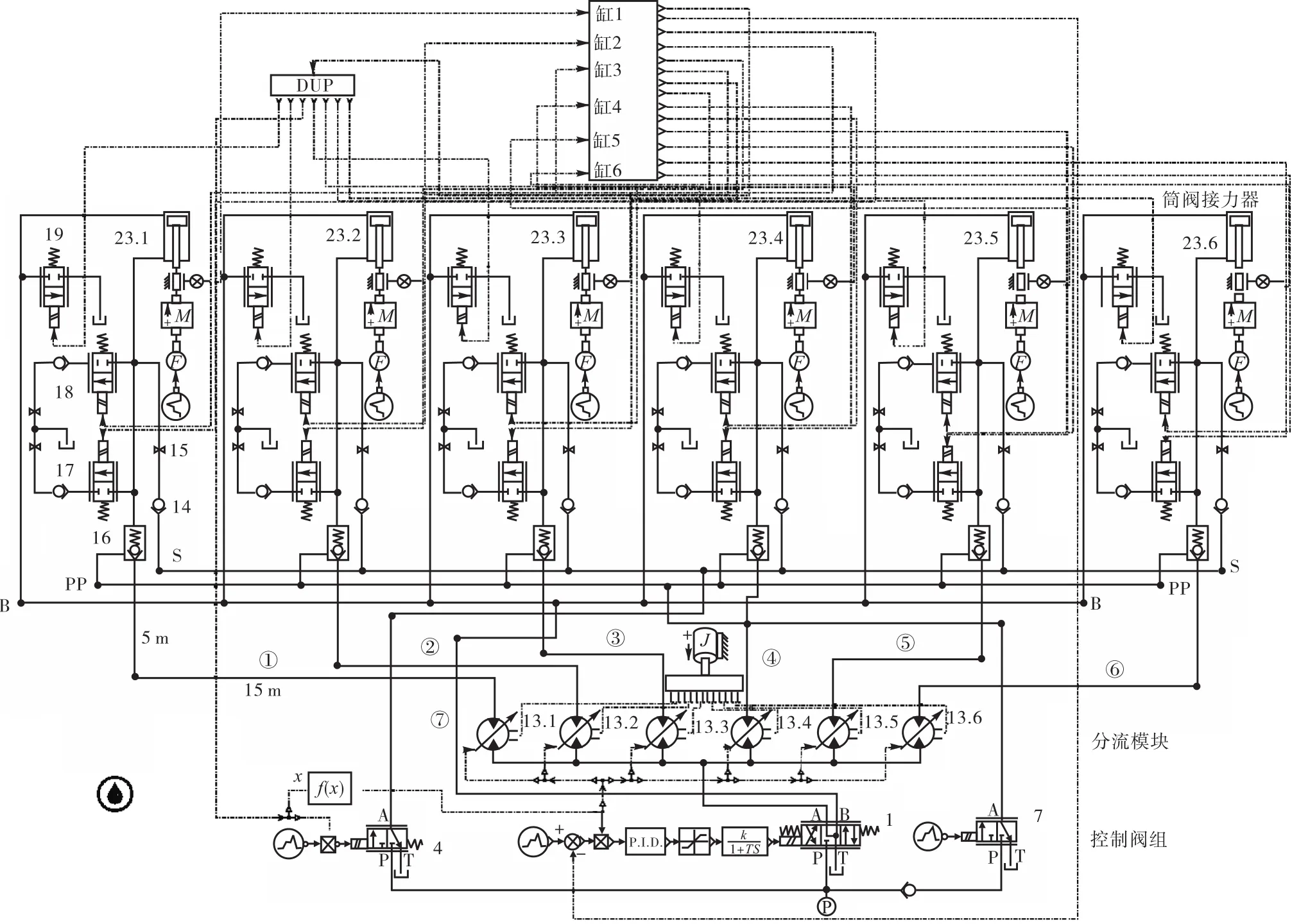

文中选用 AMESim软件进行筒阀多缸同步系统的建模,根据图 1的液压原理图,建立筒阀开启过程的模型如图3所示[11].

图3 筒阀多缸同步控制系统模型Fig.3 Model of multi-cylinder synchronous control system of ring gate

压力油是由压力油罐供给液压系统,在一个行程中可以认为是恒定的,可以采用恒压压力源代替.开启过程中没有涉及到的元件以及平衡阀 2、减压阀 3和单向阀 12.1也可以省略.筒阀的 6个接力器在各个环管的接入点,以控制阀组在各环管上的接入点为中心,对称、均匀地分布在环管上,这样能够更好地保证各接力器的液压管道长度近似相等.由于任意两缸间距远大于接力器的最大同步误差,因此模型不考虑各接力器之间相互耦合的关系.将筒阀的质量以及重力均匀地分配给每个接力器,由于筒阀所受到的水动力较为复杂,模型中未给予考虑.为了说明方便,仿真图中对元件的编号与工作原理图1中的相同.

模型中系统控制模块相当于实际中的 PLC,它按照筒阀开启过程对各个换向阀进行控制,同时对各接力器的位移进行采集和处理,确定基准位移和筒阀运行速度,计算每个接力器的同步误差,根据系统同步调整策略控制各个接力器的粗调、微调球阀.

本液压系统均选用力士乐的电磁阀,相关参数的设置均参照力士乐样本的参数设置.根据接力器的实际情况,参数设置如下:活塞初始位移 0,mm,行程1,400,mm,活塞直径 260,mm,活塞杆直径 125,mm,泄漏系数 0.004,L/(min·MPa),无杆腔死区体积725,cm3,有杆腔死区体积 485,cm3.设置压力源压力6.3,MPa,同步分流马达排量 300,cm3/r,负载质量4,000,kg,负载-40,kN.初始启动的速度控制是通过调节可变节流阀 15的大小,经过仿真选用 2,mm的孔口直径达到为较理想的初始启动速度.管道①~⑦每根都有 20,m 长,选取考虑流体压缩性、惯性及管道液阻的子模型 HL04;并且每根管道都存在 5,m长的竖直管道,竖直管道是通过设置管道与水平面的夹角为-90°.设置模型的仿真时间为70,s,有说明的参数使用系统推荐的数值.

模型中PID参数的设定是通过AMESim设计探索模块中的遗传算法(genetic algorithms)完成.其基本过程:首先选择需要优选的参数作为影响因子,然后将需要优化的系统输出作为目标函数,经过遗传算法的优选,使该目标函数达到最优值时的影响因子数值即最优值.本模型的液压系统要求响应快速、准确,因此在筒阀开启的整个过程,建立了对速度偏差绝对值积分的目标函数,使该目标函数取得最小值时的 PID参数即为最优值.经过遗传算法计算,得到一组最优 PID 参数,即 Kp=2.690,5,Ki=22.339,3,Kd=0.107,7,使目标函数取到最优值.

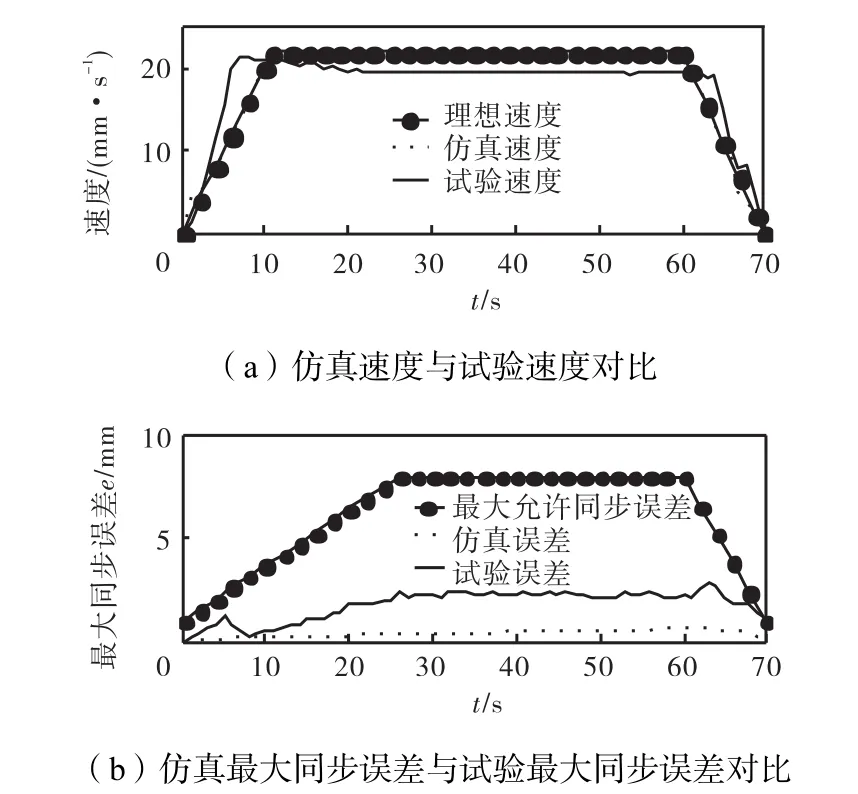

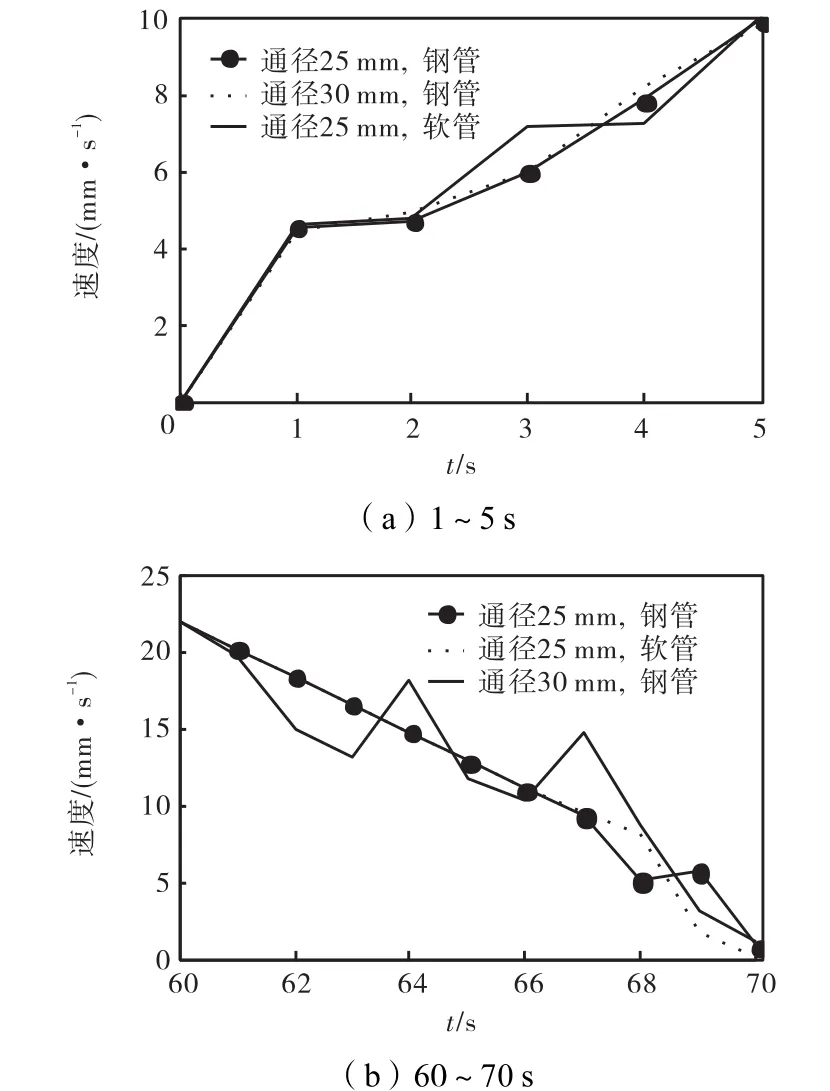

为了验证模型的正确性,进行仿真结果与试验数据的对比,如图4所示.由于模型采用遗传算法优化了PID参数,并且各接力器以及管道的参数相同,因此仿真结果与理想曲线很接近;试验所用的PID参数是根据经验设置的,与最优参数有一定差别,同时存在接力器负载不均、接力器缸径制造误差、接力器泄漏系数有差异以及管道参数有差别等因素,因此试验结果与理想曲线有一定差别.但仿真结果能够反映试验曲线的变化趋势,在初始提升和正常开启之间都有相应的过渡阶段;在筒阀行程末端,存在由接力器死区造成的速度波动.因此,该模型能够模拟筒阀开启过程,对优化系统参数和提高系统性能有一定指导作用.

图4 仿真结果与试验结果对比Fig.4 Comparison of simulation results and experimental results

3 仿真分析

3.1 接力器负载不均对同步性的影响

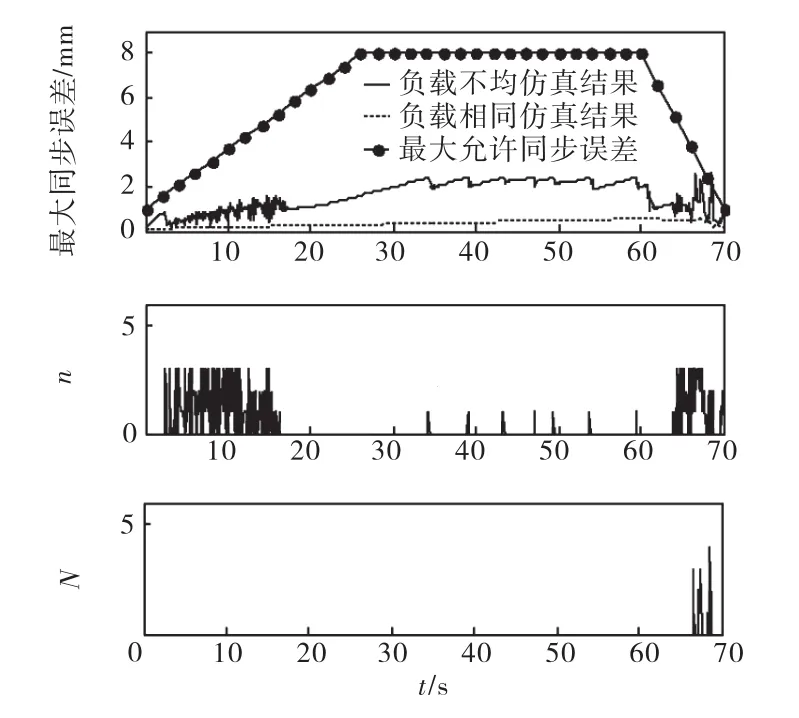

设置接力器 23.1~23.6的负载分别为-40,kN、-50,kN、-60,kN、-60,kN、-50,kN 和-40,kN,仿真结果如图5所示.图中n为仿真过程中微调球阀开启的个数,N为粗调球阀开启的个数.最大同步误差是接力器基准位移与其他5个接力器位移比较,所得5个误差中的最大值.由仿真结果可知,当最大同步误差波动剧烈时,微调、粗调球阀开启的数量和频率增加.0~65,s时,最大同步误差都能保持在允许同步误差的30%以内,当超过允许同步误差的30%时微调球阀开启,而粗调球阀几乎不开启.65~70,s时,最大同步误差波动幅度较大,有时超过了允许同步误差的70%,从图5中可以看出这段时间微调球阀和粗调球阀交替开启,但是同一时刻开启的球阀总数不超过5个,这也进一步证明了模型的正确性.

图5 负载不均对同步性的影响Fig.5 Impact of uneven load on synchronization

3.2 接力器缸径制造误差对同步性的影响

设置接力器 23.1~23.6缸径分别为 250,mm、252,mm、254,mm、256,mm、258,mm 和 260,mm.由图6的仿真结果可知,接力器缸径误差造成在筒阀开启过程中,最大同步误差波动较为剧烈,整个过程微调球阀频繁开启;在筒阀行程始末端,最大同步误差都有出现超过允许同步误差70%的情况,而且在筒阀行程末端波动最为剧烈.此时微调球阀和粗调球阀参与调节的数量较多.在筒阀行程中段,由于最大同步误差波动幅值较小,因此只有少量微调球阀参与调节,而粗调球阀几乎没有开启.

图6 缸径误差对同步性的影响Fig.6 Impact of cylinder diameter error on synchronization

3.3 接力器发生内泄漏对同步性的影响

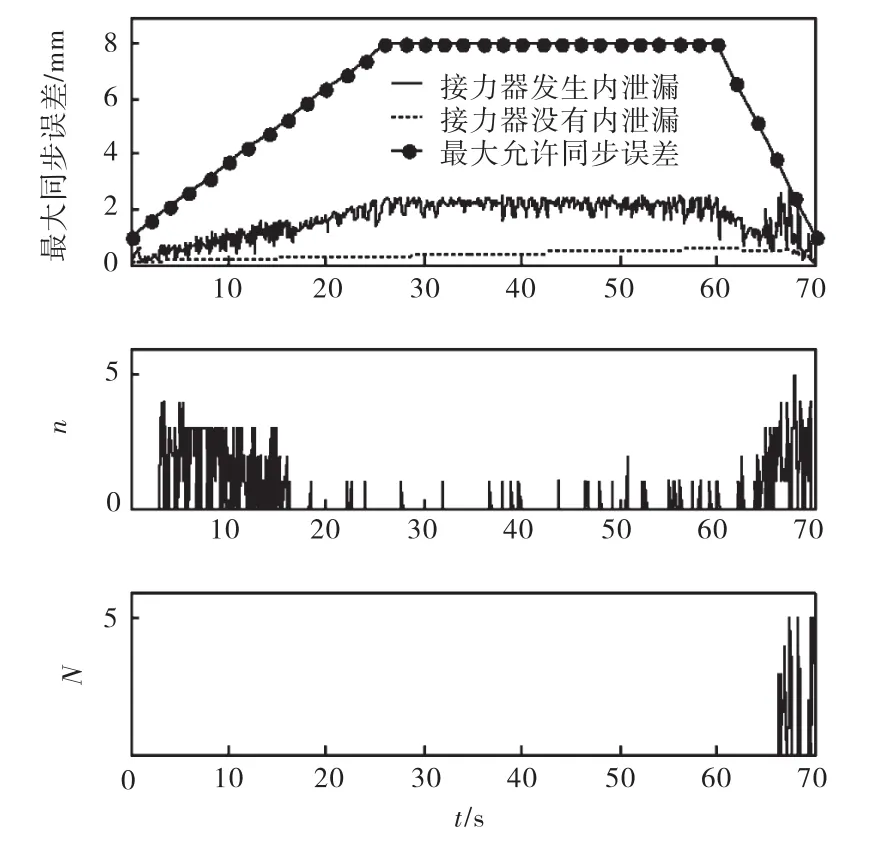

假设模型中接力器 23.1发生内泄漏,设置泄漏系数为2,L/(min·MPa).由图7的仿真结果可知,在0~65,s时刻,最大同步误差波动的幅值都很小,而且此时又由于初始启动造成的最大同步误差也最小,因此这段时间内只有微调球阀频繁开启,粗调球阀几乎没有开启;在行程末端,最大同步误差值波动的幅值和频率都较高,微调和粗调参与调节的数量也较多.

图7 内泄漏对同步性的影响Fig.7 Impact of internal leakage on synchronization

3.4 管道参数对系统动态特性的影响

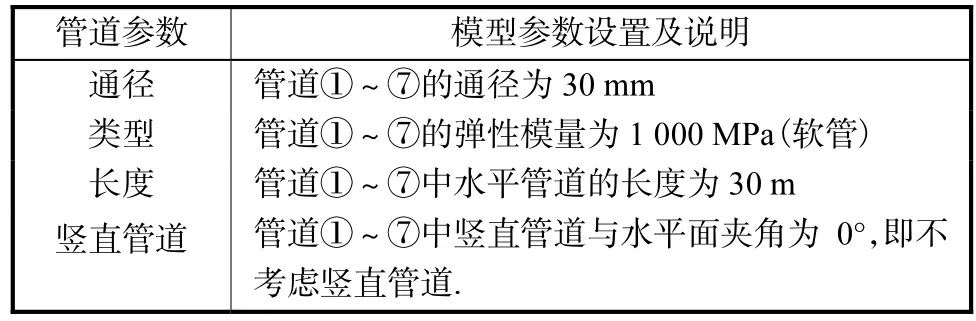

管道在筒阀同步控制系统中作用也不容忽视,合理配置管道参数对改进系统的动态特性起到重要作用,因此针对表1所示的管道参数进行了仿真.

表1 管道参数Tab.1 Pipeline parameter

由图8仿真结果对比可知,随着管道通径增加,能够加快筒阀在初始阶段速度响应,但在筒阀行程末端却造成运行速度较为剧烈的波动;软管的使用造成筒阀行程始端速度的波动,而在筒阀行程末端速度波动幅值较小.因此,管道通径需要根据筒阀运行速度来选择;虽然软管能够稍微减小筒阀行程末端速度的波动,但其对筒阀行程始端速度波动幅值较大,对系统造成的冲击也较大,所以应尽量避免使用软管.

图8 管道通径与类型对系统动态特性的影响Fig.8 Impact of pipeline diameter and pipeline type on system dynamic characteristics

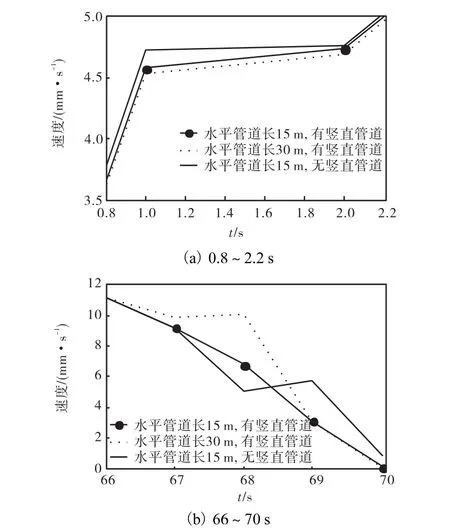

图9 管道长度与竖直管道对系统动态特性的影响Fig.9 Impact of pipeline length and vertical pipeline on system dynamic characteristics

由图 9仿真结果的对比可知,管道长度的增加,对筒阀运行速度响应产生一定滞后,同时使筒阀在行程末端运行速度偏快;竖直管道的存在也使系统在初始阶段速度响应产生相应滞后,竖直管道对筒阀行程末端的速度波动有一定的抑制效果.

4 结 语

针对筒阀多缸同步系统,运用 AMESim软件对系统进行了建模和仿真,采用遗传算法优化了模型的PID参数,仿真了接力器负载不均、接力器缸径制造误差和接力器发生内泄漏等因素对系统同步性的影响,同时分析了各种管道参数对系统速度的影响.仿真结果表明:该模型能够较好地模拟筒阀多缸同步系统的速度控制以及同步控制过程,反映各参数对系统的影响,为筒阀同步控制系统的完善提供参考.

[1] 吕尚忠,肖聚亮. 红河南沙电站水轮机筒阀液压控制系统[J]. 云南水力发电,2008,24(6):67-70.Lü Shangzhong,Xiao Juliang. The water turbine cylindrical gate hydraulic control system of the nansha hydropower plant on the honghe river[J]. Yunnan Water Power,2008,24(6):67-70(in Chinese).

[2] 张思青,徐一民,王 煜,等. 筒阀技术特点及其应用研究[J]. 阀门,2002(6):8-11.Zhang Siqing,Xu Yimin,Wang Yu,et al. Research on cylinder valve technical features and its application[J].Valve,2002(6):8-11(in Chinese).

[3] 王国栋,肖聚亮,靳光永,等. 带飞逸关闭功能的水轮机筒阀机电液控制系统:中国,200910070109[P]. 2010-01-13.Wang Guodong,Xiao Juliang,Jin Guangyong,et al.Electro-Hydraulic Control System of Ring Gate for Hydraulic Turbine with Runaway Shut-Down Property:China,200910070109[P]. 2010-01-13(in Chinese).

[4] 肖聚亮,宋伟科,王国栋,等. 水轮机筒阀电液同步控制系统数学建模与仿真[J]. 天津大学学报,2009,42(2):105-112.Xiao Juliang,Song Weike,Wang Guodong,et al.Mathematical modeling and simulation of electrohydraulic synchronous control system of ring gate for hydraulic turbine[J]. Journal of Tianjin University,2009,42(2):105-112(in Chinese).

[5] Li Ke,Chen Jian,Xiao Ziyuan,et al. An electrohydraulic system for synchronized roof erection[J]. Automation in Construction,2003,12(1):29-42.

[6] 倪 敬,项占琴,潘晓弘,等. 多缸同步提升电液系统建模和控制[J]. 机械工程学报,2006,42(11):81-87.Ni Jing,Xiang Zhanqin,Pan Xiaohong,et al. Motion synchronization modeling and control for multi-cylinder electro-hydraulic elevating system[J]. Chinese Journal of Mechanical Engineering,2006,42(11):81-87(in Chinese).

[7] Yang Huayong,Shi Hu,Gong Guofang. Motion control of thrust system for shield tunneling machine[J].Journal of Central South University of Technology,2010,17(3):537-543.

[8] Xiao Juliang,Wang Guodong,Song Weike. Electrohydraulic proportional synchronous control system of ring gate for hydraulic turbine[C]// IEEE 2009 Asia-Pacific Power and Energy Engineering Conference.Wuhan,China,2009:28-31.

[9] 肖聚亮,王国栋,宋伟科,等. 水轮机筒阀电液同步控制系统:中国,200810052510 [P]. 2008-03-25.Xiao Juliang,Wang Guodong,Song Weike,et al.Electrohydraulic Synchronous Control System of Ring Gate for Hydraulic Turbine:China,200810052510[P]. 2008-03-25(in Chinese).

[10] 宋伟科,肖聚亮,王国栋,等. 水轮机筒阀电液同步控制系统研究[J]. 液压气动与密封,2008(4):75-79.Song Weike,Xiao Juliang,Wang Guodong,et al. Research on electro-hydraulic synchronous control system of ring gate for hydraulic turbine[J]. Hydraulics Pneumatics and Seals,2008(4):75-79(in Chinese).

[11] 靳光永. 基于AMESim的筒阀电液控制系统动态特性研究[D]. 天津:天津大学机械工程学院,2010.Jin Guangyong. Research on Dynamic Characteristics of Electro-Hydraulic Control System of the Ring Gate Based on AMESim[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2010(in Chinese).