钢筋腐蚀监测传感器设计与工程应用

2011-07-11高俊启

吴 瑾,耿 犟,李 俊,高俊启

(南京航空航天大学土木工程系,江苏南京 210016)

由于使用环境(如海洋环境)或使用方法(桥面撒除冰盐)的影响,钢筋腐蚀已成为威胁码头、桥梁、隧道等结构耐久性和安全性的主要因素之一.目前结构健康监测参数主要是力学和环境参数,如荷载、加速度、位移、应变、风速和温度等,而对钢筋腐蚀监测的研究却很少.钢筋腐蚀检测仍采用到达现场的传统检测方法(如现场取样法和半电池电位法),由于传统检测方法是在结构表面进行,检测结果易受环境影响,现场工作量大,对于难以到达的结构部位(如桥梁和码头底板、海底隧道外侧等)根本无法检测,所以传统检测方法远远不能满足重大工程结构智能化监测的要求.

可永久埋设的智能传感器是实现混凝土中钢筋腐蚀智能监测的基础.国内外对钢筋腐蚀传感器开展了许多研究[1].Raupach等[2]发明了阳极梯(Anode-ladder)钢筋腐蚀传感器,陈卿等[3]发明了阴阳极距离较小的梯形阳极传感器,但电化学传感器缺点是抗电磁、温度与湿度干扰能力差,测量系统易发生漂移.Youn等[4]研究了声发射(acoustic)技术监测后张法预应力混凝土中钢丝束的腐蚀,但声发射传感器的困难是如何将其他来源的声发射信号(如交通信号)与钢丝腐蚀断裂信号区分开来.Liu等[5]研究了时域反射技术监测混凝土中预应力钢筋的腐蚀,但存在信号易受干扰的问题.吴瑾等[6]基于无线射频技术研究了钢筋腐蚀无线传感器,同样不足是信号易受干扰.江毅等[7]将光纤光栅拉伸后环绕粘贴在钢筋表面监测钢筋的腐蚀程度,但是这种方法监测钢筋腐蚀的环境是溶液,而不是混凝土环境.轩元等[8]应用布里渊时域分析光纤传感技术,通过测量钢筋混凝土结构应变分布来监测钢筋腐蚀,但目前仍处于实验室研究阶段,还未有工程应用.本文基于光纤光栅应变传感技术设计了钢筋腐蚀监测传感器,研究了传感器的优化布置方法,并应用于港工混凝土结构中钢筋腐蚀智能监测.

1 钢筋腐蚀监测传感器设计

1.1 传感器原理

反射光的中心波长λB与光栅的折射率变化周期 Λ和有效折射率neff有关:

式中:α——光纤的热膨胀系数;ξ——光纤的热光系数;ΔT——温度变化;Pe——有效弹光系数;ε——应变.

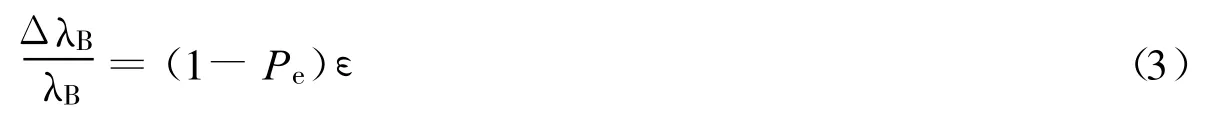

通过对光栅温度补偿,消除温度变化对光栅波长的影响,式(2)简化为

由式(3)可知,光栅波长变化与应变成线性关系.钢筋腐蚀传感器设计为:在两根紧密接触的短钢筋圆心处固定光栅的两端(图1).当两根短钢筋腐蚀后,由于体积膨胀两短钢筋截面圆心之间产生相对拉应变,致使光纤光栅波长发生变化,根据此波长变化(即传感器响应)来量测钢筋的腐蚀率.

1.2 传感器封装与试验

为了将传感器埋入到实际的工程中,采用与工程用混凝土渗透性相同的砂浆封装传感器.为建立钢筋腐蚀率和光栅波长变化的关系,设计5组传感器试验.将传感器埋入保护层为3cm的C25混凝土试件中,试件尺寸为100mm×50mm×100mm.采用电化学快速腐蚀法加速钢筋腐蚀,当测得波长有较大变化时,将混凝土破开测量出钢筋的腐蚀率.试验结果见图2,图中1~5为5组传感器试验结果.从图2可以看出,随着钢筋腐蚀率增大,光栅波长变化增大.

图1 钢筋腐蚀光纤光栅传感器方案Fig.1 Fiber optic sensor for reinforcement corrosion monitoring

图2 波长变化与腐蚀率的关系Fig.2 Relationship between wave length change and corrosion rate

2 钢筋腐蚀传感器优化布置

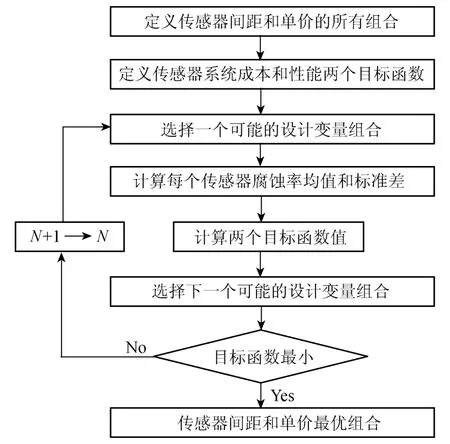

由于混凝土性能、环境条件及其他因素,钢筋腐蚀具体情况在一个结构构件中变化较大,通过在混凝土结构中布置许多腐蚀传感器,这种变化可能被监测到,并得到修正用于可靠度模型.然而,由于经济和施工上的限制,在结构中能够布置的传感器数量是有限的.有效监测系统设计的主要目的之一是必须寻求提供合适的系统性能和保持造价最低两者之间的平衡点.采用多目标优化方法可以获得最优传感器系统和最低成本.传感器系统的总成本和监测数据的变异系数作为两个要最小化的目标函数,设计变量是相邻传感器的间距和传感器的单价,得到二者的最优组合,使得该传感器监测系统达到造价与性能的平衡[9].传感器优化布置程序框图见图3.

图3 多目标优化程序Fig.3 Multi-objective optimization program

3 工程应用

江苏连云港港口股份有限公司焦炭专业化泊位为10万t级泊位,主体采用高桩梁板结构,长540m,宽41m.工程于2007年10月开工,2008年12月竣工.泊位基础梁由于处于海水干湿交替部位,是钢筋腐蚀最严重的构件.传感器主要布置在南北方向的基础梁上.

3.1 传感器制作

在实验室中预留腐蚀传感器(与工程现场所用的完全相同)作对比,即在实验室标定腐蚀传感器中光纤光栅的波长变化与钢筋腐蚀率的关系(钢筋与现场完全相同).封装采用二次封装的方法(先采用10mm厚的掺入适量硅灰的水泥砂浆封装,达到一定强度后,埋入混凝土中,使保护层厚度与现场相同),从而保证实验室传感器中钢筋腐蚀环境与现场相同.然后在实验室采用加速腐蚀的方法,测定实验室传感器中钢筋腐蚀率与中心波长变化的关系.最后,通过对照现场监测到的光栅波长变化值,获得现场钢筋腐蚀率.

3.2 传感器布置

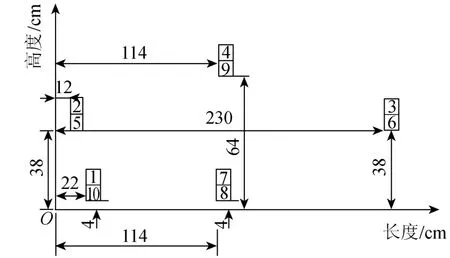

根据多目标优化方法的优化结果,传感器间距为1000mm左右时,变异系数较小,且趋于稳定,此外传感器单位成本也较小,即为最优的布置方案.在41号轴线之间南北方向的梁上,共埋置了5组双钢筋光纤光栅腐蚀传感器(每组由1个钢筋腐蚀传感器与1个不锈钢腐蚀传感器组成,钢筋腐蚀传感器编号分别为2,4,6,8,10;不锈钢腐蚀传感器作为温度和荷载补偿传感器,编号分别为1,3,5,7,9).图4为传感器布置情况.

传感器布置在纵横钢筋的交叉位置,并保证传感器中钢筋的长度方向与梁中钢筋长度方向一致.传感器光纤通过光缆引到泊位面板板缝中,再引入办公室内,以便于在线监测.

图4 钢筋腐蚀传感器布置Fig.4 Layout of sensors for reinforcement corrosion monitoring

3.3 传感器测量

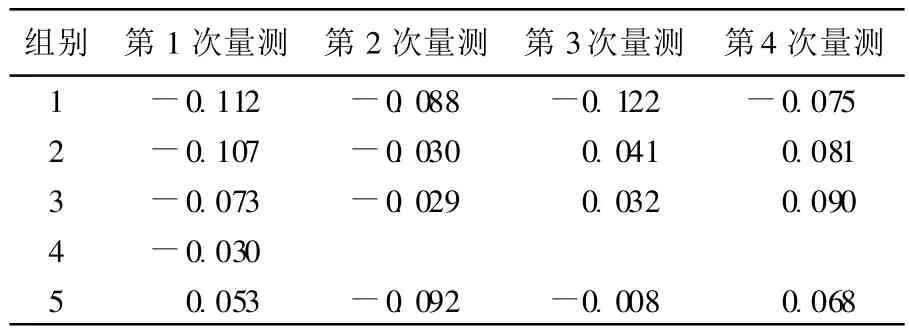

传感器在现场埋入混凝土后进行了4次测量,测量值见表1.

为了评价传感器测量结果,计算光栅波长变化均值、均方差、单值控制界限、极差,结果见表2.从这5组的现场测量结果看出,由于第4组不锈钢传感器损坏,不能补偿温度效应,其余4组测试值比较稳定,均在其单值界限内,说明传感器是稳定的,钢筋未出现腐蚀.

目前在钢筋未腐蚀状态下,还不能测出光纤光栅波长的变化.当监测到波长变化后,按照实验室标定的腐蚀率与波长变化的关系,就可以得到钢筋的腐蚀率.传感器波长变化还需要进一步量测,以证明其长期可靠性.

表1 传感器波长变化Table 1 Wave length changes of sensors nm

表2 各组传感器评价Table 2 Evaluation of sensors nm

4 结 论

a.根据钢筋腐蚀体积膨胀及光纤光栅测量拉伸应变的原理,设计了钢筋腐蚀监测传感器.通过保证传感器封装砂浆与实际结构混凝土具有同等的抗渗性,使传感器内钢筋与实际结构钢筋周围环境一致.通过室内加速腐蚀试验建立了波长变化与腐蚀率的关系.

b.将传感器总成本和钢筋腐蚀率标准差最大值作为两个目标函数,将相邻传感器间距和传感器单价作为设计变量,应用多目标优化方法,进行钢筋腐蚀传感器的优化布置.

c.将该传感器埋入连云港港口股份有限公司焦炭专业化泊位混凝土结构中,现场量测数据表明,该传感器具有较好的稳定性和可靠性,可用于港口、桥梁、隧道等重大工程结构钢筋腐蚀在线监测.

[1]SONG H W,SARASWATHY V.Corrosion monitoring of reinforced concrete structures:a review[J].International Journal of Electrochemical Science,2007,2(1):1-28.

[2]RAUPACH M,SCHIEL P.Macrocell sensor systemsfor monitoring of the corrosion risk of the reinforcement in concrete structures[J].NDT and E International,2001,34(6):435-442.

[3]陈卿,宋晓冰,翟之阳.混凝土中钢筋腐蚀监测传感器的试验[J].工业建筑,2008,38(5):57-59.(CHEN Qing,SONG Xiao-bing,ZHAI Zhi-yang.Experiment onmonitoring sensor for the steel corrosion in concrete[J].Industrial Construction,2008,38(5):57-59.(inChinese))

[4]YOUN S G,CHO S K,KIM E K.Acoustic emission technique for detection of corrosion-induced wire fracture[J].Key Engineering Materials,2005,297-300Ⅲ:2040-2045.

[5]LIU Wei,HUNSPERGER R G,CHAJESM J.Corrosion detectionof steel cables using time domain reflectometry[J].Journal of Materials in Civil Engineering,2002,14(3):217-223.

[6]WU Jin,WU Wen-cao.Study on wireless sensors for the corrosion monitoring of reinforcement in concrete structures[J].Measurement,2010,43(3):375-380.

[7]江毅,严云,CHRISTOPHER K Y L.光纤光栅腐蚀传感器[J].光子学报,2006,35(1):96-99.(JIANG Yi,YAN Yun,CHRISTOPHER K Y L.Optical fiber grating corrosion sensors[J].Acta Photonica Sinica,2006,35(1):96-99.(in Chinese))

[8]轩元,刘洋,石启印,等.BOTDA光纤传感技术监测钢筋锈蚀损伤的试验研究[J].公路交通科技,2009,26(11):82-86.(XUAN Yuan,LIU Yang,SHI Qi-yin,et al.Experimental study of monitoring corro sion of steel bars using BOTDA[J].Journal of Highway and Transportation Research and Development,2009,26(11):82-86.(in Chinese))

[9]MARSH P S,FRANGOPOL D M.Lifetime multiobjective optimization of cost and spacing of corrosion rate sensors embedded in a deteriorating reinforced concrete bridge deck[J].Journal of Structural Engineering,2007,133(6):777-787.